金属箔片超声点焊系统设计及仿真

荆盼盼,钟相强,2,刘彩霞,张本学

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.南京航空航天大学 航空宇航学院,江苏 南京 210016)

超声波技术已广泛用于生活的方方面面,比如,超声波可以用于清洗物品、粉碎结石,也可以用于金属切削、距离测量和声化学反应等等。从医学影像、化学化工到机械制造、金属冶炼,到处都能看到超声波的身影。超声波技术的应用已为人类社会创造了显著的经济效益[1-5]。

目前,超声波金属焊接技术[6-10]还不够成熟,为此,人们还在做着各种努力。赵玉津等[11]发现利用超声波金属焊接技术焊接后常常出现焊接头不牢的情况,还发现由于能量过大导致焊接面出现孔洞的情况。基于此,本文设计了金属箔片超声点焊装置,并着重对换能器、变幅杆和超声点焊装置机械系统设计进行了研究。

1 超声换能器的设计

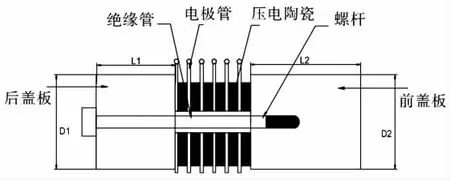

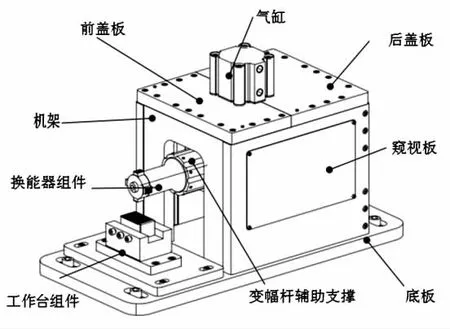

夹心式换能器[12]的结构如图1所示。

图1 夹心式换能器的结构

1.1 换能器参数的确定

换能器所使用材料的属性参数见表1。

表1 材料的属性参数

由于压电换能器的频率为20 kHz,输入功率为3 kW,压电陶瓷PZT-8的横向声速为3 100 m/s,故压电陶瓷晶片的波长 λ 为155 mm,压电陶瓷晶片的直径为 λ 的1/4,即为38.75 mm。

圆柱形的纵向复合式振子为换能器的推动级,在允许范围内尽可能把晶片直径取大一些,因此晶片的外径可以确定为56 mm,孔内径可确定为16 mm,厚度可确定为8 mm。铜电极内、外径的取值和陶瓷片一样,而厚度可确定为0.3 mm。

根据以上数据,可以得出以下结果:

单个晶片的体积为V =(R2−r2) t =(282mm2−82mm2)×8mm2=18cm,3六个陶瓷片所允许的输入功率为W =kf Vn。取1≤k≤ 2时,2.16 k W≤ W≤4.32 kW,满足单个换能器3 k W输入功率的要求。

换能器中间部分的长度为L= 8 mm× 6+ 0 .3 mm× 6=49.8 mm。

前端盖(辐射块)和后端盖(匹配块)是牌号为LY12的硬铝,其参数如下:D1= D2= 5 6 mm,ρ1=2.78 g/cm3, C1= C2= 5 .07× 1 05cm/s。 后 端 盖 长 度 为L1= a rctan(0.823 0.0248) = 27.8 mm,故可确定为28mm;前端盖长度63.4 mm,可确定为64 mm。

1.2 变幅杆尺寸的计算

变幅杆的形状可设计为大圆弧过渡的阶梯形。阶梯形变幅杆因其设计简单、制造容易,半波谐振长度最短,放大倍数最大而被广泛使用。

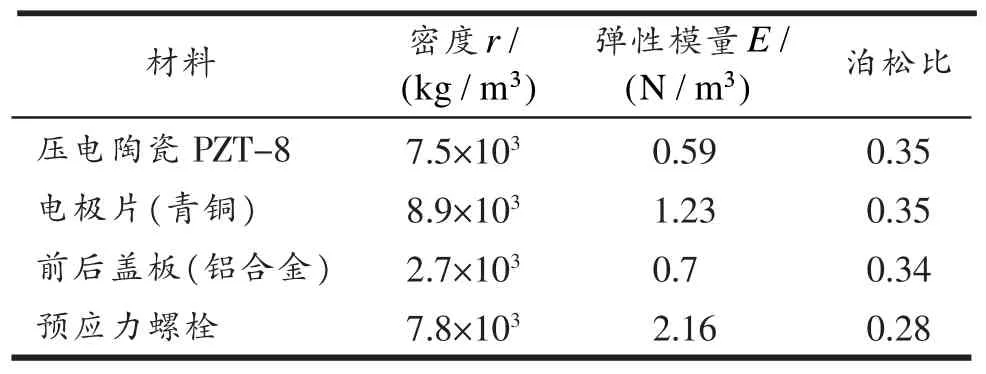

下面分析谐振频率为20 kHz的阶梯形变幅杆的结构,其外形如图2所示。

图2 阶梯形变幅杆的结构

变幅杆的截面满足以下关系:当 0 ≤x≤λ 4时,D= D1;当 λ 4≤x≤λ 2时, D= D2。

共振长度 L =λ2,位移节点 X1=λ 4,放大系数M =N2。

在以上式子中:D1和D2表示变幅杆输入端和输出端的直径 ( mm);N为面积系数,且 N2=S1S2,S1和S2分别为变幅杆输入端和输出端的面积 ( mm2);λ 为声波波长,且 λ =c f,c为纵波在变幅杆中的传播速度(m s),f为声波的振动频率 ( Hz)。

在选择变幅杆的材料时,考虑到经济成本和加工难度,我们选择 4 5# 钢 作为变幅杆的材料。 45#钢的密度是 ρ =7800 kg/m3,弹性模量是 E =210 GPa ,泊松比 µ = 0 .3。超声波在 45#钢中的传播速度是c=5170 m/s。

取过渡圆弧的半径 R =10 mm,变幅杆输入端连接换能器,其直径等于换能器直径 D1,输出端直径为D2= 36 mm。则有:

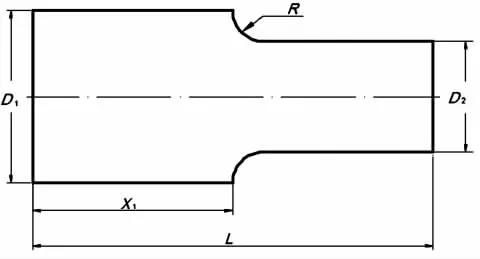

面积系数为 N = D1D2=1.56,波长为0.024 3 ,谐振长度为 L =λ2 =129.29 mm,位移节点X0=λ4 = 64.625 mm,放大系数为Mp= N2= 2.43。由以上数据确定的超声点焊振动系统的结构如图3所示。

图3 超声点焊振动系统的结构

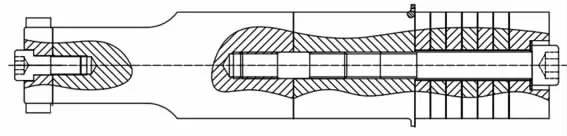

2 金属箔片超声点焊系统装置的设计

金属箔片超声点焊系统装置[13-14]的整体结构图如图4所示。从图4可以看出,上盖板是由两块盖板卡在一起的,通过圆柱销定位,利用圆柱头内六角螺钉与机架固定。机架通过圆柱销定位,通过圆柱头内六角螺钉固定在底板上。气缸通过圆柱头内六角螺钉固定在盖板上,气缸与盖板之间装有减震垫片。工作台组件通过圆柱头内六角螺钉固定于底板上,其中工作台组件采用层叠结构,在进行焊接工作时,可以有效增加系统阻尼。前支撑与变幅杆辅助支撑可滑动配合,并且通过圆柱头内六角螺钉固定于滑动副的滑块组上。同样,换能器外壳也通过圆柱头内六角螺钉固定于滑动副的滑块组上,气缸连接板上部通过气缸螺钉与推杆连接,其下部通过圆柱头内六角螺钉固定于变幅杆辅助支撑与换能器外壳上。

金属箔片超声点焊系统装置在工作时,进行上下移动,并且会受倾覆力的作用,因此本装置采用四个直线滑动导轨副,以平衡倾覆力。并且通过UGNX对装置进行重心分析后,以连接板的上圆面为原点,重心大概在原点靠后一点,这样可以在运动过程中得到一个较好的倾角,防止在止点卡死,使运动过渡平稳。

图4 金属箔片超声点焊系统装置

3 换能器的有限元分析

3.1 模态分析

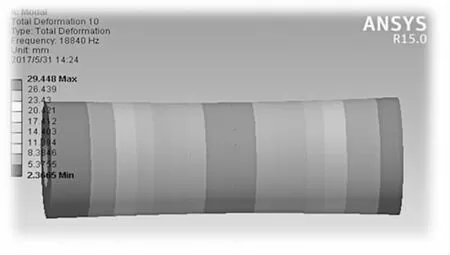

图5是自由状态下换能器部分的10阶模态总变形分析结果。从图5可以看出,换能器达到了预期的振动状态,此时振型为纵波,振动频率为19 306 Hz,与谐振20 000 Hz相差694 Hz,误差为3%,在5%的误差范围内,符合设计要求。

图5 换能器模态分析

3.2 谐响应分析

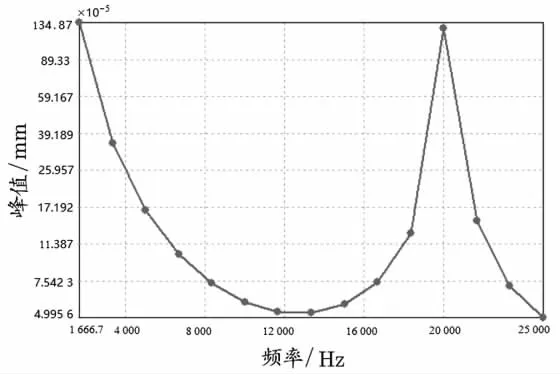

换能器的谐响应幅值频谱如图6所示。由图6可知:当频率为20 000 Hz时,出现位移峰值,说明该结构符合设计要求。

图6 换能器的谐响应结果

4 金属箔片超声点焊振动系统的有限元分析

4.1 模态分析

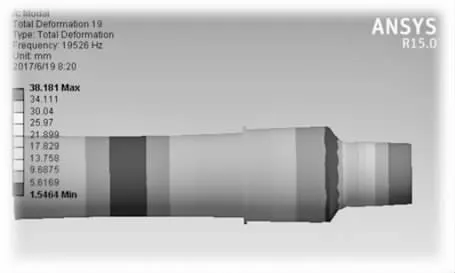

图7为自由状态下超声点焊振动系统的19阶模态分析结果。从图7可以看出,超声点焊振动系统达到了预期的振动状态,此时振型为纵波,振动频率为19 526 Hz,与谐振20 000 Hz相差694 Hz,误差为2.37%,在5%的误差范围内,符合设计要求。

图7 模态分析结果

4.2 谐响应分析

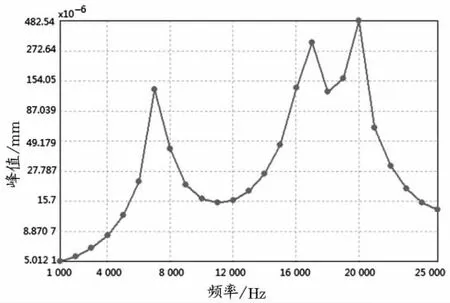

超声点焊振动系统的谐响应幅值频谱如图8所示。从图8可以看出,当频率为20 000 Hz时,出现位移峰值,这说明该结构符合设计要求。

图8 谐响应结果

5 结论

在本文中,我们确定了换能器的几何参数,设计了变幅杆的尺寸和金属超声点焊系统装置的结构,并借助ANSYS软件和有限元方法进行了模态分析和谐响应分析。结果表明,换能器和超声点焊振动系统均满足设计要求,这为金属箔片超声点焊系统装置的研制奠定了基础。