塑料挤出拉伸薄膜铸片系统温控风刀装置的研究设计

吕剑锐,袁园,王孟丽

(大连橡胶塑料机械有限公司,辽宁 大连 116036)

1 工作原理

与传统正压风刀在塑料挤出拉伸薄膜铸片系统中的工作原理基本相同,其在铸片过程主要起着辅助附片、定边作用。通过风刀附片的外力作用,可将自模头挤出的聚合物熔体迅速紧密贴附在铸片辊面上,有效排除离开模头唇口的熔体膜片与铸片辊间夹杂的空气,并对膜片边缘进行压制定边,避免或防止铸片翘曲、厚度异常、膜片边缘不整齐、膜片后续拉伸出现花纹或气泡痕迹等问题出现。与传统正压风刀不同,更为先进的是温控风刀装置配置外源风过滤、温控系统,可实现外源风根据铸片及后续拉伸工艺需要进行温度、压力调控功能,有效调控模头模唇挤出熔体在铸片过程中的冷却速度,保证铸片横、纵向厚度及温度均一性、结晶温度、结晶速度、结晶度、晶粒结构、晶粒尺寸等性能参数,满足后续薄膜拉伸工艺对铸片的性能要求。

2 结构及工作特点

2.1 主要结构

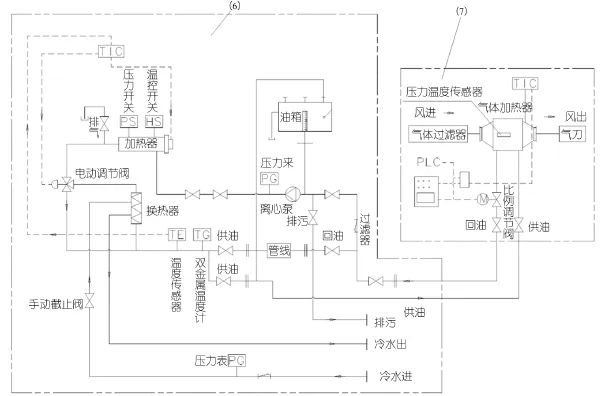

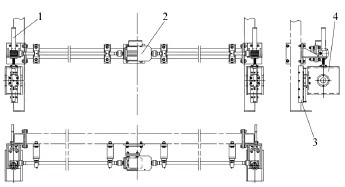

如图1、图2所示,本文所述的塑料挤出拉伸薄膜铸片系统温控风刀装置包括高压变频离心风机1、过滤器2、输送风管3、换热器4、风刀5、热油站6、温度压力控制系统7等。其中高压变频离心风机是风刀供气的动力源,风量、风压可根据铸片过程辅助附片需求进行变频控制调节;过滤器是外源风洁净处理的保障,其过滤精度可根据实际需要进行配置;热油站、换热器是保证风刀风源温度均匀可控的温控系统,根据铸片成型及后续拉伸工艺需求进行调整;输送风管是连接换热器、风刀的桥梁,实现将洁净、风量及温度均匀可控的温控风持续通入风刀进风口功能;温度压力控制系统是保证风刀狭缝出口处压力风温度、压力稳定均匀的关键部分,通过将检测出风口温度、压力信号分别反馈给热油站、高压离心风机控制系统,风刀供气温控、压力系统实现闭环控制,保证铸片工艺所需的风刀出风温度、压力要求及温度、压力稳定均匀性[1]。

图1 温控风刀装置结构示意图

2.2 温度、压力调控结构及功能

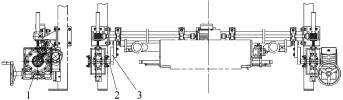

图2 温控风刀装置原理图

风刀狭缝出风风量、风压强弱及稳定均匀性在一定程度影响模头附近已建立的稳定气场,而模头模唇熔体在铸片过程中对外部风场、温度场非常敏感。若铸片过程发生模头附近稳定气场气流扰动,可能引起模头模唇挤出熔体抖动,影响膜片定型冷却结晶性能、膜面平整性,易造成膜片夹杂气泡、波纹、厚度不均匀等缺陷。塑料挤出拉伸薄膜生产过程中,常会因为风刀狭缝出风口风量、风压波动过大导致膜片在后续拉伸生产过程中引起薄膜出现大间距横向条纹;由于风压不均引起纵向条纹,且通常在压力风对膜片的施力点前无法观察出来,施力点之后才可发现。由于风刀狭缝出风口压力风压力、风量的强弱及均匀性影响,有时可观察到膜片在固定位置存在连续纵向条纹,而后续的拉伸过程会出现薄膜横向厚度不均匀,收卷、分切后出现“暴筋”或“纵向皱纹”现象。

以结晶性塑料熔体为例,其结晶性具有强烈的温度依赖性特点。自模头模唇挤出的熔体在铸片过程可能会存在冷却不均匀引起结晶不均匀、结晶度及晶粒构造形态、晶粒种类、晶粒尺寸不符合拉伸工艺需求、厚度偏差大等问题。铸片结晶度过高会引起后续拉伸膜阶段破膜、薄膜雾度增大、薄膜表面粗糙度变差的问题;结晶度低,有利于后续薄膜拉伸,但结晶度过低会导致薄膜机械性能下降、刚性变差;膜片厚度偏差大,可能影响纵向拉伸的受热均匀性、拉伸稳定性,且易引起拉伸过程脱夹[1]。

鉴于以上实际需求考虑,如图1、图2所示,温控风刀装置结构及工作过程中可以很好地实现风刀供气系统的温度压力控制单元、热油站、高压离心风机控制系统闭环反馈控制,有效保障风刀狭缝出口压力风根据铸片工艺要求温度、压力稳定、均匀可控性。温控风刀装置的研究设计及应用,通过风刀附片操作时风刀狭缝压力风的温度、压力可控调节,为妥善解决以上问题提供了更为宽泛的工艺调整条件、措施方法,有效调控铸片过程膜片的冷却速度,消除或减弱因结晶度、晶粒构造形态、晶粒种类、晶粒尺寸不符合工艺需要而影响后续塑料薄膜拉伸的拉伸强度、冲击韧性、断裂伸长率、密度、阻隔性、热收缩性等力学性能。

2.3 三维调整结构及功能

如图3所示,实际薄膜挤出拉伸生产过程中时常出现小间距横向条纹,究其原因,此问题在一定程度上受风刀位置、角度等因素影响,这些不利因素都可能会引起模头附近已建立的稳定气场发生气流扰动,而模头模唇熔体在铸片过程中对外部风场、温度场非常敏感。铸片的过程中,若风刀狭缝出风口对铸片过程膜片的施力角度、位置发生偏离,可能会造成以下问题:

(1)风刀狭缝出口压力风施力方向偏模头一侧,易造成挤出熔体抖动,影响铸片厚度均匀性及膜面平整性;

(2)风刀狭缝出口压力风施力方向偏于铸片辊最大外轮廓一侧,不易充分排除挤出熔体与铸片辊面之间夹杂的气体,影响膜片定型冷却及结晶性能,且易产生膜片夹杂气泡、波纹等表面缺陷;

图3 温控风刀辅助铸片结构示意图

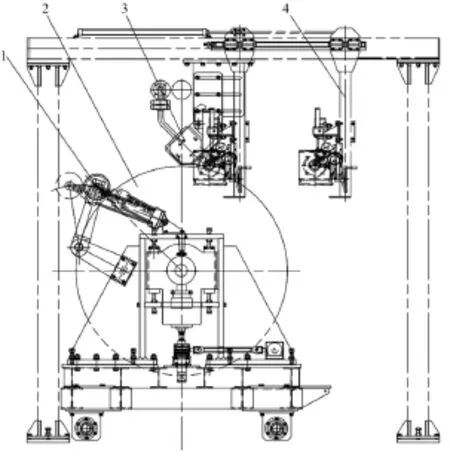

基于上述实际问题,此次设计的温控风刀装置风刀具有三维调整的结构特点。详见图4所示,温控风刀装置具有三维调整,分别为水平移动装置、升降装置和角度调整装置。

图4 温控风刀三维调整结构示意图

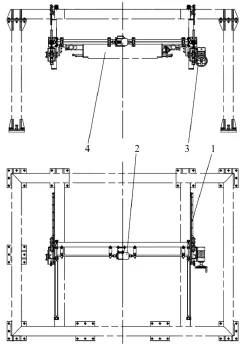

2.3.1 水平移动装置结构及功能

如图5所示,水平移动装置主要由气缸1(带行程开关)、直线导轨2、连接架3、水平移动架4等组成,沿铸片幅宽方向双层布置。根据生产需要,通过启动气缸气控系统电磁阀,气缸活塞杆在压缩空气的作用下实现伸缩,在此过程中连接架、水平移动架在气缸带动下沿直线导轨进行滑动,带动安装在水平移动架上的升降装置、角度调整装置以及温控风刀同步运动,在气缸行程范围内在水平方向实现温控刀前移至模头与铸片辊交接处,为铸片操作前温控风刀位置校准、检维修撤出温控风刀以增大操作空间提供了必要条件。

图5 水平移动装置结构示意图

2.3.2 升降装置结构及功能

如图6所示,升降装置主要由螺旋升降器1、变频传动装置2、直线导轨3、安装架4等组成,值得说明的是温控风刀与角度调整装置组成整体通过支撑轴、滚动轴承、紧固件等组装在安装架上。通过水平移动装置的的作用实现了温控风刀与铸片辊、模头的水平距离调整,以此同时或延后可通过升降装置实现温控风刀与铸片辊之间的竖直距离的调整。通过启停变频传动装置,在传动轴的带动下螺旋升降机、安装架以一定速度沿直线导轨竖直升降,实现温控风刀及角度调整装置相对铸片辊在竖直方向进行位置调节的功能。

图6 升降装置结构示意图

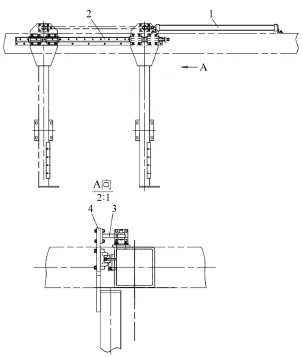

2.3.3 角度调整装置结构及功能

如图7所示,角度调整装置主要由蜗轮蜗杆减速器1、连接轴装置2、连接板3等组成。其中蜗轮蜗杆减速器安装在升降装置安装架侧面,具有自锁功能,是实现温控风刀角度调整的关键机构;连接轴装置通过滚动轴承座安装在升降装置安装架上;安装板装置通过平键实现一端与连接轴装置、另一端与温控风刀装置联接,实现蜗轮蜗杆减速器旋转动作对温控风刀出风唇口角度的调整。通过旋转设置在蜗轮蜗杆减速器端面的手轮实现温控风刀出风唇口相对铸片辊、模头出料口的角度,可非常便捷地实现温控风刀出口压力风对膜片的作用点方向,提高了铸片工艺调整的可能裕度。

温控风刀装置的三维调整结构的设置,很好地实现风刀狭缝出风口相对于模头模唇、铸片辊的水平、垂直、角度相对位置,可保证自温控风刀狭缝出风口吹出的压力风角度对膜片的施力点处于模头流涎熔体与铸片辊面接触的切点位置,且压力风施力面均一并与铸片辊轴线、模头模唇熔体挤出线平行,以此实现风刀辅助模头模唇挤出的熔体沿铸片辊面切线方向流涎并良好的贴附于铸片辊上的铸片工艺需求[3]。

图7 角度调整装置结构示意图

3 结束语

塑料挤出流涎铸片过程中,具有三维调整功能的温控风刀装置的研究设计在辅助附片过程的应用,在保证挤出熔体片材与铸片辊面快速、充分、紧密贴合及减少流涎铸片颈缩的功能前提下,可进一步优化模头挤出熔体在铸片过程的冷却速度、温度分布均匀性;有力保障风刀附片温度、压力的可控性;更有效地保证及控制的熔体冷却速度、结晶速度、结晶性、晶粒种类,保证铸片横、纵向厚度均一性、结晶度及晶粒度分布均匀度,为下一步膜片的拉伸取向或其它特殊工艺对铸片性能要求提供有利条件保证。