成灌线某晃车地段CRTSⅢ型板式无砟轨道层间离缝整治研究

练兴平,杨晓刚,汪 杰,杨 燕,王 波,刘上春,邓非凡,王君瑞,龚 涛,齐明东

(1.中国铁路成都局集团有限公司成都高铁工务段,成都 610015; 2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 3.中铁西南科学研究院有限公司,成都 611731)

成灌铁路是我国第一条采用自主创新CRTSⅢ型板式无砟轨道的铁路[1],线路从上往下依次是钢轨、WJ-8扣件、CRTSⅢ型轨道板、自密实混凝土、中间隔离层(土工布)和底座[2],通过限位凹槽实现轨道结构的纵横向限位[3]。由于自密实混凝土层采用模筑法施工,为了保证在灌注时自密实混凝土填充饱满,其流平液面略高于轨道板底面[4-5];为了有效排水和防止雨水渗入自密实混凝土与底座板层间内部,在自密实混凝土施工结束后,将底座板的表面进行加高并使其略高于自密实混凝土层底面,即形成了自密实混凝土部分包裹了轨道板,底座板部分包裹自密实混凝土的竖向层间结构。成灌线运营至今已达7年,在高频列车荷载和环境荷载的耦合作用下,层间离缝病害已成为CRTSⅢ型板式轨道主要伤损之一[6-7],加上成灌线无砟轨道从下往上依次包裹的特殊结构形式,给层间离缝的识别和整治增加了一定的困难,因此针对成灌线CRTSⅢ型板式无砟轨道层间离缝病害开展整治研究具有重要意义[8]。

1 离缝病害检测和影响分析

建设施工阶段的质量缺陷使无砟轨道在运营前就存在一定的层间伤损,运营阶段在列车荷载和温度荷载循环作用下逐渐发展成为层间离缝[9-11],渗入离缝内部的雨水将层间磨损的粉末颗粒带到外面形成渗浆,导致层间离缝宽度和范围进一步扩大[12-15]。无砟轨道层间离缝不仅劣化了轨道结构的服役性能,而且当离缝宽度发展到一定程度时将对列车运行带来安全隐患[16-18]。

1.1 现场测试数据分析

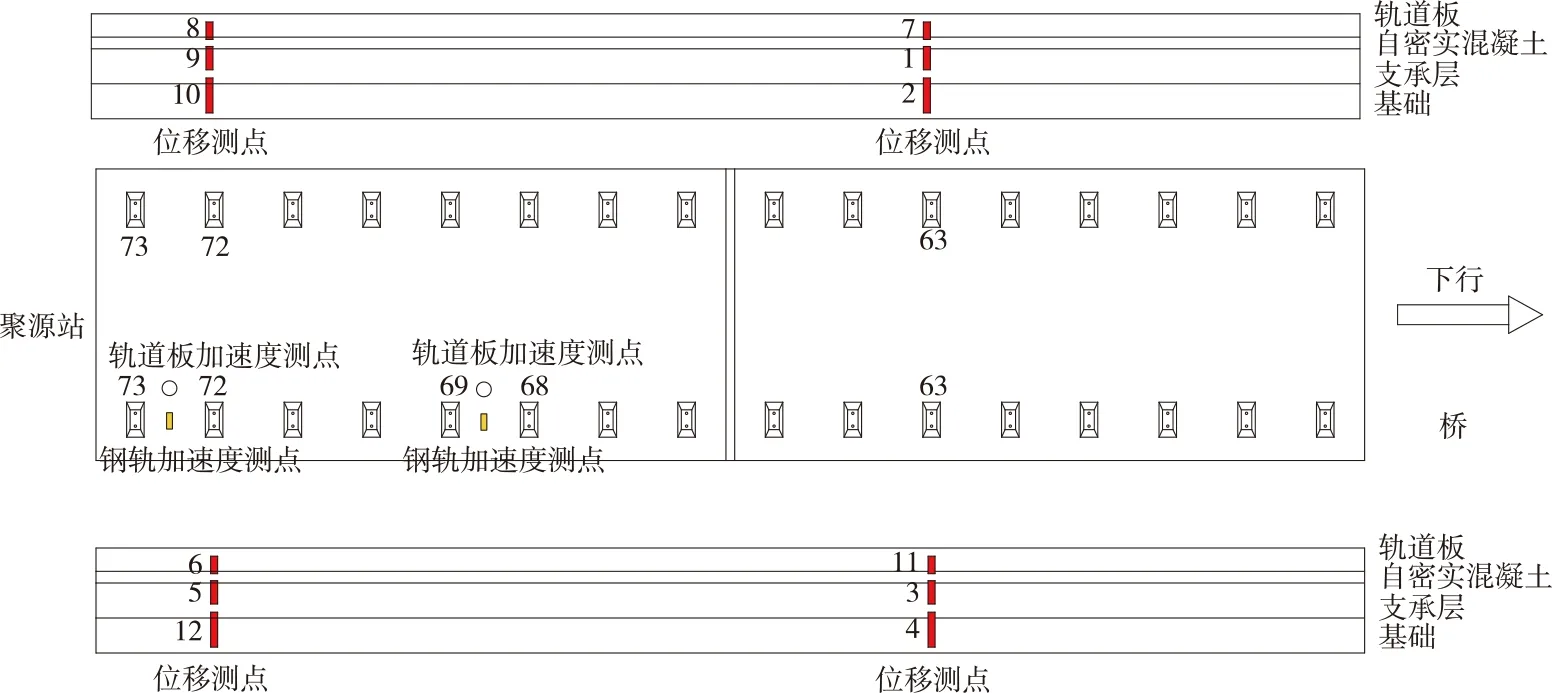

成都铁路局在对成灌线CRTSⅢ型板式无砟轨道开展常规工务检修时发现下行线某区段存在明显的晃车现象。由于静态检查时未发现轨道几何形位不良现象,但该区段存在钢轨内侧磨耗和层间离缝严重渗浆问题,通过分析轨检车检测数据,初步判断晃车是由无砟轨道结构状态不良引起的。于是在下行线晃车严重处布置两个测试断面,同时在上行线(不晃车)相同断面处布置对比测点,测试内容包括钢轨的垂向加速度、轨道板的垂向加速度、轨道板和自密实混凝土层的相对垂向位移、自密实混凝土层与底座板间的相对垂向位移和底座板与基础间的相对垂向位移,测点布置如图1所示,连续测试2 d。

图1 下行线测点布置平面

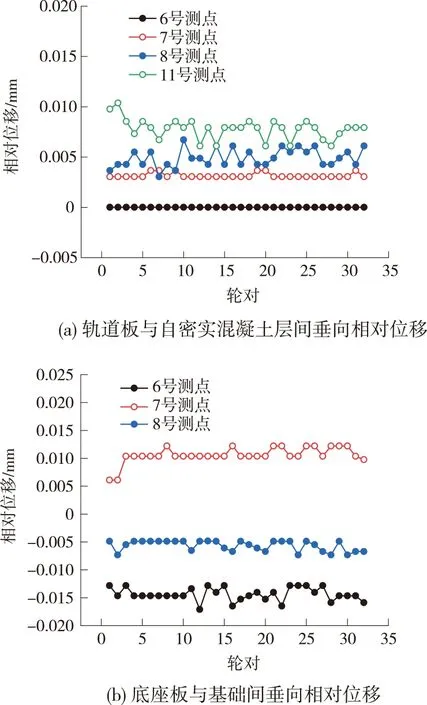

下行线某趟车通过时的测试数据处理结果如图2所示,轨道板与自密实混凝土层间相对垂向位移值在8号测点和11号测点处的最大值分别为0.006 7 mm和0.01 mm,在6号测点和7号测点处的相对垂向位移的差值均在0.01 mm以内,说明测试段内轨道板没有出现不均匀的垂向位移。底座板与基础间的相对垂向值在4号测点处最大为0.012 mm,在2号测点处的最小相对垂向位移值为-0.016 mm,相对垂向位移呈正值说明基础的垂向位移大于底座板的垂向位移,呈负值则是底座板的垂向位移大于基础的垂向位移,即底座板和基础出现不均匀垂向位移的差值分别为0.016 mm和0.012 mm,对整体轨道结构几乎没有影响。自密实混凝土层与底座板间相对垂向位移值在5号测点和9号测点处的最小值分别为-0.243 mm和-0.181 mm,说明自密实混凝土层相对于底座板出现了较大的垂向位移,自密实混凝土层的不均匀垂向位移差值为0.062 mm,同一测试平面上自密实混凝土层与底座板间的相对垂向位移差值大于0.2 mm,给行车的平稳性带来一定的影响。

图2 下行线某趟车通过时的测试数据

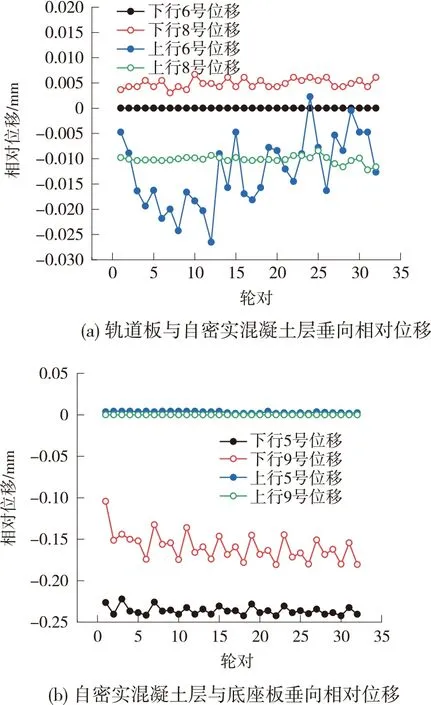

图3 上、下行线相对位移测试数据对比

将上行线(不晃车)和下行线同一测试断面的测试数据对比分析,如图3所示。由图3(a)可知,下行线的轨道板与自密实混凝土层间的相对位移为正值,6号测点和8号测点的最大位移差值为0.006 8 mm,上行线的轨道板与自密实混凝土层间的垂向相对位移为负值,6号测点和8号测点的最大的位移差值为0.026 5 mm,说明下行线的轨道板与自密实混凝土层间支承状态良好,不是导致行车晃车的因素。由图3(b)可知,下行线的自密实混凝土层与底座板间垂向相对位移为负值,5号测点和9号测点的最大的位移差值为0.243 mm,上行线的自密实混凝土与底座板间的相对垂向位移为正值,5号测点和9号测点的最大的位移差值为0.008 mm,同时分析已采集的其他下行线测试数据,自密实混凝土相对于底座板的垂向最大位移达到0.315 mm,说明下行线的自密实混凝土层与底座板间支承状态不良,即自密实混凝土层与底座板间出现了较大的层间脱空而导致底座板过大的垂向位移。下行线10号测点处底座板与基础间的垂向相对位移的最大值为-0.007 3 mm,上行线10号测点和12号测点处底座板与基础间的最大的位移差值为-0.008 5 mm,下行线与上行线(不晃车)的底座板与基础间垂向相对位移数据相差很小,即底座板与基础间支承状况良好。

选取某两趟列车通过测试断面时的上、下行钢轨加速度数据进行分析,如图4所示,下行线17、18号测点较上行线(不晃车)17、18号测点的加速度值波动性大,但大部分情况下的下行线钢轨垂向加速度略小于上行线钢轨垂向加速度,即自密实混凝土与底座板间的较大脱空对钢轨的垂向加速度产生了一定影响。

图4 列车通过时上下行线的钢轨加速度

1.2 有限元理论计算

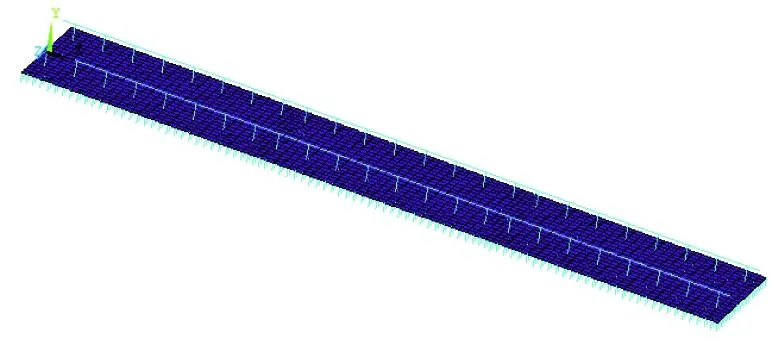

依据现场测试数据,自密实混凝土层与底座板的垂向相对位移最大值超过0.3 mm,建立自密实混凝土层与底座板层间脱空有限元梁板模型,如图5所示。钢轨采用梁单元模拟,轨道板和自密实混凝土层采用板单元模拟,扣件采用等效刚度的线性弹簧模拟,底座板采用均匀分布的等效刚度弹簧单元模拟,自密实混凝土层下部脱空通过删除相应区域的底座板弹簧来模拟,忽略基础的垂向位移。动车组轴重为170 kN,冲击系数取1.5,单个轮重为127.5 kN。

图5 有限元分析模型

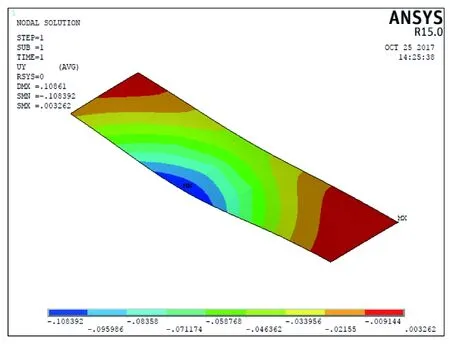

(1)工况1:自密实混凝土沿轨道板纵向脱空

自密实混凝土层底面沿横向的脱空深度设置为0.5 m,左侧沿线路纵向的脱空长度设为3块轨道板的长度,右侧沿轨道板纵向脱空长度设为1块轨道板的长度,其计算结果如图6所示。左侧和右侧自密实混凝土层的垂向位移最大值分别为0.108 4 mm和0.107 6 mm。

图6 沿轨道板纵向脱空计算云图

(2)工况2:自密实混凝土沿轨道板横向不贯穿脱空

自密实混凝土底面沿线路纵向的脱空长度为3.25 m,左侧沿线路横向脱空深度为1.1 m,右侧沿线路横向脱空深度为2.25 m。左侧和右侧自密实混凝层的垂向位移最大值分别为0.269 mm和0.152 2 mm。

(3)工况3:自密实混凝土层沿轨道板横向贯穿脱空

左侧自密实混凝土层沿线路纵向的脱空长度设置为2.05 m,其中横向贯穿脱空长度为1.75 m,横向未贯穿脱空长度为0.3 m;右侧自密实混凝土层沿线路纵向的横向未贯穿脱空长度为1.75 m。左侧和右侧自密实混凝土层的垂向位移最大值分别为0.241 mm和0.179 5 mm。

综上所述,下行线(晃车)测试断面处轨道板与自密实混凝土层间垂向相对位移、底座板与基础层间垂向相对位移均较小,不会对行车造成影响;自密实混凝土层与底座板层间的脱空值达到了0.2 mm以上,最大值为0.315 mm,钢轨的垂向加速度波动性相对于上行线(不晃车)增大,有限元理论计算也表明,自密实混凝土底部的较大脱空导致列车通过时自密实混凝土与底座板间出现较大的垂向相对位移,导致该地段出现晃车现象,影响了列车的运行品质。

2 离缝病害整治

为了避免晃车现象给列车运行带来的安全隐患,于2017年10月至11月对晃车地段的自密实混凝土层与底座板层间离缝开展了全面整治工作,整治流程如下。

(1)底座板纵向切割开槽

由于底座板部分包裹自密实混凝土层,为了将离缝暴露出来便于后续施工操作,将距离自密实混凝土侧面一定宽度范围内的底座板切除掉,切除深度以露出层间离缝为准,施工现场底座板纵向开槽如图7所示。

图7 底座板纵向开槽

(2)离缝界面钻孔布管

沿线路纵向以约1 m的间距钻出注浆孔,注浆孔与层间离缝界面斜交并贯穿离缝界面,使用吹风机将注浆孔内灰尘清理干净,依次往注浆孔内安置注浆管。

(3)离缝侧面封闭

使用离缝专用封边材料将底座板的沟槽进行封闭并固定注浆管,在封边材料初凝时抹出排水坡,减少雨水对层间界面的侵蚀。

(4)离缝注浆

待离缝封边材料完全固化后,使用注浆设备将注浆材料通过注浆管依次填充进入层间离缝内部,当相邻注浆管溢浆时,转移至下一个注浆管继续注浆,直至所有注浆管注浆完毕。

(5)离缝侧面防水处理

清除外漏注浆管和离缝封边材料表面灰尘,均匀涂刷一层表面封闭材料,提高无砟轨道结构整体防水性能,如图8所示。

图8 离缝侧面防水

3 离缝病害治理效果

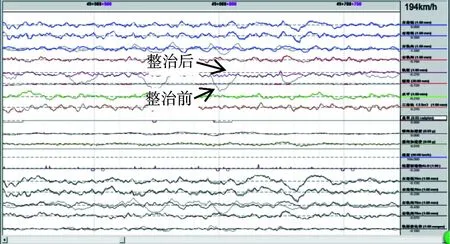

自密实混凝土层与底座板层间离缝整治工作结束后,运用轨检车对下行线晃车区段的整治效果进行了动态检验,整治前后的轨道几何形位等数据对比情况如图9所示,图中灰色曲线表示整治前的轨道数据,彩色曲线表示整治后的轨道数据。由图9可知,层间离缝整治前存在左侧钢轨轨向不平顺和轨距及轨距变化率不平顺,整治后左侧钢轨的轨向不平顺和轨距及轨距变化率不平顺得到了大大改善,晃车问题基本得到解决,取得了较好的整治效果,验证了整治工艺的可靠性。

图9 整治前后对比情况

4 主要结论及建议

基于成灌线某晃车地段的CRTSⅢ型板式无砟轨道病害整治项目,开展了层间离缝渗浆整治研究,得到以下主要结论。

(1)通过布置加速度传感器和位移传感器测点进行现场测试的方式,可以识别轨道结构层间离缝的宽度和钢轨垂向加速度的变化情况,且精度较高。

(2)现场实测数据显示,列车通过晃车地段时存在离缝的自密实混凝土层与底座板之间的垂向相对位移达到0.2 mm以上,钢轨的垂向加速度波动性增大,基本判断是层间离缝过大导致了该地段晃车。

(3)有限元分析表明,自密实混凝土层下部出现脱空时,在列车荷载作用下自密实混凝土层将出现较大的垂向位移,垂向位移量随脱空长度和深度的增加而增大。

(4)轨检车动态检测数据显示,对晃车地段采取的离缝注浆整治措施取得了良好效果,左侧钢轨的轨向不平顺和轨距及轨距变化率不平顺得到了改善。

由于现场测试只安排了2个测试断面,无法掌握晃车地段CRTSⅢ型板式无砟轨道层间离缝的整体情况,在以后的离缝整治工作中应加密测试断面数量,以便制定更科学合理的整治方案。