基于PLC和组态王的啤酒灌装生产线系统设计

杨婷婷,刘龙龙

(滁州学院 电子与电气工程学院,安徽 滁州 239000)

1 引言

随着工业自动化生产的不断发展,许多工业和企业正面临着传统生产线的改造问题.随着我国的啤酒需求量日趋增大,原来传统的啤酒灌装生产流水线控制系统已经落伍,并且传统系统在生产过程中经常会出现效率低、操作复杂、易出故障.为了提高产品的质量和市场竞争力,许多公司已经逐步开始采用自动化灌装生产流水线取代传统的晶体管逻辑控制系统.PLC(可编程序控制器)是一款基于微处理器的工业设备,它将传统继电器的控制系统与计算机技术相结合.近年来,PLC在工业自动化、机电一体化和传统工业的转变中得到了广泛应用.PLC控制的使用极大地提高了生产的自动化程度.生产流水线自动化程度的提高使得监控装置越来越多地应用在工业领域,方便用户直观地观察生产流水线的运行情况.工业自动化组态软件应运而生,它的应用解决了传统工业控制软件的缺陷和不足,实现远程控制和实时监测.

本文主要使用Kingview软件作为上位机,西门子S7-200 PLC作为下位机,模拟啤酒灌装生产流水线的生产过程,实现啤酒灌装生产流水线的清洗、灌装、封盖、检测、计数等功能.通过组态界面的设计可以把啤酒罐装的每个步骤做到实时监控,这样一旦遇到系统故障或突然停机可以通过报警的形式显示在组态内置的报警界面中,操作人员可以立刻发现并实施维修.将PLC和组态王两者相结合能够准确地对各种信息进行存储和管理,便于查验生产线中破瓶率和酒损率,从而提高啤酒罐装的工艺和生产水平.

2 系统的控制要求

灌装生产流水线主要由灌装机、洗瓶机、压盖机、喷码机、贴标机、装箱机等部分组成.灌装生产流水线实现的具体功能分析如下:

系统存在手动和自动控制方式:

(1)在手动模式下,选择手动模式,手动控制各个设备启停,包括洗瓶、灌装、检测、压盖、计数等功能.

(2)在自动模式下,按下开始按钮,首先是机械手左移,下降,抓取空瓶,上升,右移,下降,松开空瓶,然后,将空瓶放至传送带上,到达清洗喷头处进行清洗,完毕后到达灌装位置,传送带停止,灌装机开始工作4S,灌装完成后检测是否合格,检测完毕后,合格品继续由传送带运送,到达压盖位置,传送带停止,压盖机开始启动2S,压盖完成后检测是否合格,检测完毕后合格品由传送带传送,到达分拣位置,合格啤酒瓶推至合格区,不合格瓶推至不合格区,进行计数,合格品达到12瓶时,自动启动包装机5S,开始打包.

3 总体设计方案

根据控制要求,目前主要有三种方案.一是应用可编程逻辑控制器PLC控制;二是使用老式的线圈与继电器组成的系统控制;第三就是使用价格低廉、应用普遍的单片机控制.

3.1 单片机与PLC的比较

1.PLC具备较强的可靠性,并且PLC抗干扰能力比单片机强.在工业生产控制现场中存在多种复杂的系统,不可避免地存在一些较强的干扰源,因此PLC具备的强抗干扰性能就显得尤为重要,更加适合运用在工业控制现场.

2.对控制简明单一的项目,采用PLC作为控制方案无疑是最可行、最可靠的,它的控制系统有很高的成功率,并且具备良好的可靠性.采取由单片机组成的系统能够节约成本,但是这种控制技术需要的是高能力的科研人才和长期的工作经验才能够使运行系统可靠、稳定.

3.2 PLC与线圈控制的比较

线圈控制需要外部继电器的接线,整个系统复杂,并且安装费时费力.当出现故障时,不便于查找故障电路,需要花费大量时间去布置电路完成电路的设计改造.线圈-继电器的控制方式故障率较高,运行不太稳定,需要长期更换接触器,麻烦而且浪费资金费用,采用PLC控制可以完全解决这一系列问题.

3.3 方案选择

PLC本身具备的可扩展性更是增强了自身的实用性,利用梯形图进行程序设计直观而简单易懂,安装、维修简单,线路改造便捷.PLC性能好,适用于存在干扰现象的生产现场.因此本次课题设计选定西门子S7-200型PLC.

4 PLC控制部分设计

4.1 硬件设计

4.1.1 PLC型号选择

西门子S7-200具有设计紧凑、扩展性好、价格低廉、指令系统强大等优点.为了满足本系统的控制要求,需要24个数字量输入和16个数字量输出的PLC,所以本次设计选用西门子S7-200系列CPU226 PLC作为该系统的控制器.

4.1.2 I/O分配及外部接线图

根据啤酒灌装生产流水线系统的控制要求和I/O点数确定I/O分配表如表1所示.

表1 I/O分配表

4.2 软件设计

自动控制模式下,系统主要包括清洗、灌装、检测、封盖,程序流程图如图2所示.

5 组态监控画面设计

Kingview6.55软件是工业自动控制系统最常用的监控软件,它可以充分利用Windows的图形编辑功能,构成可视化的监控画面,直观地了解控制设备的状态,并可以生成各种报表.建立一个新的组态网工程的一般过程是设计图形界面、定义设备、构造数据库、建立动画连接、运行和调试等.

啤酒灌装生产线系统设计分成上位机和下位机.Kingview 6.55被用作上位机软件来建立监控画面,直观地显示整个自动控制过程.PLC作为下位机软件,主要实现数据采集.

图2 程序流程框图

5.1 PLC与组态王的通讯连接

打开组态王软件,点击启动组态王工程管理器,选择菜单“文件新建工程”或单击“新建”按钮,弹出新建工程向导对话框,按照向导提示输入工程名称描述等,完成新建工程.

本设计所使用的PLC是西门子S7-200型PLC.所以在与组态王通讯的设置上要按相应的要求选择西门子S7-200系列的PLC.

5.2 构建数据词典

数据库是“Kingview”软件的核心部分,工人可以通过计算机发布相应命令,并且工业生产的现场情况可以实时在监控画面中显示.上位机和下位机的连接需要数据库.因此,需要设置相应输入输出变量,包括变量名、变量类型、初始值和最大最小值等等,完成上位机和下位机之间的联系.

5.3 系统运行与调试

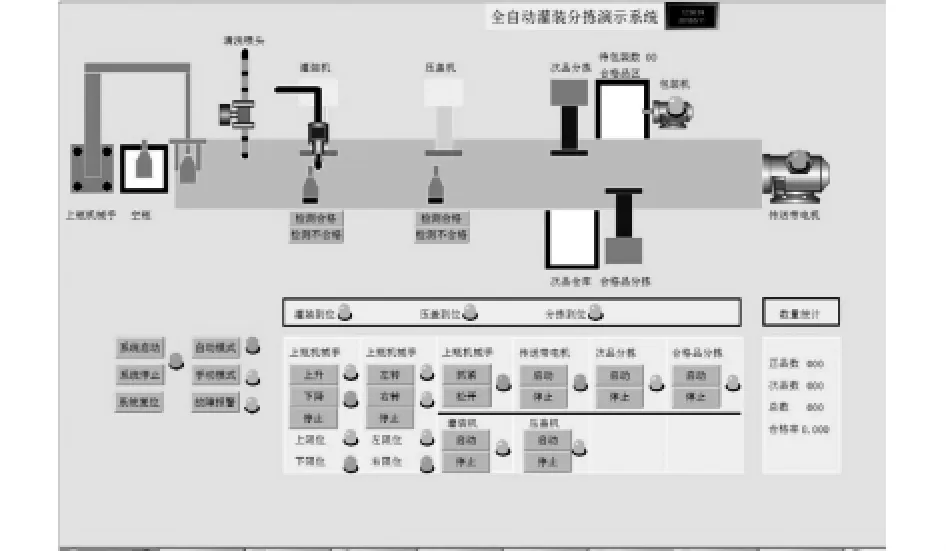

首先建立组态王和PLC之间的连接,将“啤酒罐装生产流水线控制系统”程序下载入PLC中,打开“啤酒罐装生产流水线控制系统”监控画面,如图3示.具体实现功能如下:

1.通过机械手工作抓取空啤酒瓶,将其放在传送带上由传送带运输到清洗工位,清洗机进行清洗工作.

2.清洗完成后由传送带将空啤酒瓶运送到灌装工位.

3.当啤酒瓶位于灌装设备位置后,灌装机进行灌装工作.

4.当罐装机灌装结束后,传送带将灌装后的啤酒瓶运送至封盖机位置.

5.由封盖设备对啤酒瓶进行封盖处理,在此过程中传送带停止工作.

图3 啤酒罐装生产流水线监控画面

6 总结

本文提出一种基于PLC和组态王的啤酒罐装生产流水线控制系统,实现全自动控制.首先对啤酒罐装生产流水线控制系统进行总体分析,选择合适的PLC型号,进行输入输出分配,并根据啤酒罐装生产流水线工作流程设计程序流程框图,并运用组态王软件设计监控画面,完成在线监控.仿真表明,该系统可以实现啤酒瓶的清洗、灌装、封盖、打包等功能,具有可靠性高、故障低的特点.