高混凝土坝温控防裂研究进展

张国新,刘 毅,刘有志,李松辉,张 磊

(中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038)

1 研究背景

混凝土坝是我国高坝建设的主要坝型,已建、在建的141座坝高100 m以上大坝中,拱坝27座,重力坝46座。近年来,我国陆续建成了一批世界级的混凝土坝工程,包括混凝土坝高前三位的锦屏一级、小湾和溪洛渡拱坝,碾压混凝土重力坝坝高前两位的光照、龙滩重力坝,设防地震加速度达0.557 g的大岗山拱坝,以及向家坝、官地、观音岩、金安桥、龙开口、鲁地拉、功果桥等一批100~200米级的高混凝土坝工程。当前,我国正在建设乌东德、白鹤滩等一批特高混凝土坝工程,未来还将建设叶巴滩、QBT、东庄、精河二级、龙盘等一批高混凝土坝工程,高混凝土坝的优质、安全、高效建设及运行管理是我国坝工界关注的重大问题[1-3]。

防裂是高混凝土坝建设的重要任务,裂缝的存在不仅会降低大坝的耐久性,裂缝处理还会耽误工期,严重的裂缝可能会影响大坝安全。相比于低坝工程,近期建设的高混凝土坝工程呈现出以下几个特点:(1)坝高底厚仓面大,且多采用通仓浇筑,基础约束与上下层约束大大增加;(2)施工强度大,施工进度快,冷却速度加快;(3)高坝混凝土标号高,发热量大,且常态混凝土也高掺粉煤灰,后期发热量也大。上述三个特点均对高混凝土坝温控防裂产生了不利影响,加大了温控防裂难度[4]。近年来,结合高混凝土坝的建设,在总结工程实践经验教训的基础上,我国坝工技术人员进一步发展了高混凝土坝温控防裂的理论方法,笔者团队提出了“九三一”温度控制模式,即“早保护、慢冷却、小温差”九字方针,把中期冷却作为一个重要环节的“三期冷却”和“智能监控”,完善了混凝土仿真模拟技术及软件系统,研发了智能温控等新技术,为高混凝土坝的优质快速施工提供了强有力的支撑[5-6]。

2 温度场应力场仿真分析

准确把握混凝土温度场和应力场的变化过程是温度控制的基本要求,仿真模拟分析是主要手段。基于有限元的仿真分析最早由朱伯芳院士在1970年代提出,并编制出最初的程序。仿真是模拟混凝土分层浇筑过程、混凝土水化发热过程和弹性模量的变化过程,按时间进程模拟温度场和应力场的变化[7]。中国水利水电科学研究院、河海大学、武汉大学、长江科学院和清华大学等单位的研究人员都相继独自开发或依托商业软件开发出混凝土结构温度场应力场仿真分析软件,并应用于工程。中国水科院历经30多年开发应用再开发完成的仿真分析软件SapTis((Simulation Analysis Program for Temperature and Stress)已成为混凝土多场耦合、线性非线性、全过程仿真模拟的成熟软件[8],该软件可以模拟9个过程、3场耦合、3个非线性,见图1。

图1 SapTis软件系统功能

其中9个过程可以模拟影响温度、渗流、变形等模拟量的所有因素和过程;3场耦合可模拟混凝土坝全生命期热、水、力耦合作用;3个非线性可以模拟材料的弹塑性、损伤等非线性过程,缝的开闭、滑移等几何非线性,材料的蠕变、力学参数等随时间变化的时效非线性问题。SapTis已成功应用于小湾、溪洛渡、锦屏一级、龙滩、黄登等95%以上的特高混凝土坝和85%以上的100 m级混凝土高坝仿真模拟分析。依托SapTis,笔者团队成功申请到了国家“十三五”重点研发高性能计算专项“复杂工程力学高性能计算软件系统开发”,这是“十三五”期间国家支持的唯一工程类力学分析软件开发任务。

仿真分析的难点主要体现在如下几个方面:(1)计算模型随时间的变化,开挖、填筑、混凝土浇筑等使得计算模型不断变化,各部位不同时刻的分析精度要求不同;(2)材料的参数模型多,如混凝土材料特性随龄期变化、随应力状态变化、随时间变化等;(3)冷却水管直径仅为2.54~3.00 cm,混凝土及基础结构的尺度大多数为100 m级别,将冷却水管和混凝土结构同样剖分单元计算时存在跨尺度难题;(4)如前所述,裂缝经常出现在结构变化的部位、温度梯度变化大的部位、环境温度变化剧烈的时刻,对这些因素的高精度模拟要求精细建模、小步长迭代,计算规模大,单机计算往往难以胜任,需要高性能并行计算。在这些方面相关研究近年都有较大的进展。

2.1 动态几何模型与热学力学模型 在仿真模拟过程中,几何模型是不断变化的,开挖的模拟使几何模型越来越小,回填、浇筑等过程的模拟使得几何模型越来越大,处理这种动态变化可采用单元数逐步递减法、死活法和单元逐步增多法。

混凝土有一个非常独特的特点,即热学力学参数随龄期不断变化,早龄期混凝土的温度、应力变化剧烈且梯度大,这种部位要求计算网格密、时间步长小,后龄期各种物理量的变化和梯度都变得平缓,可采用粗网格、大时间步长计算,如果采用早龄期相同的网格密度和时间步长会降低计算效率浪费计算资源。为了解决这个问题,朱伯芳院士提出了几何模型的并层算法和时间积分的分区异步长算法,即早龄期混凝土采用密网格、小时间步长,长龄期混凝土采用粗网格大时间步长,推导了并层和不同时间步长动态算法的计算公式。

混凝土的热学、力学特性都随龄期变化。水化发热在早龄期速度快、后龄期慢并逐步趋近零,混凝土的弹性模量在早龄期小,随着混凝土的硬化逐步变大直至最终弹性模量,这两项参数都可以用指数函数描述。早期的绝热温升和弹性模量都用单参数指数函数或双曲函数描述(如式(1)),逐步改进为双参数函数、组合函数等更为复杂的形式(式(2)—式(4))。混凝土的水化反应实际上是一种化学反应,满足化学反应的速率定律,Ji、朱伯芳、张国新、Jin等[9-15]采用不同的方法,提出了考虑温度历程的混凝土等效龄期,进而用等效龄期描述混凝土的绝热温升和弹性模量随龄期的变化(式(5))。

指数模型1:

指数模型2:

双曲线模型:

复合模型:

水化度模型:

需要指出的是,式(1)—式(4)都是常温模型,即采用常温试验得到的数据拟合的经验模型,在早龄期往往有较大误差,直接利用试验数据构造样条函数的方式更能在各龄期都得到较好的精度,近期的仿真软件中也植入了样条模型。

2.2 通水冷却的模拟 通水冷却是重要的控温手段,仿真分析中必须考虑通水对温度场的影响。早期的通水冷却模拟有精细模拟法和绝热温升折减法两种方式。朱伯芳院士在其1976年出版的《水工混凝土结构的温度应力与温度控制》一书中细介绍了精细模拟法,即在建模时考虑单根水管,在水管周边剖分密集的单元,水管内部为流动水温边界条件求解混凝土的温度,根据水管表面的温度梯度采用差分法求解水管沿程水温的变化。精细法能较为精确地模拟通水冷却效应,但需要密集大量的单元,在过去的计算条件下只能计算一段管段、少量混凝土的温度和应力,较大规模的仿真分析很难采用精细算法,通水冷却的模拟主要是采用绝热温升折减法,即根据经验将绝热温升进行折减,发热速率不变,比如将最大绝热温升折减5~7℃。折减法精度不高,但是对于大体积混凝土的仿真分析也不失为一种可行的近似方法。

能够在大规模仿真分析中模拟通水冷却源自于朱伯芳院士提出的等效算法,其假定每根水管的冷却范围为一个圆柱体,可以得到不同时刻不同断面的混凝土温度场和水温的解析解,进一步求出不同断面不同时刻的平均温度,由此可以构造出通水冷却的影响函数ϕ(t)和ψ(t),进而建立水管冷却的等效热传导方程:

式(6)可以和普通的热传导方程一样求解。

等效算法虽然只能计算通水冷却的平均效果,不能给出离水管不同距离的温度分布,但平均温度的计算精度是很高的,经与解析解、精细算法比较,计算误差在5%以内。

近些年仍有学者在研究冷却水管的模拟方法。陈国荣等[16]提出了一种将水管单元置于常规单元之中,将水管内面作为第一类散热边界条件构成混凝土单元的热汇进行有限元求解,该方法不用在水管处细剖单元,只根据水管的布置得到水管与单元的拓扑关系,进行表面积分即可,该方法可以考虑水管对局部单元温度的影响,计算简单。但是由于通水散热量取决于水管周边的温度梯度,这种方法难以得到准确的温度梯度,因此存在一定的误差,尤其是通水初期温度梯度较大时误差更大。强晟等[17]提出了一种复合单元,将常规的含有水管的单元分成3个区,即非线性温度区、线性温度区和水管区,分别构造泛函,导出了一个含混凝土子单元和一个水体子单元的复合单元模型,进行有限元求解,可以得到较高的温度场计算精度。精细的温度场计算是为了精细的应力场,如上两种方法部分考虑了水管对混凝土局部温度的影响,但由于仍采用常规单元计算,局部应力难以得到。随着计算机硬件的进步和高性能计算的发展,对大体积混凝土结构进行大规模精细计算已成为可能,冷却水管的精细算法配合并行计算,从而得到通水冷却影响下的温度场应力场精细解将是未来的通水冷却数值模拟的方向。

2.3 并行计算 传统的计算机和计算方法已经不能胜任当前对计算速度、数据精度、存贮容量、吞吐量、网络化和并行计算等方面的要求。高性能计算以加快求解速度和增大求解规模为主要目的,是实现真正意义上仿真的必然趋势。目前对于有限元问题仿真程序的并行化,关键是对线性代数方程组求解部分的并行化,进一步可以对有限元前后处理进行并行,以达到全局并行效果。目前对于大多数商业程序或者个人编写的专有程序几乎都基于这种模式。

SapTis[9,18-19]程序是张国新等开发的结构多场仿真和非线性分析软件,为国内85%以上大于100 m高的混凝土坝建设提供了计算支撑。目前该软件已实现了多种方式的并行化:(1)对原有PCG(Pre⁃conditioned Conjugate Gradien)求解器基于OpenMP(Open Multi-Processing)进行了较细粒度的并行化实现,主要是采用OpenMP制导语句对程序中没有数据竞争关系的循环语句进行了并行化处理。测试表明,求解器程序并行化后的加速效率达80%以上。(2)MPI(Message-Passing Interface)环境下基于AZ⁃TEC(一个大规模并行迭代求解器库)求解器库进行了Krylov子空间类方法及多种预条件技术的并行求解实现,为各种性态的方程组求解提供了更多选择。(3)基于OpenMP环境实现了稀疏直接解法的并行求解器,该求解器求解效率很高,可扩展性很好,适合在内存较大的共享存储体系结构的并行机上运行,128G内存的胖节点服务器可实现千万自由度规模的方程组求解。(4)基于GPU(Graphics Pro⁃cessing Unit)平台的并行求解器开发。主要思想是采用基于时程的动态松弛技术进行显示迭代计算,对于计算静态问题采用虚拟质量和人工阻尼技术可取得较好的收敛性。目前12G显存的GPU计算卡,单卡可实现500万自由度计算规模的高效快速求解,是该量级计算规模中计算速度最快的方式,今后随着显存容量的提升,计算规模和效率会更高。(5)基于“国家重点研发计划高性能计算专项”项目,采用最先进的Jaumin(J parallel Adaptive Un⁃structured Mesh Application Infrastructure)框架,对SapTis程序进行了全局并行计算实现。应用国际领先的DDM(Domain Decomposition Method)策略实现了从前处理、方程求解到后处理的全局并行化,实现了对温度、变形、应力及其耦合场的并行计算,求解规模达亿级自由度,具备解决大尺度计算域实际工程问题的能力以及进行细观、微观机理问题研究能力。

图2为最大500分区细观算例测试结果,加速效果明显。

图2 SAPTIS并行效果

3 高坝典型裂缝成因及防裂措施

3.1 仓面裂缝 仓面裂缝是最常见的一种裂缝(图3),多数情况下出现在浇筑块中部,方向与坝块短边方向呈较小交角。仓面裂缝可以出现在任何季节,温度变化较剧烈的秋冬季节更容易出现,且一般出现在早龄期。仓面裂缝产生的原因主要是内外温差,早龄期混凝土内部温度高,遇到温度骤降、降雨或较大的昼夜温差,会形成较大的内外温差,从而引起裂缝。防止仓面裂缝的最有效手段即是“九三一”温控模式中的“早保护”,只要尽早的采取适当的表面保护措施,由内外温差引起的仓面裂缝一般都可以避免。

图3 某坝典型仓面裂缝分布

另一种仓面裂缝是固结灌浆长间歇所致。采用压重方式灌浆时,由于基础约束区的薄板长间歇使得混凝土温度过早下降,混凝土收缩受到基岩约束,导致过大拉应力,加上灌浆上抬等作用,极易产生仓面裂缝。国内近期建设的几座采用盖重固结灌浆的混凝土坝均不同程度的出现了裂缝。这种裂缝的解决方法即是采用引管灌浆方式进行固结灌浆,避免薄板长间歇。

寒冷地区冬季停浇混凝土时过冬保护不当会在过冬仓面引起裂缝,有两种情形:(1)保温被厚度或保温性能不够,不足控制混凝土的内外温差在允许范围内;(2)揭开保温被时速度过快,使混凝土遭受“冷击”。丰满RCC重力坝采取了如下措施:(1)脱离约束区受内外温差控制,入冬前将混凝土的温度降至15℃,通过保温使混凝土表面的最低温度不低于零度;(2)预测有寒潮保温被效果不足时采用人工降雪保温;(3)根据观测与仿真分析结果顺序揭被子,保证揭被子过程中和其后混凝土表面温度满足要求。采用如上措施后未出现仓面裂缝。

当施工过程中留一些缺口且汛期过水时,很容易在过水仓面和侧墙出现裂缝。如某坝2011年6月过流,过流后16#溢流坝段出露有1条竖向裂缝深度3.7 m。现场监测资料显示,混凝土最高温度达到或超过40℃,11月度汛结束时,平均河水温度仅为13℃。计算成果表明,过流冷激及长周期温降荷载与短周期温降荷载共同作用下,产生的表面温度应力超出混凝土的抗裂能力,导致混凝土开裂。对于该类裂缝的预防,汛期过流前应采用表面流水的温控措施,以避免仓面过水冷激,同时过水前应对混凝土进行中期冷却至目标温度以减小内外温差。

3.2 劈头裂缝 劈头裂缝是发生在大坝上游面与建基面接近垂直的裂缝,蓄水后高压水进入裂缝会引起劈裂破坏,使裂缝向坝内扩展,导致廊道漏水,降低大坝安全度,甚至影响大坝安全。早期报道的最严重的劈头裂缝是美国的德沃夏克坝(见图4),9个坝段出现了劈头裂缝,深度达40~50 m。我国柘溪大头坝在1980年代也出现了劈头裂缝,近期建成的某RCC重力坝的14#坝段也因劈头裂缝引起坝体劈裂廊道大量漏水。

这种裂缝的成因一般为下列一个或几个综合因素作用的结果,主要影响因素有以下两点:(1)温控因素。大坝上游面受内外温差和基础温差联合作用,基础约束区约束强,温度应力较其他部位大,蓄水后水温低易引起冷击应力。(2)结构因素。有些坝段结构复杂,尤其建基面存在转折弯角,再加上基础条件不均存在基础缺陷等,容易导致转折或弯角部位应力集中,造成该部位应力水平较高,加大了开裂风险。

劈头裂缝危害较大,防止劈头裂缝的措施主要有以下几点:(1)适当的坝段分缝,坝段宽一般不超过25 m;(2)避免建基面出现弯折、尖角等不平整部位;(3)加强约束区温控,严格控制基础温差;(4)表面保温。

图4 上游面劈头裂缝范围

3.3 廊道裂缝 高坝廊道裂缝较为常见,不管是早期的高重力坝还是近期建成的几个高拱坝均在廊道顶部或底部出现裂缝,如图5是某工程典型的廊道顶板和底板裂缝。靠近基础约束区的廊道更容易出现裂缝。廊道裂缝产生的原因主要是温度应力和结构应力叠加产生了超标拉应力。温度应力包括两部分:(1)约束区混凝土降温后的基础约束拉应力在孔口的应力集中,孔口应力可达到约束拉应力的3倍以上;(2)廊道开敞条件下受气温影响降温引起的孔口应力。结构应力主要来自以廊道上部混凝土自重引起的孔口拉应力,该部分拉应力与孔口部位的竖向压应力接近。廊道周边的拉应力一般为局部应力,且通常有配筋,因此裂缝深度一般小于廊道半径的一半。控制廊道裂缝要从控制结构应力和温度应力两方面入手,主要措施包括:(1)设计中尽量避免将廊道布置在强约束区,实在避不开的应提高廊道附近的局部基础温差标准;(2)廊道形成后做好封闭,避免气温降低引起廊道表面拉应力;(3)做好廊道周围的配筋设计;(4)具备条件时水库尽早充水。

图5 某坝廊道典型裂缝分布

3.4 坝下游面水平裂缝 有一些高混凝土坝在上、下游坝面均出现了水平裂缝,上游面裂缝危害较大但出现的较少,下游面裂缝比较常见。如早期建成的陈村重力拱坝在111.5 m高程附近出现了横跨十多个坝段的水平裂缝,逐年向上游扩展,部分坝段贯穿上下游。近期建成的某高拱坝也在下游面出现了横跨多个坝段的水平裂缝。这种裂缝一般出现在较高高程,自重压应力较小的部位。出现裂缝的原因有多个方面,主要有:(1)混凝土浇筑层间抗拉强度低;(2)低温季节表面降温引起表面拉引力;(3)施工期残余温度应力为表面拉内部压;(4)水库低水位时存在倒悬应力。

避免水平裂缝的方法除了提高施工质量外,应该避免内外最高温度倒挂,即适当提高高温季节混凝土内部最高温度,使内部降温后在表面产生压应力增量,同时做好表面保温。

4 高拱坝的温控防裂

高拱坝的主要特点是分坝段浇筑,需要接缝灌浆。早些年建设的一些碾压混凝土高拱坝采用诱导缝加横缝的分缝方式,预留重复灌浆设备,不待温度降到封拱温度即开始蓄水,实际上提高了封拱温度,改变了温度荷载。近年建设的碾压混凝土高拱坝已采取了二期冷却后封拱灌浆的方式。特高拱坝仍普遍采用常态混凝土。由于高拱坝一般采用比稳定温度场低2~3℃的低温封拱方式,二冷末是坝体温度的最低点,计算和观测都表明,坝内最大拉应力均出现在二冷末。

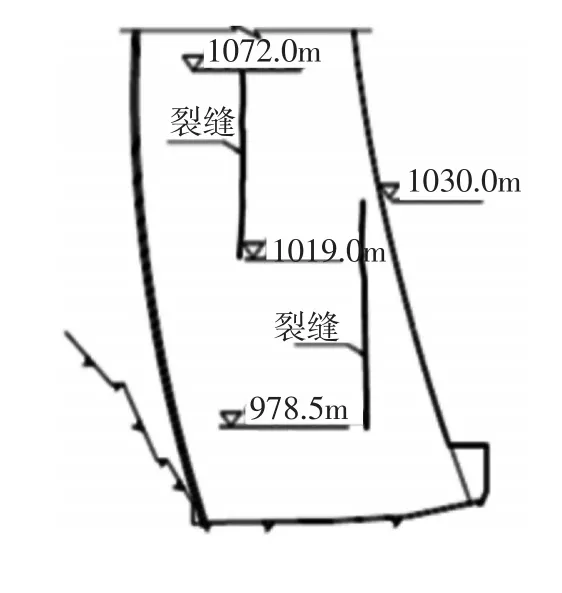

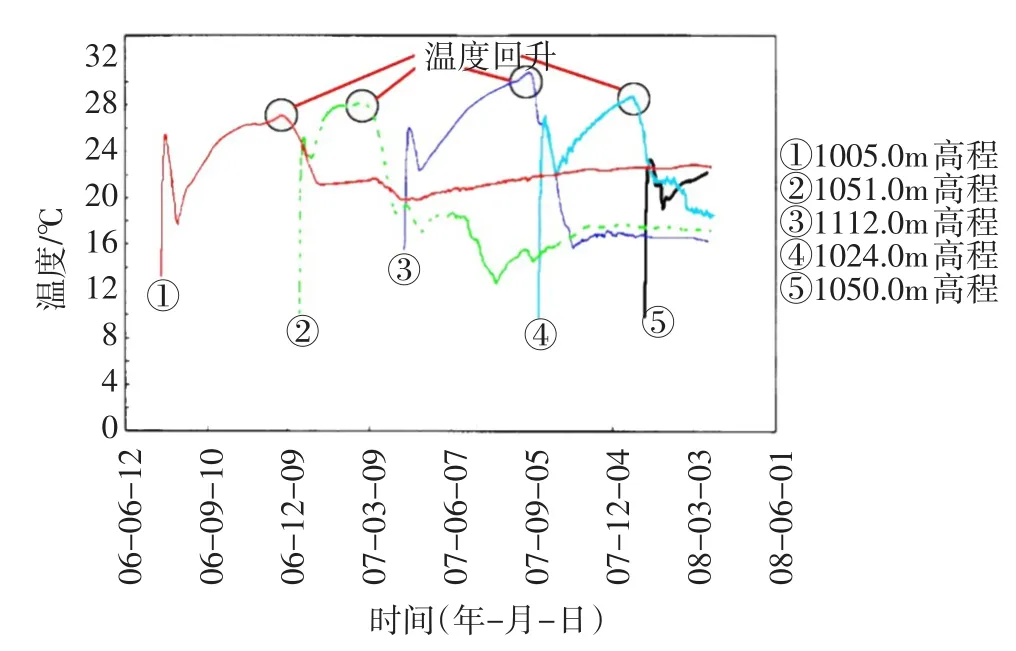

除了上节所述带有共性的典型裂缝外,高拱坝通水冷却方式不当会引起较严重的内部裂缝。比如某特高拱坝施工期出现了近似平行于拱轴向的裂缝(如图6、7所示)。分析认为,导致该裂缝出现的主要原因有:(1)一冷结束后,由于残余水化热的作用,混凝土内部温度回升较大,致使二冷降温幅度过大;(2)大坝浇筑块体厚,二期冷却高程范围过小,未在高程方向上形成合理的温度梯度;(3)采用了先上游后下游的3个分区不同步二期冷却,在界面上形成较大的温度梯度;(4)冷却水温与混凝土温度温差过大,通水冷击作用在水管周边产生微裂纹;(5)接缝灌浆时压力过大,使裂缝进一步劈裂扩展。

图6 某拱坝典型裂缝

图7 某拱坝典型坝段实际监测温度过程线

朱伯芳院士最早提出的“早冷却、小温差、慢冷却”的通水冷却新理念[5],其具体思路是,减小混凝土与水温之差,提前进行后期冷却,延长总的冷却时间,进行小温差、早冷却、缓慢冷却,在不影响施工进度的前提下大幅度减小温度应力、提高抗裂安全度。近期建设的几座特高拱坝都采取了如下措施:(1)采取中期冷却措施,控制温度回升,降低二期冷却的降温幅度;(2)合理设置冷却分区,基础约束区不小于0.3 L、非约束区不小于0.2 L,且在高度方向设置温度梯度;(3)减小降温速率等方式,控制通水冷却过程中的时间和空间的温度梯度;(4)控制冷却水温与混凝土温度之间的温差小于15℃。

图8 溪洛渡拱坝高度方向的冷却分区

图9 溪洛渡拱坝三期九阶段控温过程

在温控措施方面,根据近年来的实践,通水冷却的要求更加细化。设置拟灌区、同冷区、过渡区和盖重区,以及控制高度方向的温度梯度。强调中期冷却并严格控制降温速率,以控制时间方向的温度梯度。如溪洛渡工程,坝体下部设置两个同冷区,坝体上部设置一个同冷区(见图8);每一仓混凝土均采取了中期“2控1降”、二期“1降3控”的三期九阶段控温方式(见图9)。综合采取如上措施后,避免了通水冷却裂缝。

三峡公司组织科研单位结合三峡大坝建设开始研究低热水泥,在溪洛渡、向家坝工程部分应用的基础上,总结了低热水泥混凝土热学力学特性,并在乌东德、白鹤滩拱坝全面应用。低热水泥具有绝热温升低、发热慢的特点,与中热水泥相比绝热温升降低3~5℃,半热龄期延长一倍,对温控防裂十分有利。

5 碾压混凝土坝的温控防裂

除200 m以上的特高拱坝和高寒地区的大坝外,我国目前大多数混凝土坝都采用碾压混凝土技术建设。继坝高200.5 m的光照重力坝之后,第二座200 m以上的RCC重力坝——黄登重力坝即将完工,这是世界最高的RCC重力坝。在RCC拱坝方面,坝高167.6 m的万家口子拱坝已经建成,168.0 m的托巴拱坝即将开工建设,145 m的三河口拱坝正在建设之中。不管是RCC重力坝还是拱坝,除了高寒等特殊条件之外,温控防裂技术已日渐成熟。

碾压混凝土绝热温升低、发热慢,有利于温度控制,早期有一种认识即RCC可以省略温控措施,分缝间距也可以到100 m以上。研究和实践表明,RCC仍然需要根据自身的特点采取适当的温控措施[20]。

(1)分缝分块。RCC重力坝不设纵缝,只设横缝,横缝间距和常态混凝土坝相近,一般为20~25 m,大于25 m的需论证,成缝的方式多采用诱导缝。我国已建、在建的几座200 m级RCC重力坝都按这种模式分缝。拱坝的横缝间距比重力坝宽,一般坝段为40~60 m,个别坝段宽度可达80~100 m,成缝多采用诱导缝加横缝的方式。

(2)温控标准及接缝灌浆温度。早期认为RCC极限拉伸小,温差标准相对常态混凝土更严。实践证明,RCC重力坝通仓浇筑,不需要接缝灌浆,大坝温度靠自然冷却至准稳定温度,基础温差可较大幅度提高,目前已建重力坝的基础温差一般都在16℃。早期的RCC拱坝一般不进行二期冷却,在横缝处设置重复灌浆系统,蓄水前对张开的横缝、诱导缝灌浆,后期如果横缝再次张开进行二次灌浆。但水压对横缝有压紧作用,目前还未有拱坝的横缝再次张开进行重复灌浆的。这种做法实际上提高了封拱温度,增大了温度荷载。近期建设的RCC拱坝考虑了二期水冷和封拱灌浆,基础温差与常态混凝土拱坝相近。

(3)碾压混凝土的温度控制要点。RCC坝的裂缝绝大多数是表面裂缝,在降温、水力劈裂等因素作用下表面裂缝扩展成深部裂缝,因此控制表面裂缝是RCC坝温控防裂的重点。表面裂缝来自于内外温差,有降低内部温度和表面保温两条控制途径,近年已建在建RCC坝普遍采用了表面保温措施。丰满重建工程主体为RCC重力坝,冬季极端低温低于-40℃,仓面过冬是防裂的关键之一,采用了入冬前降温至15℃,9~13层保温被且逐层盖、揭及人工降雪保温等措施,防裂效果优异。

碾压混凝土重力坝应淡化基础温差,强化内外温差。基础温差是大坝基础约束区内部最高温度与稳定温度之差,由于RCC坝后期降温一般靠自然冷却,降温缓慢,达到稳定温度场往往需要数十年,混凝土的徐变效应和强度随龄期的增长效应会提高后期的抗裂安全度,因此基础温差一般不是裂缝产生的主因,防裂的重点应是内外温差控制。

高温季节RCC施工应重点控制仓面环境。RCC采用薄层铺筑、碾压的方式浇筑混凝土,铺筑厚度一般为30 cm,采用低温拌和的方式降低机口温度来控制浇筑温度一般效果不佳,冷量在铺筑、碾压过程中往往损失殆尽,而采用仓面喷雾、表面保护等这样的方式,控制仓面小环境、减小太阳辐射,控温效果更好。

6 智能温控

随着信息化、数字化、智能化技术及传感技术的发展,混凝土温控防裂的智能化已逐步实现。智能化温控技术的前身是决策支持系统,中国水科院从2006年完成了大体积混凝土温控防裂决策支持系统,并在周公宅拱坝应用。2008年提出了数字监控的理论[21],即将仪器监测与仿真分析相结合,监控大坝施工及运行的工作性态。2009年开始在数字监控的基础上开发数字化感知设备,实现了温控信息的自动获取与传输[22]。2010年葛洲坝集团提交了第一个智能冷却通水系统的发明专利并于2012年获批[23]。笔者团队2012年发表“数字大坝“朝”智能大坝的转变”一文,介绍了智能温控的一些初步成果[24]。林鹏等[25]、李庆斌等[26]在2013年、2014年发表论文介绍智能温控与施工技术。智能化温控技术先后在鲁地拉碾压混凝土坝、溪洛渡拱坝、锦屏一级拱坝和藏木重力坝等工程应用,取得优异成果,并获得2015、2016年国家科技进步奖,目前正在丰满重建工程、黄登重力坝、白鹤滩拱坝、乌东德拱坝、大藤峡重力坝等工程全面应用[27-28]。

智能温度控制系统包括自动感知、互联物联、分析决策和智能控制四部分。(1)自动感知是指采用数字温度计、水温计和红外传感器等自动测量与温度控制相关的各种物理量;(2)互联物联是指采用互联网、物联网技术将所有的监测仪器,控制设备连接,每个仪器设备通过独有的编码识别,除了观测量、控制量之外,还可自动获取位置信息、操作人员信息、状态信息等;(3)分析决策指采用设置与系统内的在线模型和离线程序对收集到的信息进行反馈分析,根据温度控制目标进行决策,在线模型有理论模型、统计模型及具有大数据分析功能的反馈模型等。离线程序主要指仿真分析程序SAPTIS;(4)智能控制指根据系统指令控制通水、喷雾及预警设备,对坝体温度进行智能控制或对可能出现的问题报警。只有上述4个部分形成一个有机的整体,才能整体提升温控施工的保证率,进而在智能温控的框架下,对现有温控标准和措施的经济性与合理性进行真实评估,并根据不同的坝型、气象水文和施工条件选择安全可靠、经济合理的温控措施,真正提升温控防裂水平。

混凝土坝全过程智能温控包括拌合、仓控、通水和保温4个环节。在拌合环节,主要是根据机口温度的控制要求,考虑骨料、砂、水泥和水温等条件,优化机口温度拌和参数,对拌合楼进行智能控制及预警。在智能仓控环节,根据浇筑温度的控制要求,考虑现场气温、辐射热、风速等条件,优化喷雾时间、水压大小、风机风速及方向等参数,对喷雾机进行智能控制,对可能存在的浇筑温度超标进行预警。在智能通水环节,主要是以温度应力最小的理想温度过程线为依据,考虑混凝土发热、散热条件以及通水条件等因素,优化通水参数,对通水冷却进行智能控制,达到削减温峰和均匀缓慢降温的目标。在保温环节,以控制表面开裂风险为目标,考虑未来天气变化和当前保温措施等条件,对当前保温措施是否满足要求进行评估,对未来可能的温度骤降时保温措施是否满足要求进行预警。

从工程实践情况来看,智能温控的主要技术难题已经基本解决,在丰满、黄登等工程已实现了全过程无人干预的智能控制。目前智能拌和环节有待于进一步研发,总体系统的可靠性、经济性等方面还存在不足,未来的发展方向将是更全面的感知、更准确的分析、更自动的控制和更可靠的互联,以及在此基础上对温控标准和措施的全面优化。

7 结语

混凝土坝的防裂是一个古老话题,经过多年的研究实践,裂缝产生的机理已基本清楚,防裂理论、方法及措施日趋成熟,在优选材料即配合比的基础上,按照“九三一”的温控模式即可防止绝大多数危害性温度裂缝,但是要彻底解决“无坝不裂”的问题仍然是一件很困难的事,今后需要在如下方面进一步开展研究:(1)与BIM技术、高性能计算技术结合提高数值仿真与开裂模拟能力。裂缝的产生往往源自于结构的局部细部,如孔口、折角、水管周边等,对这些细节的模拟需要大规模精细模拟,在高精度模拟的基础上有的放矢的采取防裂控裂措施;(2)研究完善智能控温技术。目前的裂缝大部分来自于施工质量控制不当,主要原因之一是现场信息获取的不及时、不准确、不完善,采取的措施缺乏针对性,措施不足或过当等,智能控温在充分信息化基础上进行智能调控,避免人工可能出现的各种失误,提高施工质量;(3)进一步研究现场状态下早龄期混凝土的热学力学性质。目前的混凝土实验一般采用室内标准养护,与现场温度条件差别较大,即实际水化过程与实验水化过程差别较大,影响混凝土的热学力学性质。力学实验受成型与拆模的影响一般从3天龄期开始,早龄期的热学力学性质研究不够。因此,采用全过程仿真实验的手段,模拟实际温度过程,研究全混凝土过程尤其是早龄期的热学力学性质对温控防裂有重要意义;(4)研究个性化分区温控方法。仿真模拟和观测表明,基础约束区的应力需要严控最高温度,而脱离约束区后正常施工的基础约束和上下层约束应力均很小,温度裂缝的风险主要来自于内外温差,在做好“早保护”前提下各项温控指标均可以放松。不同部位和不同区域的混凝土具有不同的温度和应力特性,应根据具体特性制定相应的温控标准和温控策略。