脉冲输入下基于输入整形法的起重机防摇摆方法

,,

(上海海事大学 航运技术与控制工程交通部重点实验室,上海 201306)

0 引言

随着自动化港口的不断建设和船运业的飞速发展,对于起重机的装卸效率的要求也越来越高。在起重机运送货物的过程中,起重机的加减速,风的阻力和负载自身升降都会让吊重产生摇摆[1],使货物无法及时到达指定位置,这直接影响了起重机的装卸效率。目前,大部分的吊车由人工操作,负载的摇摆和起重机的运行也由司机手动控制,运输的工作效率依赖司机的操作水平,也与码头自动化的趋势相反。所以为了输送效率的提高及码头作业安全,起重机自动防摇摆控制是十分必要的[2]。解决吊重的防摇摆问题对物流运输行业[3]的发展具有积极的意义[4]。

国内外相关行业和学者已经对防摇控制做了大量的研究,提出了许多方法。按照控制系统的不同进行分类[5],可将防摇控制方法分为两类:机械式防摇控制法和电子式防摇控制法。其中,电子式防摇控制法又分为开环防摇控制和闭环防摇控制。其区别在于开环[6]控制指控制系统中没用使用反馈环节来控制摆角;闭环控制[7]指控制系统中含有传感器来测量起重机的摆角,通过反馈环节控制吊重摇摆的方法[8]。

闭环控制方法中需要利用传感器采集所需要的信息,例如摆角,加速度等。将数据传送至处理器的控制部分,由电脑进行计算,得出最佳参数后,实时改变速度。然而此方法中的控制系统设计复杂,参数也会受到工业环境的影响,在实时改变速度时会加速小车零件的老化。并且该方法需要的测量传感器成本高昂,在实际应用中不易实现,因此限制了该方法在实际生产中的应用。

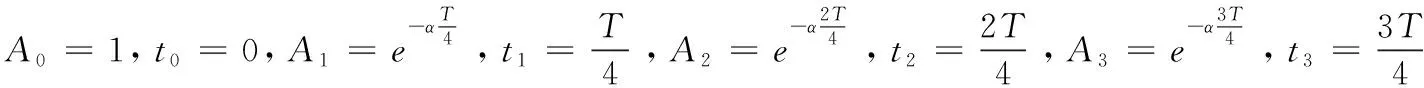

对于开环控制方法,以加速度输入的种类不同可以分为阶跃输入法和脉冲输入法。对于阶跃输入法,上海振华集团[9]提出了两段加速的控制方法,假设小车系统为无阻尼的二阶系统,输入二段阶跃,在3T/4时刻系统摆角回到0,其中T为系统的振荡周期。在此基础上,郁春丽[10]研究了阶跃输入下,小车系统为有阻尼的二阶系统,并且提出了该系统二段加速,三段加速,……,n段加速控制方法,其中时间最优解在二段加速下达到,摆角在3T/4时刻回到0。对于脉冲输入法,河南卫华集团[11]的研究是:对于起重机系统,采用黑箱法,不分析其具体的物理特征,以小车的加速度作为输入,摆角作为输出,研究了当输入是二个,三个脉冲时,摆角在T/2,2T/3时刻回到0。

本文将河南卫华集团的二脉冲法、三脉冲法推广为n脉冲法,研究了不同脉冲下的二阶带阻尼系统的防摇控制性能,以便为用户提供更多的防摇方法选择。

1 起重机动态模型分析

考虑到起重机运行中的实际情况,将起重设备中的水平运行的小车,连接负载的绳索和吊重看成一个移动的单摆系统,如图1所示。

图1 起重机吊重系统的动力学原理

对以上模型作如下假设:

假设1:小车和负载看作是有一定质量的质点,且起重机静止不产生相对运动。

假设2:绳索的质量忽略不计,且长度不可拉伸。

假设3:不考虑风力和空气阻力对负载的影响。

根据牛顿运动定律可得:

(1)

(2)

在实际情况下,负载摇摆的角度一般不会超过±10°以内[10],因此可简化为sinθ≈θ。将式(2)带入式(1),整理可得:

(3)

(5)

将式(5)进行拉普拉斯变换得:

(6)

该系统的脉冲响应是:

(7)

2 POSICAST输入整形开环控制方法

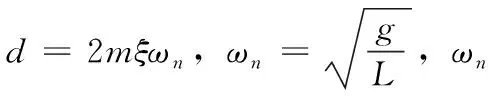

O.J.M.Smith教授在50年代提出了POSICAST控制方法,理论的核心是相隔半周期的正弦函数可以相互抵消。输入整形法[12]是一种开环控制方法,其技术是将整形器中的脉冲与初始输入进行卷积计算,将初始输入整形成防摇需要的脉冲,然后控制整个系统。输入整形器[13]实际包含不同个数,不同幅值和时滞的序列。这些参数通过动力学模型得到的脉冲响应组成的超越方程求解获得,通过不同的时间点,给不同幅值的脉冲响应,叠加后的摆角为零。即解下列方程使θ(t)为零:

(8)

其中:ωn为系统固有频率,ξ为系统阻尼比,n为整形器中脉冲的个数,Ai为脉冲响应的幅值,ti为脉冲响应的延迟时间。

3 起重机防摇摆控制方法

本摇摆控制方法的控制原理来自Smith教授的半周期POSICAST方法,即当第一个脉冲输入系统后,延迟半个周期后再输入一个幅值特定的脉冲,去抵消前一个脉冲带来的摆动,在时刻系统的摆角为零。经过进一步的计算发现,脉冲的个数增加时,恰当的选择脉冲的幅值,也可以得到良好的防摇效果。下面给出这些控制方法的详细阐述和理论推导过程

推导过程中涉及到的一些等式如下:

α=ωn*ξ

(9)

(10)

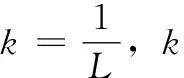

3.1 二脉冲法

理论解释:

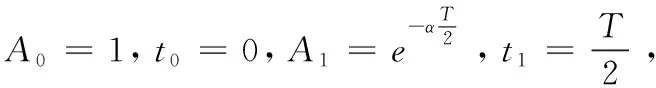

3.2 三脉冲法

理论解释:

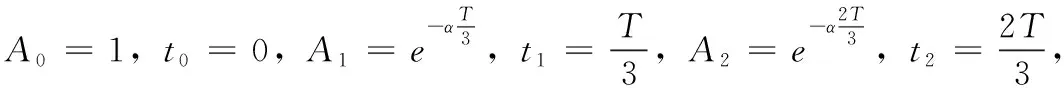

3.3 四脉冲法

理论解释:

3.4 六脉冲法

理论解释:

进一步的研究发现,输入任意个数的脉冲,摆角都可以在适当的时刻回到0。

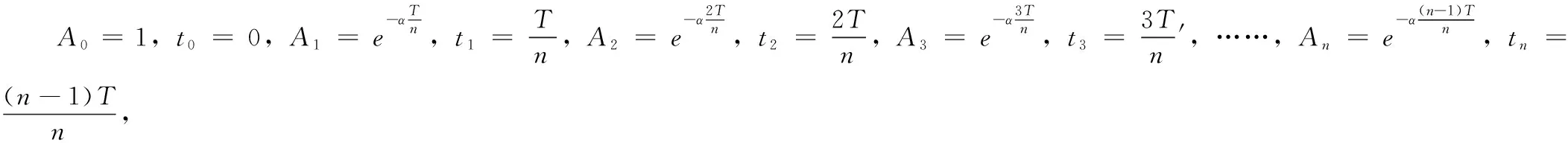

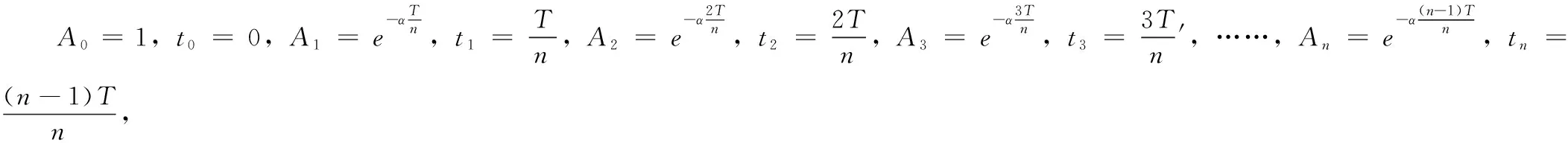

3.5 n脉冲法

理论解释:

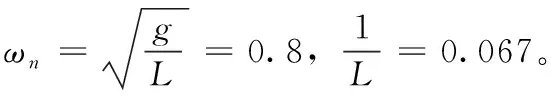

4 基于POSICAST控制方法的仿真验证

其中:T=7.8 s,α=ωn*ξ=0.0128。

4.1 二脉冲法

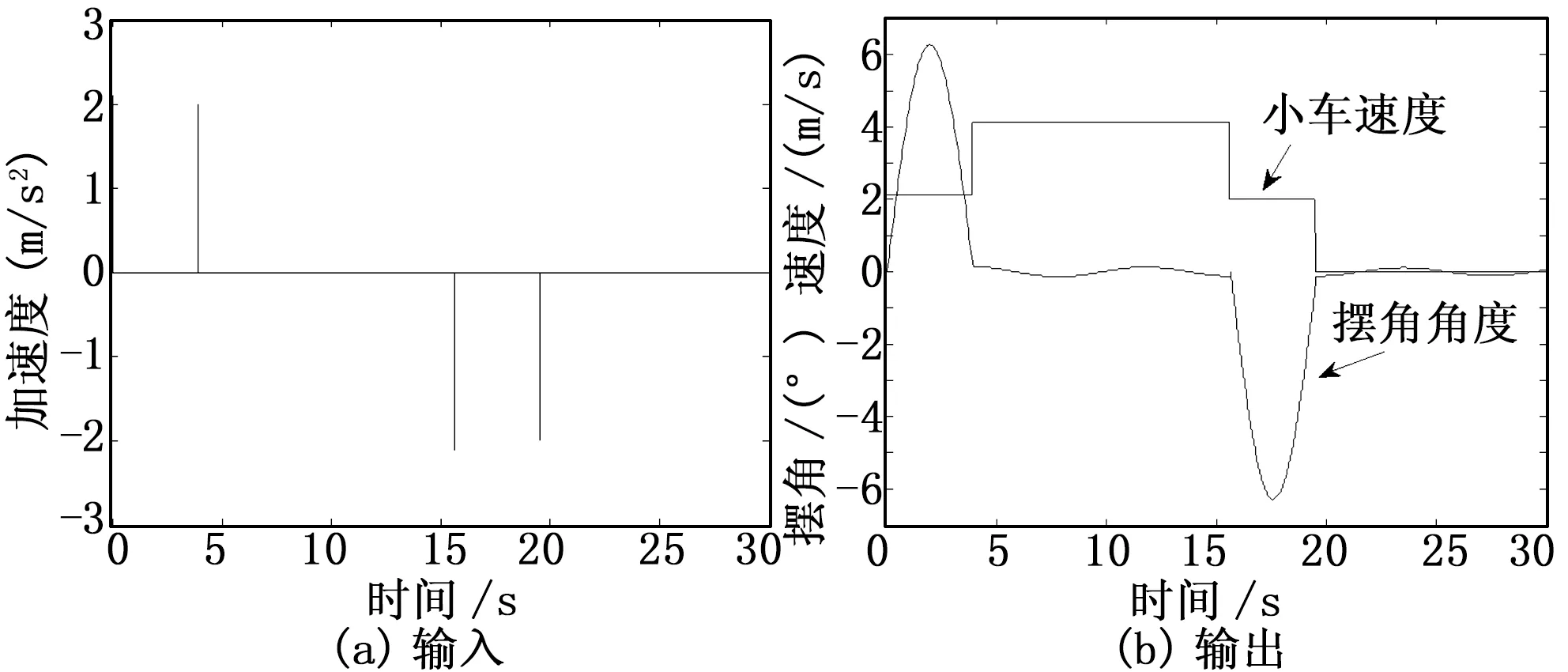

该方法中,小车在加速和减速阶段时,负载产生摇摆,在匀速行驶和静止时,负载不产生摇摆。系统的加速度曲线,速度和摆角曲线见图2。本次仿真中,在加速阶段,输入整形器中加速度脉冲的个数为2,脉冲输入的时间间隔相等,脉冲的幅值递减,小车运行中进行两次加速。小车从静止到匀速运动,即从吊重开始摇摆到摆角为零所需时间为3.9 s,等于最后一次脉冲输入的时刻T/2,符合理论计算,运动中小车产生的最大摆角为6.18°。减速阶段小车和吊重的情况与加速阶段一致。

图2 二脉冲法

4.2 三脉冲法

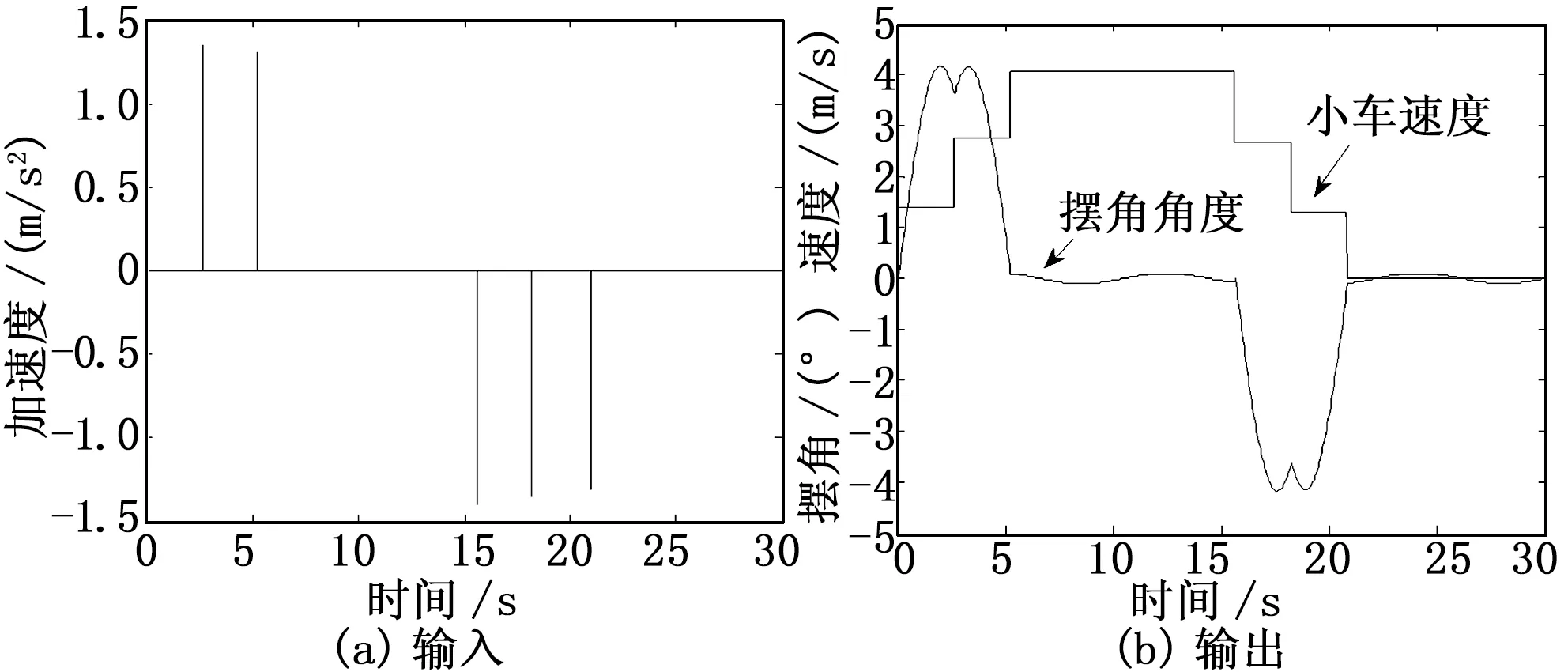

图3 三脉冲法

4.3 四脉冲法

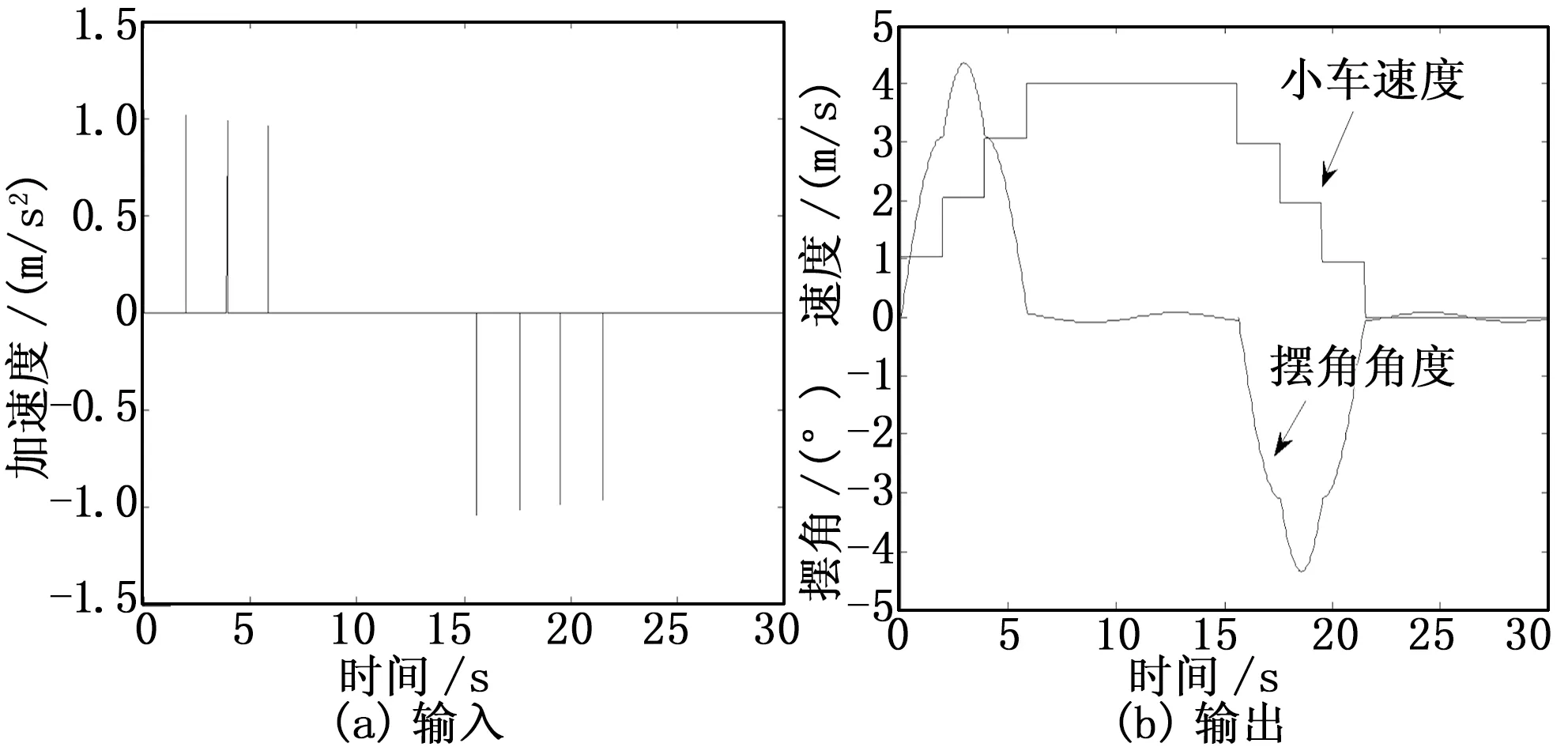

图4 四脉冲法

4.4 五脉冲法

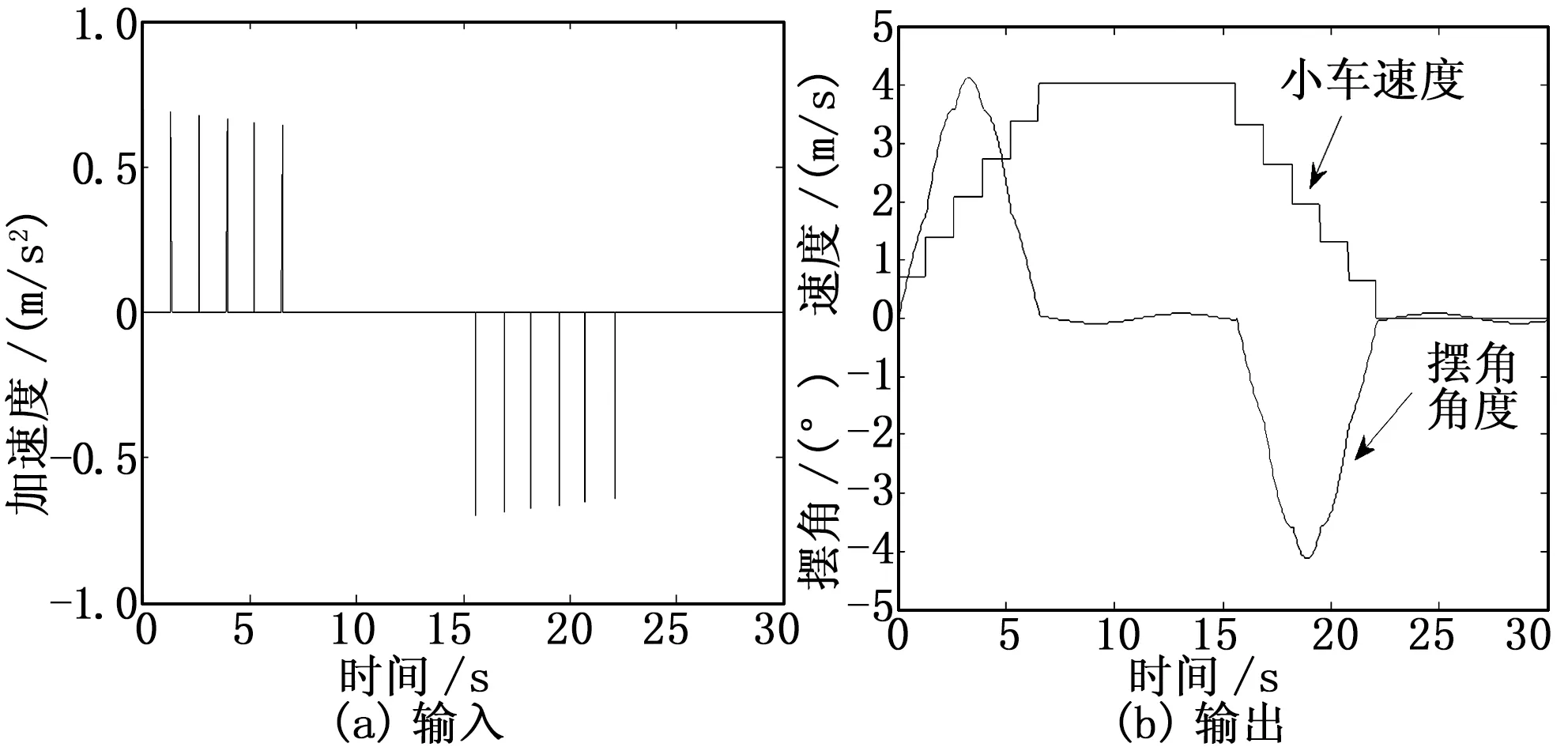

图5 五脉冲法

4.5 六脉冲法

图6 六脉冲法

从以上的仿真可以看出,二脉冲法的摆角回零时间最短,为T/2,但是产生的最大摆角也最大。

4.6 小结

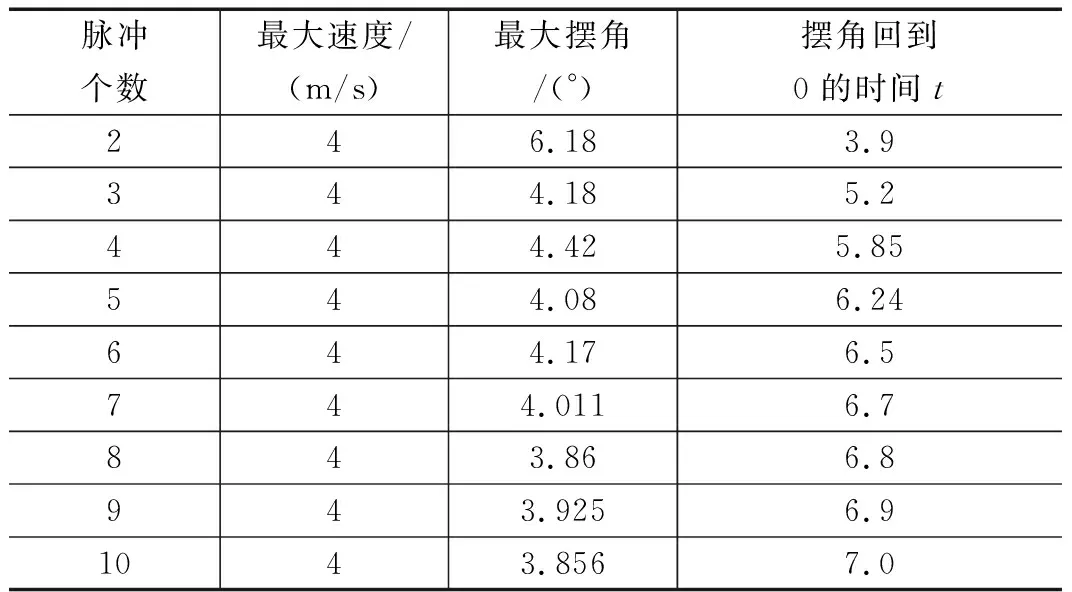

当输入为二脉冲到十脉冲,速度最大值和小车摆角最大值及摆角回零时间见表1。

从表1可以看出二脉冲输入时,负载产生的摆角最大,摆角回到0的时间最短。随着脉冲个数的增加,最大摆角稳定在4°左右,总体的趋势是缓慢减少,而回到摆角的时间渐渐增大,越来越趋近于T。在阶跃输入控制法[10]中最优解是,摆角在3T/4时刻回到0,此时摆角的值最大为7.5°;本方法中的最优解是,摆角回零时间缩短为T/2,此时摆角最大为6°。所以相比于阶跃输入法,脉冲输入法的回零时间减少,最大摆角变小。在实际应用时,可以根据需

表1 二脉冲法到十脉冲法的防摇特性参数

求和实际情况,选择不同个数的脉冲对应的脉冲输入法,控制摆角在相应时间回到0。

5 总结

本文研究了起重机小车运行时吊重的摇摆问题,通过分析小车的动力模型,分析了加速度与摆角的关系,基于输入整形法,提出了一族脉冲输入下起重机的电子防摇方法。除了理论计算,还在Matlab中进行了仿真验证。仿真结果表明,本方法具有良好的防摇效果。