基于MAX35104的超声波气体流量检测系统的设计与研究

, ,, ,

(1.常州大学 机械工程学院,江苏 常州 213164;2.常州大学 江苏省绿色过程装备重点实验室,江苏 常州 213164)

0 引言

在我们日常生活的城市供气系统中,气体流量计发挥着不可或缺的作用。而在各种流量计量方法中,超声波气体流量计因其独特的优势在天然气计量方面的应用已经得到普及[1]。现有多种超声波气体流量的测量方法,其中因为时差法克服了声速随流体温度变动而产生的误差,所以得到广泛的应用。对于用时差法来测量流量的超声波流量计,提高精度的关键性在于更加准确地测量超声波在气体中顺逆流传播的时间差[2]。但是由于超声波流量计在工作环境中有许多干扰,而且超声波传播速度很快,顺逆流的时间差较小,所以就需要设计一种拥有高精度分辨率的电路来实现流量的精确测量。

为了得到较高精度的流量检测结果,本文设计了一种基于美信半导体公司生产的MAX35104芯片为主体的超声波气体流量计,实现了高精度的时差测量,减小了系统的误差。以STM32F103 单片机为控制芯片,实现系统的超低功耗。本文从测量原理、硬件和软件方面进行了阐述。

1 超声波气体流量计的基本原理

1.1 时差法的工作原理

时差法是通过超声波换能器发射的超声波在顺流和逆流流体中传播的时间差来间接测得流体的流速,然后再利用流速来算出流量的一种测量方法,如图1所示。

图1 时差法超声波气体流量计原理图

L=D/sinθ

(1)

式中,D为管道直径;θ为声道与管道轴线的夹角;L为声道长度;

在声道L上,超声波实际的传播速度是声速和流体轴向平均流速的叠加,顺逆流的传播时间分别表示为:

tAB=L/(C+Vcosθ)

(2)

tBA=L/(C-Vcosθ)

(3)

式中,V为管道中流体的传播速度;C为超声波在静止被测流体中的流速;tAB为顺流时的传播时间;tBA为逆流时的传播时间。

将(2)和(3)两式联立可得流体流速V:

(4)

式中,V为流体的传播速度。

由上面公式计算可知:在测量流体流速时,只需经过准确的计时系统对tAB和tBA进行采样,并不需要得到超声波的传播速度。

1.2 时差法流量计算方程

实际的流体流速在管道截面上存在着流速分布,相对于在中心线上的单通道超声波流量计,式(4)测量的流速V是管道截面直径上的线平均速度,而测量流量需要管道内截面的面平均流速Vm,V与Vm间存在一个流体修正系数K,两者之间的关系可表示为:

V=KVm

(5)

从而瞬时体积流量Q可表示为:

(6)

式中,A为管道的横截面积,对于流速修正系数K有如下的经验公式[3]:

(7)

在连续测量时,只需逐次将测量的Q值对时间进行积分,便可得在任意时间段内的累积流量值Q累。如果要求将流量转换为标准工况下的流量值,则需要对管道内的温度和压力采样。设管道内温度和压力分别为T、P,则标准流量为 Flow=298PQ/(1.01×105T)。

2 高精度测时芯片MAX35104

2.1 芯片简介

MAX35104是Maxim公司推出的新款时间数字转换芯片。它具有高精度低功耗的特点,尤其适用于低成本的工业应用领域。图2为MAX35104芯片的内部结构框图。

图2 MAX35104内部结构框图

MAX35104具体关键特性如下:1)高精度单通道流量测量:时间到数字精度低至700 ps,测量范围高达400 μs; 2)高精度温度测量,一个双线传感器:支持热敏电阻PT1000和PT500 RTD;3)器件和总系统功耗较低,电池寿命最大化:TOF测量时仅消耗62 μA电流,占空比测温模式下,功耗为125 nA;事件计时模式和随机函数发生器减小主控制器开销,最大程度降低系统功耗;2.3~3.6 V单电源工作;4)高度集成方案将元件数量降至最小:内置实时时钟;小尺寸,5 mm×5 m,40引脚、TQFN封装;-40℃~+85℃工作温度范围[4]。

与现有的TDC-GP系列芯片对比可知,MAX35104芯片性能更优越,功能更强大。除了具备原有的TDC-GP系列芯片功能外,还集成了超声波气体流量测量所需要的信号发射和信号处理模拟部分。比如可编程高压(高达30 V)脉冲发射器提供高达19 dB的传感器发射幅度调节,内部模拟开关,可配置的三级集成运算放大器链放大器和超低输入偏移比较器等等,使超声波流量计的开发变得简单,降低了人工成本和原材料,实现了更高精度、更低功耗、更高集成的超声波气体流量计方案。MAX35104芯片所实现的性能是TDC-GP系列芯片所无法达到的。

2.2 高精度时间间隔测量方法

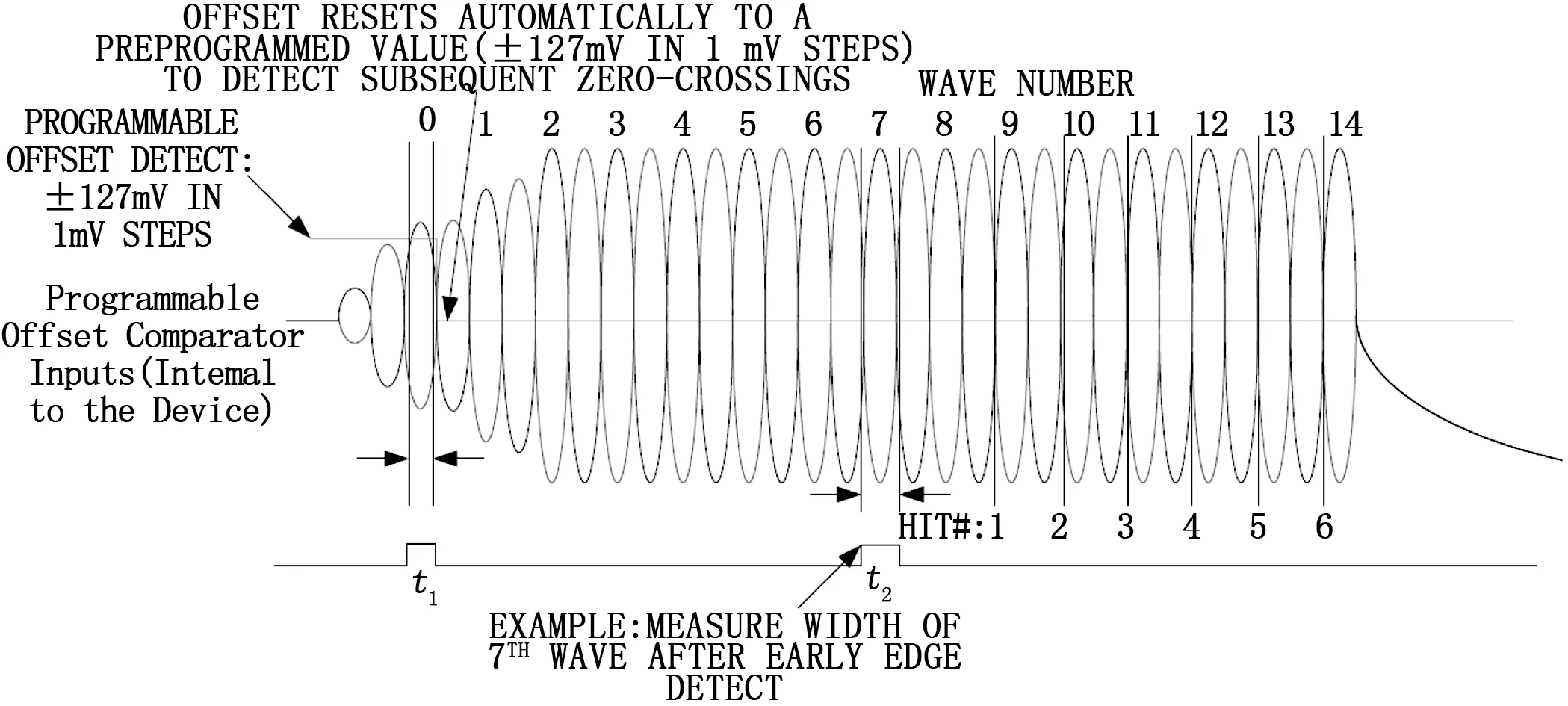

MAX35104是通过对开始发射和命中停止之间经过的完整和部分4 MHz时钟周期的数量来计数,并计算总的飞行时间(TOF),如图3所示。

图3 MAX35104芯片计时单元时序图

每个TOF测量结果由整数部分和小数部分组成。整数部分是用t4 MHz周期数的二进制表示。小数部分是将一个t4 MHz周期量化为16位分辨率的二进制数表示。整数的最大大小为7 FFFh即(215-1)×t4 MHz(8.19 ms)。分数的最大大小是FFFFh即(216-1)/216×t4 MHz。(249.9961 ns)。

2.3 早期边沿检测的原理

用于测量声波TOF的早期边沿检测方法适用于包括TOF_UP,TOF_DN和TOF_DIFF在内的所有TOF命令。该方法允许器件自动控制接收比较器的输入偏移电压,从而提供高精度的测量。如果在上升沿触发,接收比较器的输入偏移量可以编程为+127 LSB,如果在下降沿触发,则为-127 LSB(1 LSB=VCC/3072)。上行接收信号和下行接收信号有单独的输入偏移设置。一旦检测到第一次命中,则测量值等于最早检测到的边沿宽度时间t1。然后输入偏移电压立即自动返回到预编程的比较器偏移值。该返回偏移值的范围为+127~-128 LSB,步长为1 LSB。提供这个预编程的比较器偏移值是用于可能存在于接收声波中的共模偏移量。该芯片可以测量连续的命中,测量下一个选择的波是t2波。如图4所示,这是早期边沿检测波之后的第7波。

图4 早期边沿检测原理图

MAX35104会自动为用户计算并记录t1/t2的比率。该比率用于确定流速的急剧变化,接收信号强度以及部分填充管检测和空管,一般来说其为0~1范围之内的数值。这个比值越小,那么接受到的信号越弱。如果经过很长时间在管段或者换能器上有太多的沉淀物,这个信号的比值可能会降低到低于0.5,那么在今后的测量中可以选择第二个脉冲作为参考。它还提供噪声抑制功能,其时间屏蔽窗口是用于抑制回波信号前这段时间的噪声,以防止错误的边沿检测。另外,比率t2/tIDEAL被计算并记录给用户,tIDEAL是发射脉冲周期的一半。该比率增加了确认t2波是强信号的概率,这就提供了对所接收回波共模偏移的洞察。

3 检测系统硬件设计

超声波气体流量检测系统以STM32F103为系统控制核心,以MAX35104为计时测量核心,还包括电源模块、通信模块、液晶显示模块、4~20 mA模块等,其硬件电路的总体结构如图5所示。系统初始化后可以进入自检程序,检测到系统发生故障时,对应的故障指示灯亮起,同时蜂鸣器发出报警提示[5]。

图5 系统总体结构方框图

系统通过MAX35104内部集成的高压脉冲发射器产生超声波激励脉冲,同时触发高速计数模块开启计时,激励脉冲驱动超声波换能器发射超声波信号。超声波信号达到接收换能器后,超声波换能器产生极其微小的电压值,经过内置的三级集成运算放大器以及带通滤波器后获得高信噪比的信号。信号在通过边沿检测后,触发计时结束。在本设计中测量一次超声波流量的传播时间,需要测量一次顺流传播时间和一次逆流传播时间,因此由MAX35104控制模拟开关将上游换能器和下游换能器进行切换。然后STM32读取顺逆时间再计算出流体的流量送到液晶显示器上,并存储于EEPROM中,也可以将STM32计算的数字量信号通过AD5420芯片转换为4~20 mA信号输出,用于与其它设备连接。系统的电源模块可以由锂离子扣式电池供电[6]。

本设计以100 mm口径超声波气体流量计为研究对象。根据超声波换能器的选择依据,本系统采用的超声波换能器为日本富士公司生产的收发两用压电型超声波换能器FUS-200A,频率为200 kHz,材料为压电陶瓷。

3.1 ARM处理器

STM32F103单片机是ST(意法半导体)公司采用Cortex-M3 内核开发的32位单片机,ARM公司的Cortex-M3内核专门运用于低功耗高性能和低成本的领域。STM32的主频最高可达到72 MHz,片内存储空间最高可以达512 Kb,并集成64 Kb的SRAM空间。STM32还具备睡眠、待机和停机三种低功耗模式[7]。

图6 STM32F103与MAX35104的SPI端口连接图

3.2 MAX35104的外围电路

MAX35104芯片的外围连接电路如图7所示。MAX35104芯片外接两个晶振,其中4 MHz的高速晶振用于时钟校准和在边沿测量中作为时间测量单元的一部分,32.768 kHz的晶振作为基准时钟用来进行时钟校准以及控制高速时钟。TX_DNN和TX_DNP引脚连接上游超声波换能器,TX_UPN和TX_UPP引脚连接下游超声波换能器。T1接PT1000铂电阻温度传感器,T2接参考电阻。整个测量系统所需的外部元器件较少,结构紧凑。

图7 MAX35104外围电路图

3.3 超声波发射电路

MAX35104具有两个集成的高压全桥换能器驱动器,一个用于上游换能器,一个用于下游。驱动器直接连接到换能器,无需任何外部元件。本系统在一次测量中需要发出8个脉冲信号对换能器进行驱动,驱动器在初始化后产生200 kHz的脉冲信号进行触发。

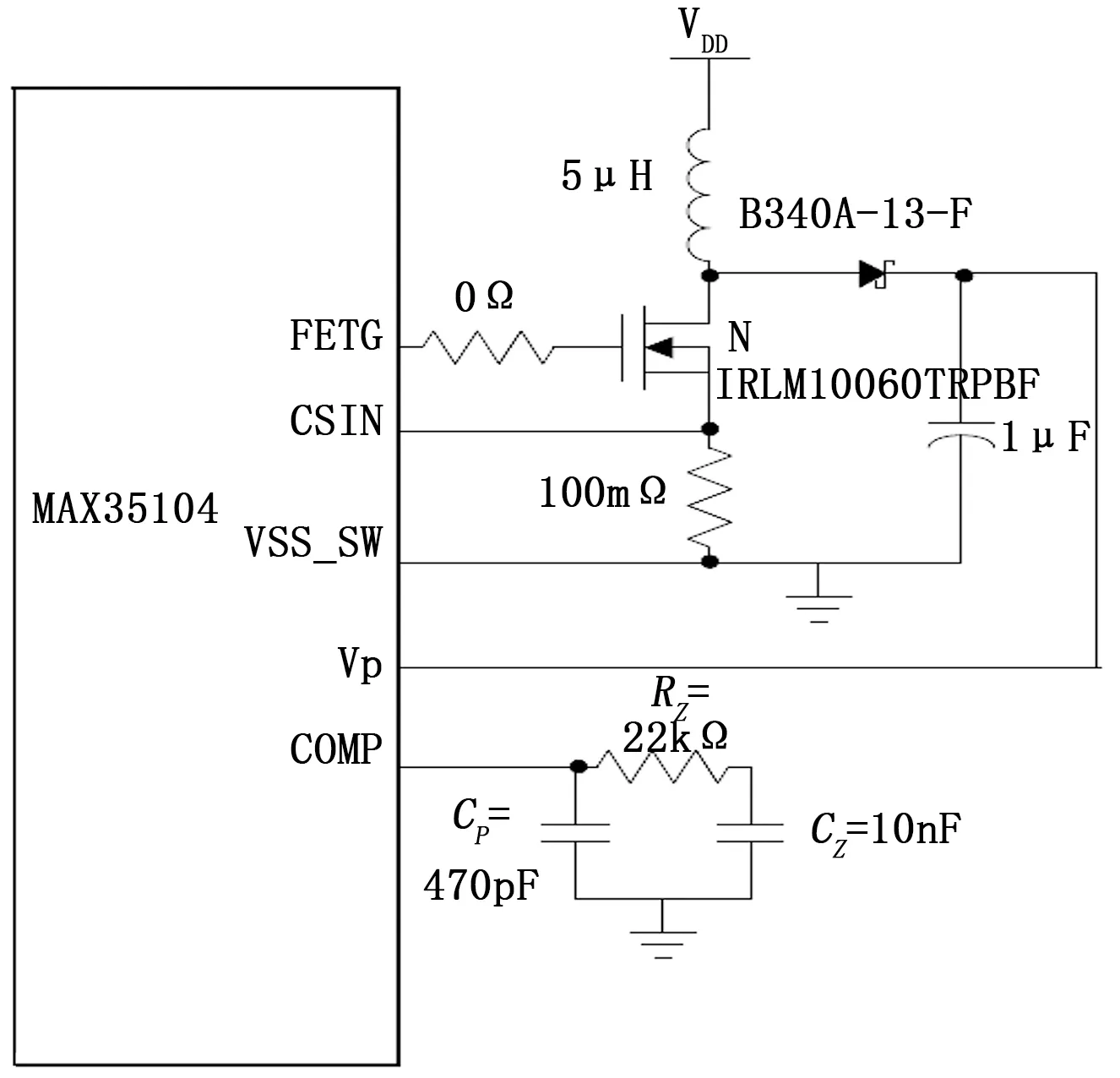

MAX35104内部有一个DC-DC升压转换器,该转换器设计为在非连续导通模式下工作,可以产生高达30 V的矩形脉冲信号。为了实现标准操作,升压转换器要求对误差放大器输出(COMP引脚)采用适当的环路补偿。补偿电路设计的目的是在升压转换器开环增益传递函数的交叉频率下达到期望的闭环带宽和足够的相位裕度。芯片中包含的误差放大器是跨导放大器。补偿电路如图8所示,其中:RZ=22 kΩ,CP=470 pF ,CZ= 10 nF。

图8 补偿电路图

为了获得最佳性能,采用开尔文式的连接方式,如图9所示。在开尔文接法中,电流检测电阻两端的电压检测节点被放置在能够测量检流电阻上真实压降的位置,而不是在铜PCB迹线或检流电阻的焊锡过程中可能出现额外压降的地方。将差分检测线路沿相同路径布线到器件并保持路径较短,这样可以提高系统性能。模拟差分电流检测走线应靠近在一起,以最大限度地提高共模抑制。

图9 开尔文连接布局图

3.4 超声波接收电路

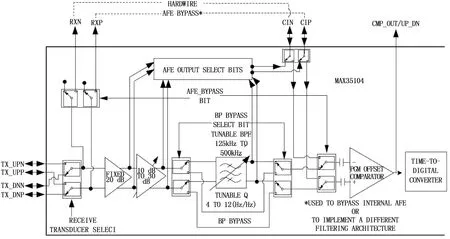

MAX35104拥有超声波气体流量计模拟部分的完整测量前端,这个部分可以作为数字输入部分的一个替代输入,大大简化整个电路的设计。超声波接收电路包括两级运算放大器,带通滤波器以及最终的比较器,如图10所示。

图10 模拟前端示意图

接收换能器接收到的超声波信号一般为几十mV的正弦震荡信号。模拟前端的第一级运放是固定的20 dB增益放大,首先内部模拟开关自动将此放大器的输入端连接到相应的接收换能器上,然后对信号进行初级放大。第二级运放是可编程增益放大器(PGA),PGA的可编程范围为10 dB到30 dB,能够满足超声波流量计对不同管径以及不同介质的测量需要。本设计中根据流量计的管径以及测量介质为天然气,将PGA的增益设置为10.76。

带通滤波器是一个具有可编程Q值和中心频率的二阶带通滤波器。中心频率可编程为125 kHz至500 kHz,每步长为3 kHz。本系统中换能器发射和接收的超声波中心频率为200 kHz,故将其设计成一个中心频率为200 kHz的带通滤波器,它可以让200 kHz的超声波信号顺利通过,而阻止或衰减非200 kHz的超声波信号及其它干扰信号。最后信号进入可编程偏移比较器,进行边沿检测。

3.5 液晶显示电路和接口电路

液晶显示电路采用的是东莞赣荣电子有限公司生产的HSD0017型号的液晶显示屏,可以显示流速、流量、电量以及运行时间等信息,同时可以显示超声波流量计的设计参数,如可编程增益放大器的放大倍数等。超声波流量计具备多种通信接口电路,包括CAN 总线和RS485 通信接口,以便建立分布式监控系统以及进行远程数据读取。除此之外,系统电路还有4~20 mA或0~5 V的标准信号输出接口,以便远距离传输数据[9]。

4 检测系统软件设计

在流量检测系统的软件设计中,主要包括两个部分:一是时间数字转换芯片MAX35104对顺逆流时间差的测量;二是微处理器STM32F103通过SPI 总线与MAX35104进行通信,对MAX35104内部寄存器进行配置。然后读取飞行时间的平均值并进行流量的计算和显示,以及后续的传输等等[10]。

4.1 MAX35104时间间隔测量程序设计

MAX35104拥有三种不同的事件计时模式,分别对应着三种测量指令。本系统中使用的是事件计时模式2,对应着EVTMG2指令。执行EVTMG2指令会使TOF_DIFF指令自动执行,并具有可编程重复频率和可编程总计数,如图11所示。

图11 EVTMG2指令的飞行时间测量流程图

在执行EVTMG2指令期间,每个TOF_DIFF指令执行周期都会使芯片自动计算TOF_DIFF测量值(AVGUP寄存器减去AVGDN寄存器)以及TOF_DIFF测量值的平均值(TOFF_DIFF_AVG寄存器)。事件计时1寄存器中TDF [3:0]位的设置决定了执行TOF_DIFF指令的频率。事件计时1寄存器中TDM [4:0]位的设置决定了序列期间要执行的TOF_DIFF测量次数。

一旦获得了序列中的所有TOF_DIFF测量值,TOF_DIFF_AVG寄存器包含每个TOF_DIFF指令测量的结果寄存器(AVGDN和AVGUP)中的平均差值。当TOF_DIFF_AVG寄存器更新后,中断状态寄存器中的TOF_EVTMG位被置位,INT(——)引脚被置位(如果使能)。

4.2 主控制器时间测量程序设计

流量检测系统的主控制器时间测量流程图如图12所示。当系统上电后STM32通过SPI接口实现与MAX35104的通信,选通MAX35104并对其寄存器进行配置,包括测量的频率、测量的次数等等。接着微处理器发送EVTMG2指令使MAX35104进入时间差测量的大循环。由MAX35104内部ALU单元完成传播时间的计算,一次测量完成后触发中断,通知微处理器读取测量到的时间数据。

图12 主控制器时间测量流程图

5 系统测试

流量检测系统试验采用内径为100 mm的管道,其超声波换能器在管道上的安装角度为45°。将样机与江苏进源仪表厂的JY-LUGB系列100 mm管径的涡街气体流量计测量的数据进行对比,涡街流量计的精度优于±0.5级,作为标准测量值。本次检定的流量点为:qmin,qt,0.25qmax,0.4qmax,0.7qmax和qmax。为了测定各流量点的重复性,在每个流量点测量3次,具体测试数据如表1所示。

表1 流量测量结果

在行业标准JJG1030—2007规定环境下进行测试,qmin为10 m3/h,qt为84 m3/h,qmax为500 m3/h。从表1中可以看出,各个流量检定点的相对误差不大于±1.0%,数据重复性误差不大于0.2%。参考《中华人民共和国国家计量检定规程》,其测试结果表明,采用MAX35104芯片设计的超声波气体流量计达到1.0的精度[12]。但在实际检测中,还存在着管道中的杂质以及流体流动状态的干扰,并且安装精度也会对结果产生影响,这些有待改进。

6 总结

本文介绍了基于MAX35104的超声波气体流量检测系统的设计,充分利用MAX35104芯片自身高集成度和边沿检测的特点,借助高精度的时间间隔测量模块,实现了流速的精确测量。经过STM32F103的数据处理实现瞬时流速和累积流量的测量。该设计提高了超声波流量计的精度,降低了系统的功耗和体积,尤其适用于低功耗和高测量精度的场合。通过试验验证,采用MAX35104专用时间测量芯片研制的超声波流量计控制和使用非常方便,系统的可靠性和精确性达到设计安装要求,测量准确度可以达到1%,具有很高的实用价值。