浅谈隧道内盾构机螺旋输送机拆装及修复

丁枲诏 郭 锋

(1.中铁隧道股份有限公司,广州 510000;2.济南重工隧道建设装备有限公司,济南 250109)

盾构机作为盾构法施工的主要设备,在施工过程中扮演着非常重要的角色。隧道工程能否圆满完成其安全质量的施工任务,关键要看盾构机的各项技术性能是否适应其工程地质条件和施工环境,而螺旋轴是螺旋机极其重要的组成部分,当盾构机螺旋轴在施工过程中出现磨损严重、断裂的情况时,修复和更换十分困难。因此,在施工过程中,人们必须高度重视螺旋轴的材质选型、制作过程、焊接质量和施工操作方法。

1 螺旋输送机主要功能

螺旋输送机主要由液压驱动马达、套筒、伸缩滑套、螺旋轴、排土闸门等部件组成。其安装于前体的底部,从隔板到拖车沿中心线的上仰角为23°,螺旋输送机内部为带叶片螺旋轴,螺旋片分为两段能够在碴土中伸缩,中间部分没有螺旋片,可以在软土中形成土塞,防止喷涌现象。出碴口安装滑动式闸门,用以防水[1]。

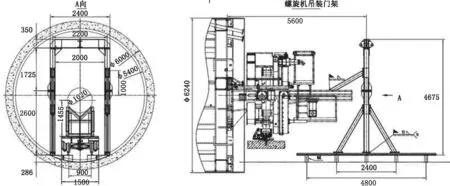

图1 龙门架安装

螺旋输送机的主要功能有:用于排出土压仓内碴土;通过调节转速控制出土量,保持密封仓内土压稳定;螺旋输送机为密闭式的输送装置,可防止水渗漏到盾构隧道内。

2 螺旋机隧道内拆装

2.1 螺旋输送机拆卸前的准备

拆卸螺旋输送机前需先完全收回螺旋输送机螺旋轴,分离设备桥与主机。用支撑架起设备桥并固定好,设备桥和主机部分离退后13m,两侧用175H型钢支撑固定住,管片小车从隧道内运出,保证运输隧道畅通。

加工制作龙门架,为拆卸螺旋输送机设计好吊点。龙门架运输至隧道内安装,安装时根据图纸要求进行位置定位,保证龙门架的垂直度,龙门架与底部垫块焊接固定,为提高安全系数,龙门架两侧应焊接斜撑顶到管片上,如图1所示。

2.2 拆卸步骤

2.2.1 步骤一

吊点1、2、3、4用10t和20t的手拉葫芦进行辅助起吊。吊点1和吊点2位置用工字钢搭建龙门架,作为2个起吊点,吊点3位置使用铰接油缸制作作为一个吊点,吊点4位置使用米字梁作为一个吊点。如图2所示,分别在吊点1、2、4位置挂10t手拉葫芦,使葫芦链条处于稍受力状态,再拆除螺旋机与前盾连接螺栓。拆解连接螺栓时,应先将全部螺栓拆松1~2mm,然后在左上和右上对称预留4~6颗螺栓,其余螺栓全部拆掉,拆解连接螺栓的过程中时刻注意观察三个吊点的受力状况及螺旋输送机,并做适时做调整,避免螺旋输送机突然摆动移位或手拉葫芦受力过载。

图2 吊点位置

2.2.2 步骤二

吊点位置确定好后,慢慢向外移动螺旋输送机。将吊点4的葫芦逐渐收紧,并同时逐渐释放吊点1和吊点2的葫芦,使螺旋输送机逐渐外移且平放。平移过程中要适时使用吊点3进行收放,控制好几个吊点同时的受力和使用情况,完成螺旋机的平放及外移工作,螺旋机向外平移。

2.2.3 步骤三

平移时可根据需要在螺旋机下部做支撑,或使用管片运输车做支撑,辅助螺旋输送机向外移,直至螺旋输送机完全移出盾构主机部分。

2.3 螺旋输送机隧道内安装

洞内安装与拆卸方法相仿,都需要用龙门架支撑进行螺旋输送机的安装。将螺旋输送机运至主机处后,使用龙门架支撑吊点1和吊点2,以及铰接处吊点3或盾尾处焊接可靠吊点,慢慢将螺旋输送机逐渐平移至主机前端;在平移的过程中,利用各个吊点使螺旋输送机逐渐倾斜,逐步对准螺旋输送机安装法兰;平移倾斜过程中注意分析观察吊点1、2、3、4的受力状态,避免受力点过载断裂等情况发生,保证螺旋输送机安装过程中安全。

2.4 吊装螺旋输送机时受力估算

根据吊点位置的测量结果,计算葫芦受力状况,估算方法如下(仅供参考):螺旋机总重量为19390kg,总长12119.4mm[2-3]。

图3 吊点受力计算

由图3可知,N1+N2=G,N2×(6210+4980)=G×4980,则可以算出:N1=10716kg,N2=8629kg。N1大于10t,手拉葫芦断裂。同时,分力F必须有抵消分力才可以保持受力平衡,依以上计算方法,可以计算出其他吊点的不同受力状态。

3 螺旋输送机隧道内修复

3.1 对接准备

(1)准备工艺吊耳若干,可将其焊接至掉落段螺旋轴上,用于吊装和调整螺旋轴角度。测量断裂掉的螺旋轴长度并记录。将掉落段螺旋轴调整角度,与筒体内螺旋轴初步对接,在断口两侧分别做焊点以备后续定位使用,调整好角度后,从土仓侧拍照记录。

(2)将沿端口向掘进方向180°范围内(现场视情况定,可适当加大范围)的螺旋叶片从中心杆上刨除,刨除切口应尽量平整,其间应注意不伤及中心杆,并将中心杆表面打磨平整,见金属光泽,螺旋叶片断开处应选择在耐磨块的接头位置,如图4所示。

图4 螺旋叶片切割

(3)坡口制备,螺旋叶片断裂处坡口,受限于焊接位置的特殊性,制备为单边坡口,坡口深度60mm,角度40°,筒体内叶片断开处用砂轮机打磨平整,见金属光泽。螺旋叶片切割处,制备双边对称坡口,坡口角度70°,留2mm钝边。中心杆坡口,制备单边坡口,坡口深度45mm,角度45°。

3.2 定位

(1)将20mm厚度的卡板沿中心杆焊接,焊角尺寸15mm×15mm,卡板数量至少先焊接3个,焊接位置为中心杆的上下左右位置。卡板制作中应严格保证与中心杆连接侧的同轴度(将上半部分悬空,下半部分根据上半部分筒壁的周边间隙,调整同轴度)。关于左右位置调整,用卷尺测量中心杆与螺旋机闸门壁的尺寸,使左右对称。

(2)因上下位置调整不是对称尺寸,不能通过测量进行定位,可使用钢板尺侧边,对中心杆位置进行局部微调。

(3)通过上述步骤调整到位后,将事先焊接好的卡板与中心杆进行焊接,初步过程应采用点焊、对称位置、多道分层的焊接方式,以避免焊接量过大或受力不均带来的中心杆位置移动。点焊过程完成后,通过测量尺寸及钢板尺比对的方式判断中心杆位置是否发生位移,如位移超过2~3mm,应重新进行调整;如定位满足要求(定位完成,可以进行试旋转180°,重新测量中心轴的位置,若满足要求后,进行下一步工序),将卡板与掉落段螺旋轴中心杆对称满焊。

(4)去除4个中心卡板,将割除掉的螺旋叶片定位至中心杆上,分别焊接螺旋叶片间、螺旋叶片与中心杆处的焊缝(焊接时,进行对称焊接,防止热变形)。

3.3 焊接

螺旋轴端面及坡口打磨平整,见金属光泽,端面裂纹刨除干净;焊条选择直径为4.2mm的J506低氢焊条,对断裂面两侧的螺旋轴进行预热,温度为120℃,预热范围长度应大于120mm(根据现场情况调整);焊接层间温度不超过200℃;焊接后应使用保温棉裹住焊缝进行保温处理,保温时间为24h(根据实际情况调整);待冷却至常温后进行超声波探伤,检查焊接质量,记录实际焊接深度,若无条件进行超声波探伤,应进行磁粉探伤,检查焊接裂纹。

4 结语

螺旋输送机作为盾构机主要部件,运行一段时间后需要进行拆装及修复,在隧道内修复可以节省费用,缩短工期。本文介绍了螺旋输送机的结构组成、主要功能、隧道内拆装过程和修复方法,为类似项目提供了相关经验。