混凝土搅拌主机端板组工艺改进研究

胡 炜,周 刚

(三一汽车制造有限公司,湖南 长沙410100)

0 前言

工程机械、船舶、桥梁和建筑等领域,不仅其结构复杂,且许多结构采用焊接结构设计。施焊过程中,受热源和热循环的作用及外部环境温度的影响,使得焊接构件受热不均匀,导致其收缩量和收缩速率不一致,从而发生焊接变形[1-2]。搅拌主机是混凝土搅拌站的核心部件,而端板组是搅拌主机的重要组成部分,由于其结构的特点及目前的工艺水平,往往焊后会产生较大的焊接变形,很难保证端板的平面度,导致需要较长时间的火焰校正,延长了整个主机生产线的节拍时间,影响生产效率。因此对搅拌主机端板组的制作工艺进行优化改进,提高其制作效率,进而降低整个搅拌主机制作的节拍时间具有重要的意义。

本文通过分析混凝土搅拌站主机端板组的结构特点及焊接变形的影响因素,通过一系列焊接试验优化焊接工艺,同时采用适当的焊接变形控制技术,力求改进主机端板的制作工艺,减小焊接变形量,从而提高主机端板组的制作效率及缩短节拍时间。

1 主机端板的结构特点及工艺难点

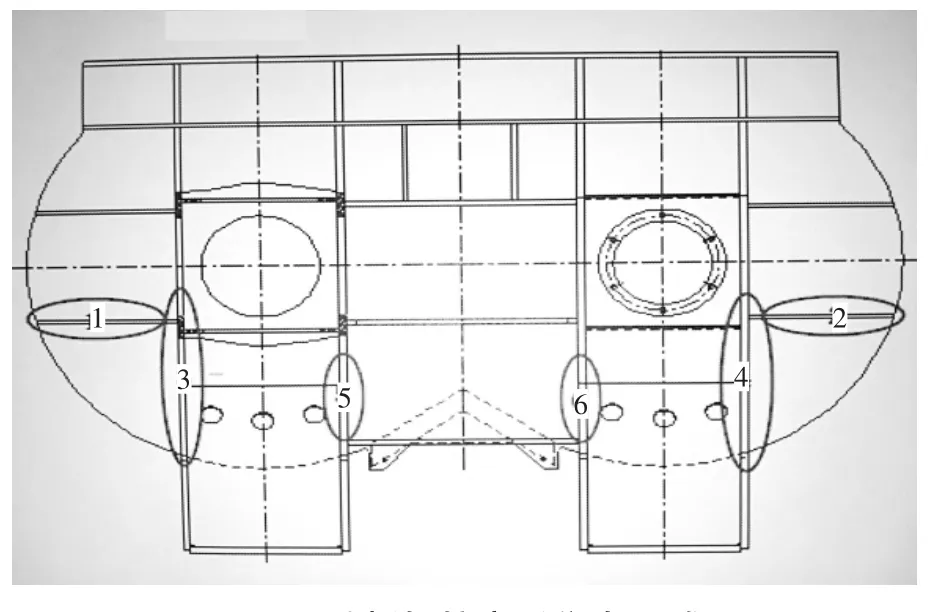

图1为搅拌站主机端板组,端板组设计由端板和诸多筋板组成,焊缝分布在端板的一侧且相当集中,该设计既能保证搅拌主机的刚性,同时能确保双卧轴的平行度和同心度,但这种结构在焊接过程中容易造成端板两侧较为明显的不均匀温度场,焊缝分布一侧温度明显高于无焊缝侧,因此,端板组在焊接过程中容易产生弯向筋板一侧的焊接变形。端板的变形使其平面度不符合设计要求,增加了后续的端板校平工序,提高了制造成本,削弱了承载力和稳定性,降低了制作效率。

图1 缸体端板组

2 端板组工艺流程改进

2.1 改进前端板组的工艺流程

改进前端板组的制作工艺流程为:等割→校平→钻孔→焊,其中原材料下料后其本身平面度变形不小于4 mm,在没有专用校平机的情况下,端板下料后在卷板机上进行校平,校平后端板平面变形仍有3 mm左右,然后进行钻孔,钻孔后端板会产生一定的变形约为0.5~1 mm,最后焊接是端板组变形的主要来源,前后端板组在工装上组对定位好后背靠背固定,然后焊接所有焊缝,端板组在焊接过程中产生3~4 mm的焊接变形。整个工艺流程从下料至焊接,端板组的平面变形量逐步累积,增加了焊后校火的难度,改进前每对端板组校火时间约为4~6 h,严重影响整个工艺流程的制作效率。

2.2 改进后端板组的工艺流程

根据改进前端板组各制作工艺对端板变形的影响及原因分析可以得知,端板组的变形是各工艺过程累积而成,因此必须对之前的工艺流程进行优化,即将校平工序放置在钻孔之后,整个工艺流程变为:等割→钻孔→校平→焊,此外,引进专用十一辊校平机对钻孔后的端板进行校平处理,消除原材料和钻孔后累积的平面变形,同时端板在经过十一辊校平机校平后本身的刚度也得到一定的提高。工艺流程优化后,端板组焊后变形量减小至2~3 mm,主要集中在图 2 所示 1、2、3、4、5、6 部位,焊后校火时间也缩短至1.5 h左右。

图2 端板焊接变形集中区域

3 端板组焊接工艺改进

3.1 端板焊接变形影响因素

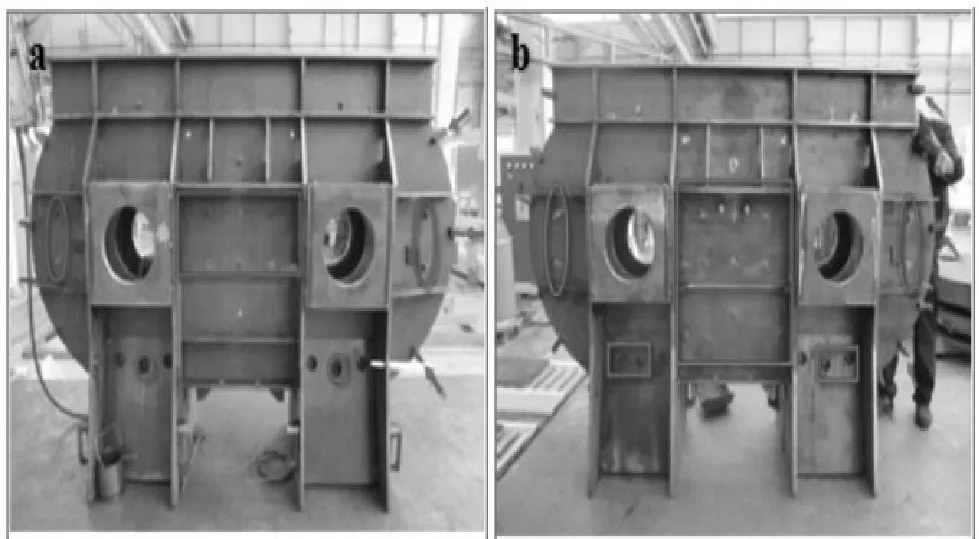

缸体前后端板组照片如图3所示,各组成部分在焊接过程中无可避免地会发生冷热循环,引起焊缝金属和焊缝附近的母材发生一定的热应变,所有应变叠加作用,结果产生内应力,并引发构件收缩、弯曲等位移,即焊接变形。根据变形产生的不同阶段,焊接变形可分为焊接中的热变形和室温下的残余变形两种。导缸体端板焊接变形的因素多种多样,主要有一下几种:

1)材料的影响:材料的影响主要是其本身的热力学性能。材料的热传导系数越小,温度梯度就越大,焊接变形也就越显著;材料的热膨胀系数越大,对焊接变形的影响也会越大;此外,材料屈服极限和弹性模量及其随温度的变化率,对焊接变形也有一定的影响,通常随着弹性模量的增大,焊接变形会随之减小。

2)结构的影响:研究表明,影响焊接变形最复杂、最重要的因素是焊接结构,如增加焊接中构件的拘束度,焊接残余应力会增加,但焊接变形会相应减少。焊接中构件的拘束分两种:一种是工件本身的拘束,另一种是外加拘束。工件本身的拘束作用在焊接中起主要作用,且拘束度的变化随结构复杂程度的增加而增加。在实际加工中,为了增加结构的刚性和稳定性,往往采用设计增加加强筋或加强板的方法。但加装后,焊接结构变的复杂,给焊接变形控制和分析带来一定的困难。因此,焊接结构设计时,合理的选择板厚,优化加强筋板的数量和位置,对焊接变形的控制具有非常重要的意义。

3)工艺的影响:焊接工艺对焊接变形有着重要的影响,且涉及的方面较多,如焊接方法、焊接工艺参数、焊接顺序、工件的装配顺序、焊接热输入量、构件定位和夹具的应用等。

图3 缸体前后端板组照片

3.2 焊接工艺改进

本文作者在以前的焊接变形研究中得出[3],在焊接结构中焊接变形和焊接残余应力是相辅相成并同时存在与结构中,焊接残余应力是引起焊接变形的根本原因,但焊接残余应力并不一定表现为焊接变形。众多的试验研究表面,焊接结构中的焊接变形和焊接残余应力并不是孤立的存在,两者之间存在着一定的有机联系,它们同时存在,相辅相成又相互制约。为此,戴为志等[4]人利用能量守恒及转换定理大胆的假设了一焊接变形理论,假设一焊接构件通过焊接加工获得总能量为E总=1,焊接变形所需能量为Eε,焊接残余应力所耗能量为Εσ,焊缝冶金反应所用能量为E有,焊接中能量损失为E损(包括传导、对流及辐射等能量损失),根据这一焊接理论焊接过程的能量结构可用式(1)表达:

从式(1)可以看出在相同条件下,E有和E损是固定不变的,焊接过程中要控制焊接变形,即降低焊接变形能量Eε,就必须增大构件中焊接残余应力能量Εσ,而焊接残余应力是焊接变形的根本原因。因此,要控制焊接变形,必须在焊接残余应力转化成焊接变形前将其释放或者转化成平衡的约束应力[3]。

根据式(1)可以转变为:

从上式中可以看出,当E总减小,E损增加时,焊接构件的变形趋势将减小,因此,可以根据上式对焊接工艺进行优化:增加前后端板组的刚性,采用合理焊接顺序,适当降低焊接热能的输入即采用小规范电流进行焊接及减小焊脚尺寸,及适当增大保护气体的流量等[5-7]。焊接工艺改进后,端板组的焊接变形得到较好的控制,焊后校正的时间缩短至30 min以内。

工艺改进前,端板组焊接没有明确的焊接顺序,工艺参数范围较宽,焊接时波动较大,联系焊缝的焊脚尺寸设计不合理,此外没有焊后消除应力的措施等。端板组焊后变形大,无法达到设计图纸的平面度要求,焊后需要较时间的校火,工作效率低。因此,在工艺流程改进的基础对焊接的工艺进行优化显得尤为重要。具体工艺措施有:

1)增加端板组的刚性:端板组由筋板组和端板组成,在端板组的制作过程中将其分为筋板组组对焊接和筋板组与端板的组对焊接。与端板组的整体组对焊接相比,端板组分开组对焊接将大大降低端板组的焊接变形。根据式(1),在焊接工艺相同的情况下,即总输入能量E总一样,端板组的分开组焊将使E损增加,而E有不变势必会使Eε和Εσ之和减小,从而降低了端板组焊接变形趋势[3]。

前、后端板组组装后将其背靠背用螺栓及钢夹装夹固定,工艺改进前,用与固定前、后端板组的螺栓和钢夹分别为12个及6个,如图4(a),从图中可以看出,A、B、C、D四个区域仍然存在较大的自由度,工件自由度较大,工件在焊接过程中可以自由收缩,Εσ较小,根据焊接变形理论式(2)可知,Eε就会增大,为此,对前、后端板组的刚性进行加强,螺栓及钢夹提升至18个和12个,如图4(b),增加了前后端板组的刚性,减小端板组焊接变形的趋势。前后端板组焊接完之后必须冷却3~4 h,超声波去应力后方能卸去前后端板组上的螺栓及钢板夹,然后进入下一道工序。

(续下图)

(接上图)

图4 工艺改进前后端板组刚性固定形式

2)遵照先焊接短焊缝再焊长焊缝,先焊纵焊缝,再焊横焊缝的原则,采用从中间分段退焊、对称施焊的方法,由中间向四周推进交错焊接,严格控制线能量的输入,避免焊接过程中的热量集中,减少焊接变形。

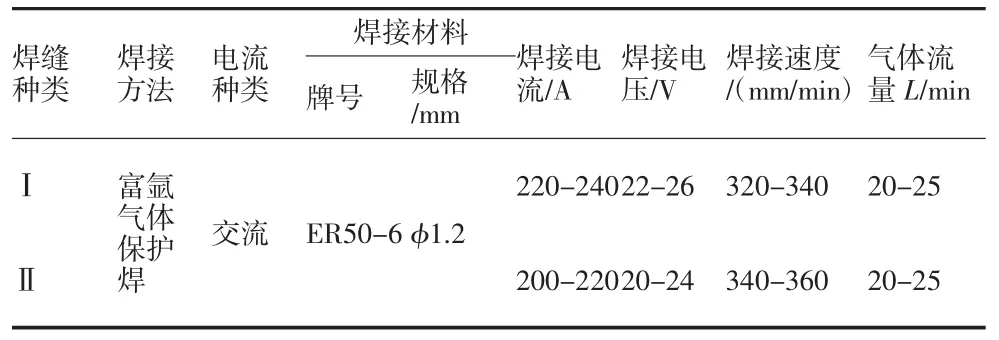

3)优化焊接参数:采用富氩气体保护焊,端板焊接时采用断续焊,从中间向四周退焊,适当降低联系焊缝的焊角尺寸,增大保护气体流量,降低焊接电流减小热能输入,组对采用定位焊,缝长20 mm,间距200~400 mm,具体焊接参数如表1.

表1 焊接工艺参数

4)振动时效去应力:振动时效是通过振动,使工件内部残余的应力和附加的振动应力的矢量和达到超过材料屈服强度的时候,使材料发生微量的塑性变形,从而降低和均化工件内的残余应力,使尺寸精度获得稳定的一种方法。前后端板组焊后利用超声波对图3所示的主要应力集中焊缝进行振动时效去应力,以消除或降低端板组焊后残余应力。

4 结果与分析

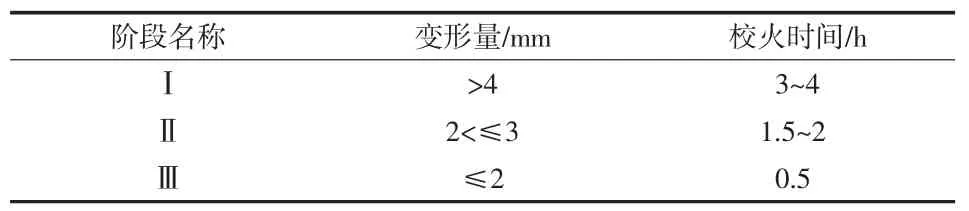

根据上述分析与讨论可以将混凝土搅拌站主机端板组的制作工艺分为三个阶段:第一阶段工艺改进前,第二阶段工艺流程改进,第三阶段焊接工艺改进。表2为三个阶段的数据列表。

表2 端板组制作工艺改进三阶段

从表2中可以看出工艺改进前,端板组由于前面各道工序变形的积累,使焊后变形较大且分布面积较广,前后端板组校火时间需3~4小时/人,严重影响整个缸体制作的节拍时间,致使该工位成为搅拌设备缸体产能提升的瓶颈;工艺流程优化后及端板下料后校平工序的加入,明显减小了端板组焊后的变形量及变形面积,校火时间大大缩短,在此基础上对端板组焊接工艺进行改善优化,焊后的端板进行平面度测试,发现端板的平面度得到了显著的改善,变形区域只集中与两侧支腿部位,端板的整体平面度都在2 mm以内。前后端板的校火时间缩短为30 min以内,从而使得主机缸体的制造时间大大缩短,效率提高。图6是端板焊后平面度及校火部位。

图6 端板组焊后平面度以及校火区域

5 结语

本文通过分析主机端板组的结构特点及焊接变形原因,优化端板组制作的工艺流程及焊接工艺。实践证明,混凝土搅拌站主机端板组工艺的改进后,端板组的焊接变形明显减小,焊后校正的时间从3~4 h缩短至0.5 h之内,提高了工效,减小了端板组制作节拍时间。