某型铰接式自卸车中间支撑轴设计与分析

孟祥伟,张国仙,刘玉川,蔡中义

(江苏徐州工程机械研究院,江苏 徐州221004)

0 引言

铰接式自卸车是采矿业和各行业大规模建设中一种通用性很强的土石方运输机械。它最大的特点就是通过铰接体将前车部分与后车部分连接起来,前车部分可以在水平面内相对于后车部分向左或向右回转成45°角;前后车体都可以在垂直于公共纵轴的平面内绕公共纵轴作独立的无限制转动[1]。铰接式自卸车结构的特殊性使它完全消除了作用在车架上的扭转载荷,提高了整个结构的可靠性,因此它能适应恶劣的气候、极差的地形,具有较高的可用性。

1 中间支撑的布置

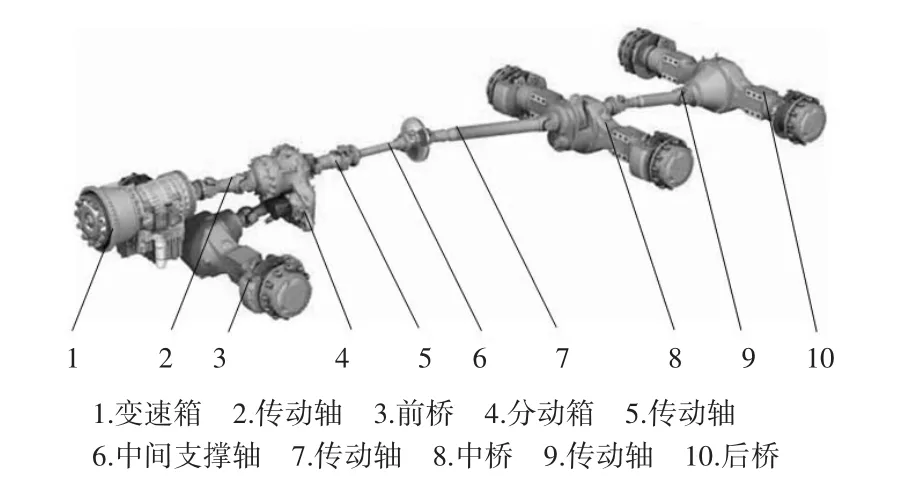

铰接式自卸车的驱动形式主要包括4×4,6×4,6×6几种,其中最常见的是6×6.动力由发动机输出至变速箱,再经分动箱分别向前后两个方向输出到驱动桥。现在通常采用的是贯通式中桥,让动力在中桥里分为两路,一路驱动中桥,另一路传递到后桥。

动力由分动箱传递到中桥时,由于距离较长,为了提高传动轴临界转速、避免共振、考虑整车总体布置及前后车体转向上的需要,将传动轴分段。当传动轴分段时,需加设中间支承[2]。中间支承通常安装在铰接体上,以补偿传动轴轴向和角度方向的安装误差以及车辆行驶过程中由于分动箱窜动或车架等变形所引起的位移。图1为典型6×6传动系统简图。

图16 ×6传动系统简图

2 中间支撑设计

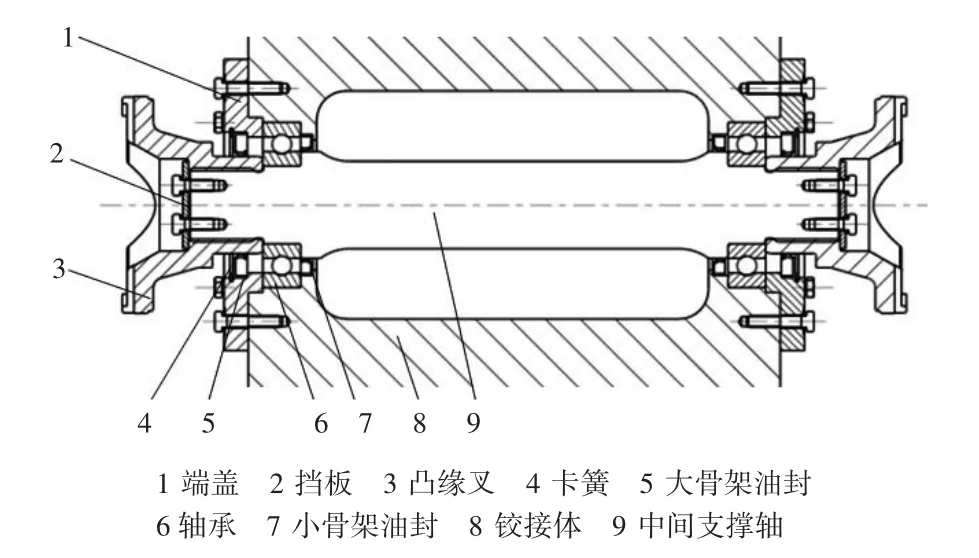

中间支撑的具体结构如图2所示,其中凸缘叉3与传动轴(未示出)相连。由于与凸缘叉3相连的传动轴滑动花键伸缩所引起的轴向力并不是太大,所以本设计采用两个深沟球轴承6,且该轴承被端盖1、凸缘叉3、中间支撑轴9牢靠地固定在铰接体8(中间支撑壳体)上。这种中间支承不能传递大的轴向力,它主要承受传递动力过程中所受的周向扭力,以及传动轴不平衡、偏心、万向节上的附加弯矩等因素引起的径向力。同时,端盖1、骨架油封5和7、凸缘叉3、铰接体8、中间支撑轴9共同组成了一个闭合空间,可以储存大量的润滑脂,对深沟球轴承6进行很好的润滑。

图2 中间支撑简图

中间支撑轴9采用优质合金钢42CrMo,该材料具有高强度和韧性,淬透性也较好,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好,非常适合制造刚度和强度要求较高的轴类零件。具体热处理为整体调质220~260 HB,花键表面高频淬火45~50 HRC.

本设计增强了中间支撑的径向刚度,提高了中间支撑的性能,密封、防松、调隙功能较好,降低了加工精度,且装配易于实现。

3 中间支撑轴受扭分析

3.1 扭矩计算

中间支撑轴的主要作用是把分动箱的运动传递到驱动桥,使驱动桥获得规定的转速和方向,主要承受传递动力的过程中所受的周向扭力[3],因此中间支撑轴的强度校核主要为受扭强度校核。

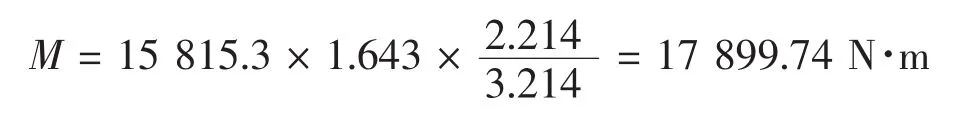

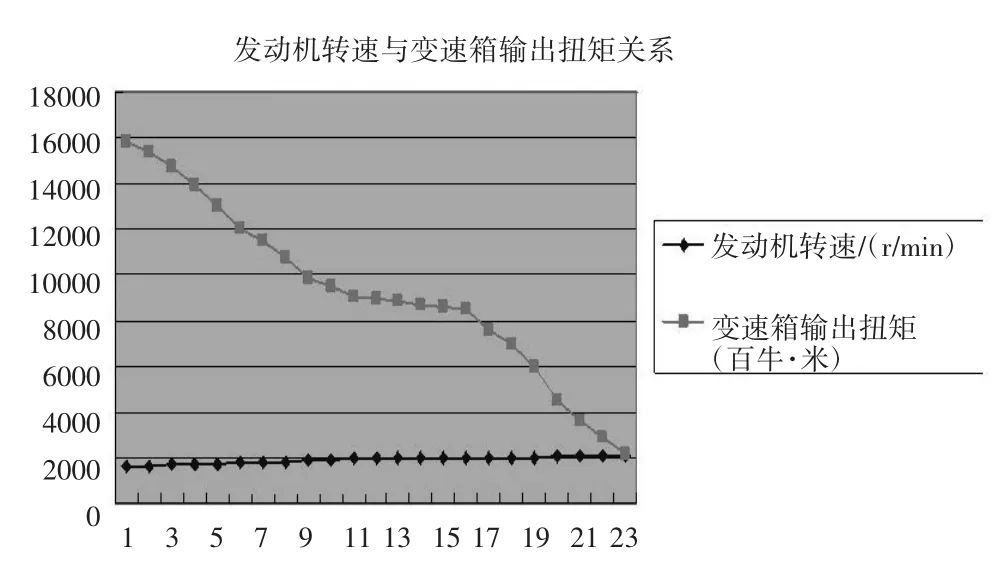

由图3可知,变速箱在挂低档且刚刚启动时所输出的力矩最大,为15 815.3 N·m.而传往中间支撑轴的力矩还要经过分动箱的降速增扭与分扭作用。分动箱有高低两档,速比分别为1.05、1.643;其前后输出轴的分扭比为2.214,则启动瞬时中间支撑轴瞬时所受的最大扭矩为:

图3 变速箱输出扭矩曲线

3.2 模型建立与载荷施加

为了方便有限元分析,在建模过程中对中间支撑轴进行了简化,主要包括花键槽按最大直径处理,忽略退刀槽、倒角等局部特征[4]。由图2可知,凸缘叉3通过花键与中间支撑轴9配合在一起传递扭矩。因此,在施加载荷时,可以完全约束中间支撑轴一端的花键圆柱面,然后在另一端花键圆柱面施加17899.74 N·m扭矩。

3.3 结果分析

通过计算,得到中间支撑轴的应力与变形云图,分别如图4、图5所示。

图4 中间支撑轴应力云图

图5 中间支撑轴变形云图

由图4可知,中间支撑轴应力最大处位于花键段与轴承安装段相衔接的轴径最细处,与实际受力情况相符合,其值为617 MPa.该轴采用优质合金钢42CrMo,热处理后,σb=1 080 MPa,σs=930 MPa,中间支撑轴的最大应力与材料的屈服强度相比较小,有一定安全系数,因此强度符合设计要求。由图5可知,中间支撑轴变形最大处位于施加扭力一端,最大变形量为1.02 mm,相对整个中间支撑轴来说其变形量较小,对功能的实现不会产生明显影响。

4 中间支撑轴模态分析

对于轴类结构,实际使用过程中激振力是以动载荷的形式作用于结构上的。在中间支撑结构中,中间支撑轴的运动速度非常快,为了保证轴的转动精度,应该在保证具有一定静刚度要求的基础上,还要考虑结构的动态特性,使结构在受一定幅值的周期性激振力作用下,受迫振动振幅较小[4]。因此应对中间支撑轴进行模态分析,了解中间支撑轴的动态性能。

在典型的模态分析中唯一有效的“载荷”是零位移约束。如果在某个自由度处指定了一个非零位移约束,程序将以零位移约束替代在该自由度处的设置。除位移约束之外的其他载荷将被忽略。本文在对中间支撑轴进行模态分析时,将轴承看作刚性约束,中间支承轴相当于一个简支梁,其约束方法按照简支梁处理[5]。对有限元模型的一个轴承支撑面进行全约束,另一个支撑面施加X和Y方向的约束,允许中间支撑轴有Z方向的移动。

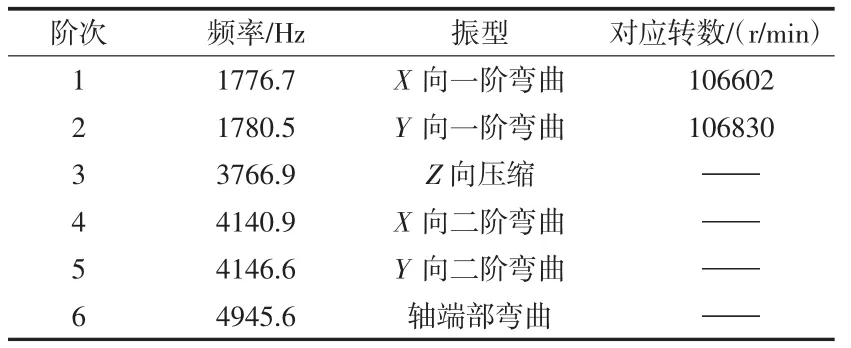

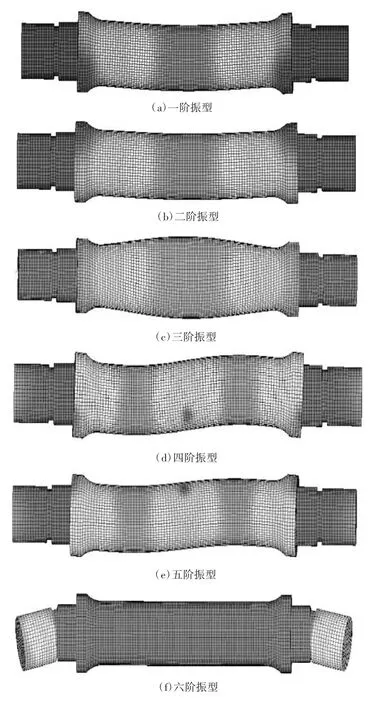

通过对中间支撑轴的有限元模型进行模态分析,得到中间支撑轴的前六阶模态分析结果,见表1和图6.

表1 中间支撑轴的固有频率

图6 中间支撑轴的前六阶振型

其中中间支承轴的临界转速为:

n=60f

式中:f为频率,Hz.

由表1可见,中间支承轴的前二阶固有频率较低,对应的临界转速也较低,但是临界转速仍远远大于实际使用过程中间支撑轴的额定转速。因此,中间支撑轴的高速运转过程中不会发生共振,对结构的动力学性能不会产生太大影响。

5 应用实践

我司研发的铰接式自卸车产品已经批量投放国内及东南亚某国市场,具有性能优异,性价比高,环境适应性强等特点,使我司成为国内首家铰接式自卸车研发成功并批量推向市场的企业。笔者重点对中间支撑轴的实际应用情况进行了跟踪。目前中间支撑轴工作状况良好,未接到强度或刚度不足造成客户抱怨或其他市场问题反馈。产品东南亚现场工作图如图7所示。

图7 产品东南亚现场工作图

6 结束语

本文介绍了中间支撑在铰接式自卸车传动系统中的布置及功能,并对中间支撑进行了结构设计,同时使用有限元方法对中间支撑轴进行了受扭分析和模态分析。实践证明,该中间支撑轴设计合理,强度和刚度都满足了要求,为铰接式自卸车的中间支撑设计提供了新思路。