设分配梁巨型钢管混凝土柱轴压承载性能试验研究

罗金辉, 刘 匀, 张元植, 李元齐, 傅学怡,3

(1. 同济大学 土木工程学院, 上海 200092; 2. 四川省建筑科学研究院, 四川 成都 610081;3. 悉地国际设计顾问(深圳)有限公司, 广东 深圳 518048)

在超高层建筑中,常采用伸臂桁架巨型框架-核心筒-伸臂桁架结构体系,巨型钢管混凝土柱通常承担巨大的轴力,其横截面尺寸也越来越大.例如,“京基金融中心”巨型钢管混凝土柱横截面尺寸达3 900 mm×2 700 mm,“台北101”巨型钢管混凝土柱最大横截面尺寸达3 000 mm×2 400 mm,在建的沈阳宝能环球金融中心巨型钢管混凝土柱最大横截面达5 200 mm×3 500 mm.

与巨型钢管混凝土柱相比,型钢混凝土巨型柱可直接将巨柱钢骨与伸臂桁架或大型转换梁(转换桁架)连接,使竖向荷载能够同时作用在外包混凝土及核心钢骨上,保证了组合柱钢-混凝土协同工作,而巨型钢管混凝土柱受到的外荷载通常首先作用于钢管壁,仅仅依靠钢管与核心混凝土的界面黏结强度及设置抗剪连接件不足以保证钢管与核心混凝土共同工作.此时,按现行规程[1-7]中钢管和核心混凝土满足平截面假定的承载力设计方法将偏于不安全.因此,开展巨型钢管混凝土柱的竖向荷载传递性能方面的试验与理论研究,为其在超高层建筑中应用提供理论依据,显得尤为必要.

为此,本文提出了在巨型钢管混凝土柱内设置分配梁及分配梁加内环板传力两种传力构造措施,并针对这两种构造措施的作用机理和效率分3批次开展了一系列的缩尺模型试验及理论研究[8-13].本文仅对轴压系列试验结果进行对比分析,为分配梁成套设计方法研究提供试验数据支撑.

1 试验装置与试件设计

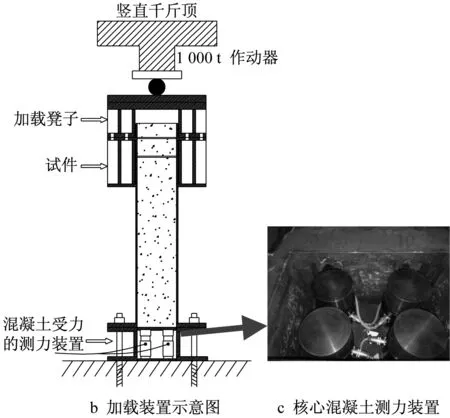

以某实际工程中横截面为2 250 mm×1 500 mm的矩形钢管混凝土柱为原型,综合考虑试验室的加载能力和模型缩尺对分配梁传力原理的影响,确定按5∶1的缩尺比例设计试件,即取尺寸为450 mm×300 mm的矩形钢管混凝土柱作为本文开展试验研究的试件.第1批轴压研究结果表明,由材料强度和缩尺模型引起的钢管混凝土柱截面尺寸效应等因素对分配梁传递竖向荷载的路径和作用机理影响较小,因此缩尺比例对本文的研究结论影响较小.试件采用Q235B钢,混凝土强度等级为C40.

进行了3批轴压力学性能试验,共15根试件.所有轴压试件柱脚均为刚接,柱顶为铰接.其中,第1批4个试件的试验结果在文献[10]中已有详细报道,本文主要针对第2、3批试件的试验结果进行分析,并与第1批试件的主要试验结果进行比较分析.

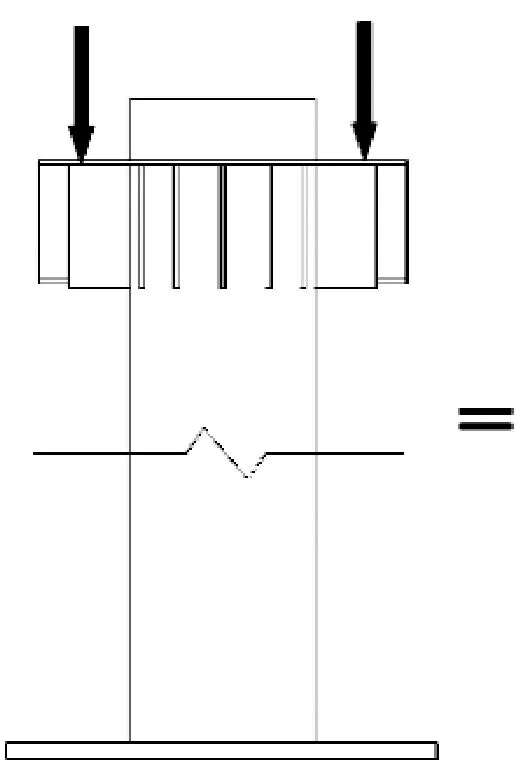

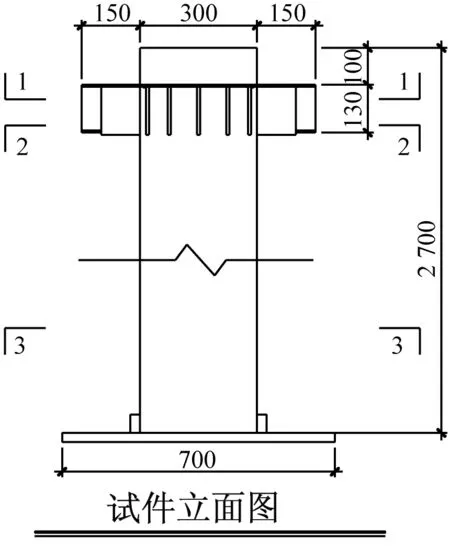

为了模拟工程中竖向荷载在巨型钢管混凝土柱截面中的实际传递路径,试验时通过加载“凳子”将竖向作动器的荷载直接作用于试件的管壁.第1、2批试件采用如图1所示的加载构造A,即试件柱顶采用水平环板及周边竖向加劲肋,并通过“凳子”与竖向作动器连接.“凳子”顶板与柱顶混凝土表面留出10 cm高度的空隙,以免试验过程中“凳子”上的竖向荷载直接作用到核心混凝土.

第1、2批轴压试验结果表明,由竖向力产生的附加弯矩使钢-混凝土界面处产生法向压应力(“夹钳”效应),间接提高了钢-混凝土黏结作用对荷载传递的贡献,从而增加了分配梁传递竖向荷载机理分析的复杂程度,见图2.

图1第1、2批试件试验装置

Fig.1Testsetupforthe1stand2ndbatchesofspecimens

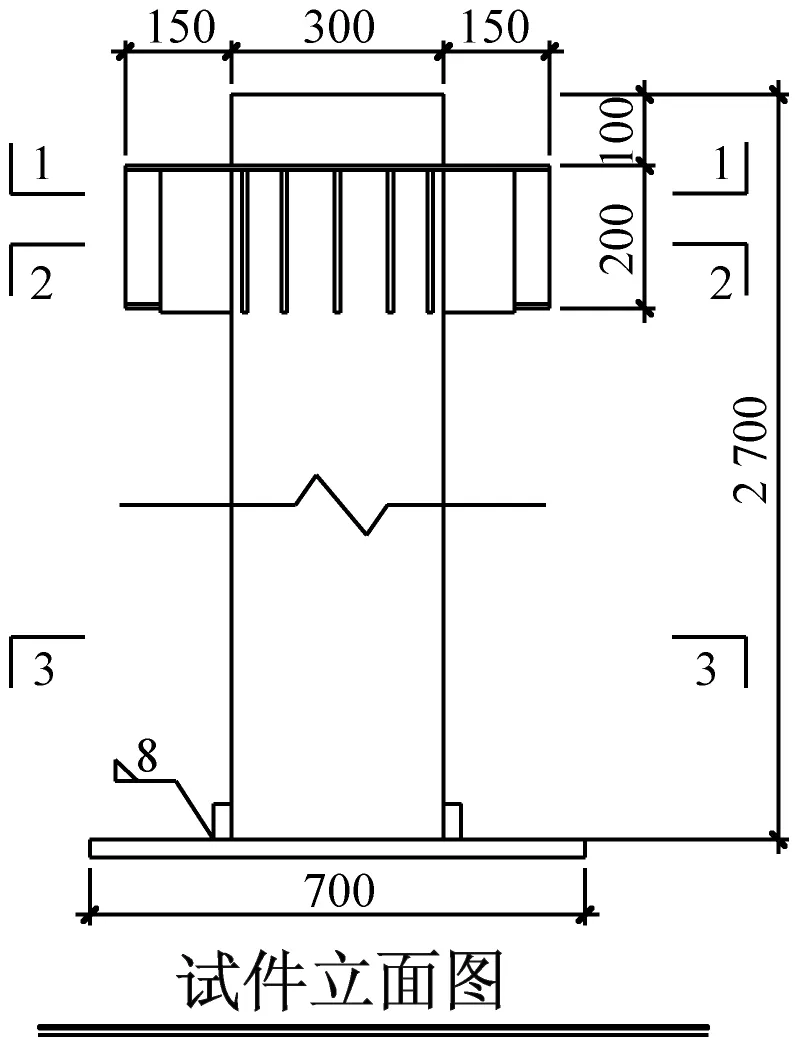

为了尽量减小“夹钳”效应对竖向荷载传递机理分析的影响,第3批试件直接在在试件柱顶钢管壁两侧焊接工字型加载梁,通过加载“凳子”与竖向作动器连接(加载构造B),并在钢管内壁涂隔离油脂,以忽略钢-混凝土之间的摩擦力对竖向荷载传递的贡献,见图3a.同时,为了测得试验全过程中核心混凝土承担的竖向荷载,在第3批试件的底板处预开与混凝土面积相同的槽孔,并在核心混凝土下方放置压力传感器,见图3b、3c.

通过设计特殊的加载构造,保障试验过程中轴向荷载的传递路径为:轴向荷载→加载“凳子”→加载构造A/B→试件钢管.

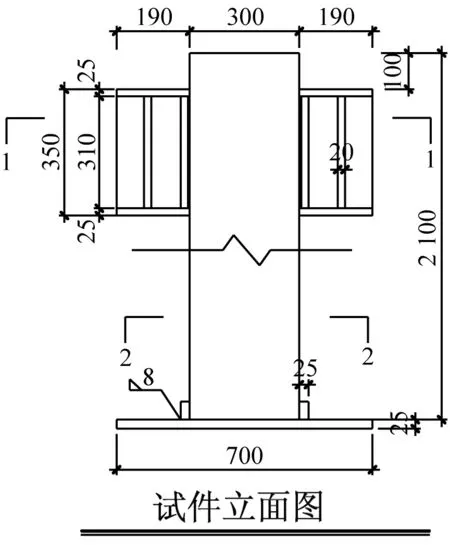

轴压试件设计参数见表1,典型试件设计图见图4.

2 试验现象分析

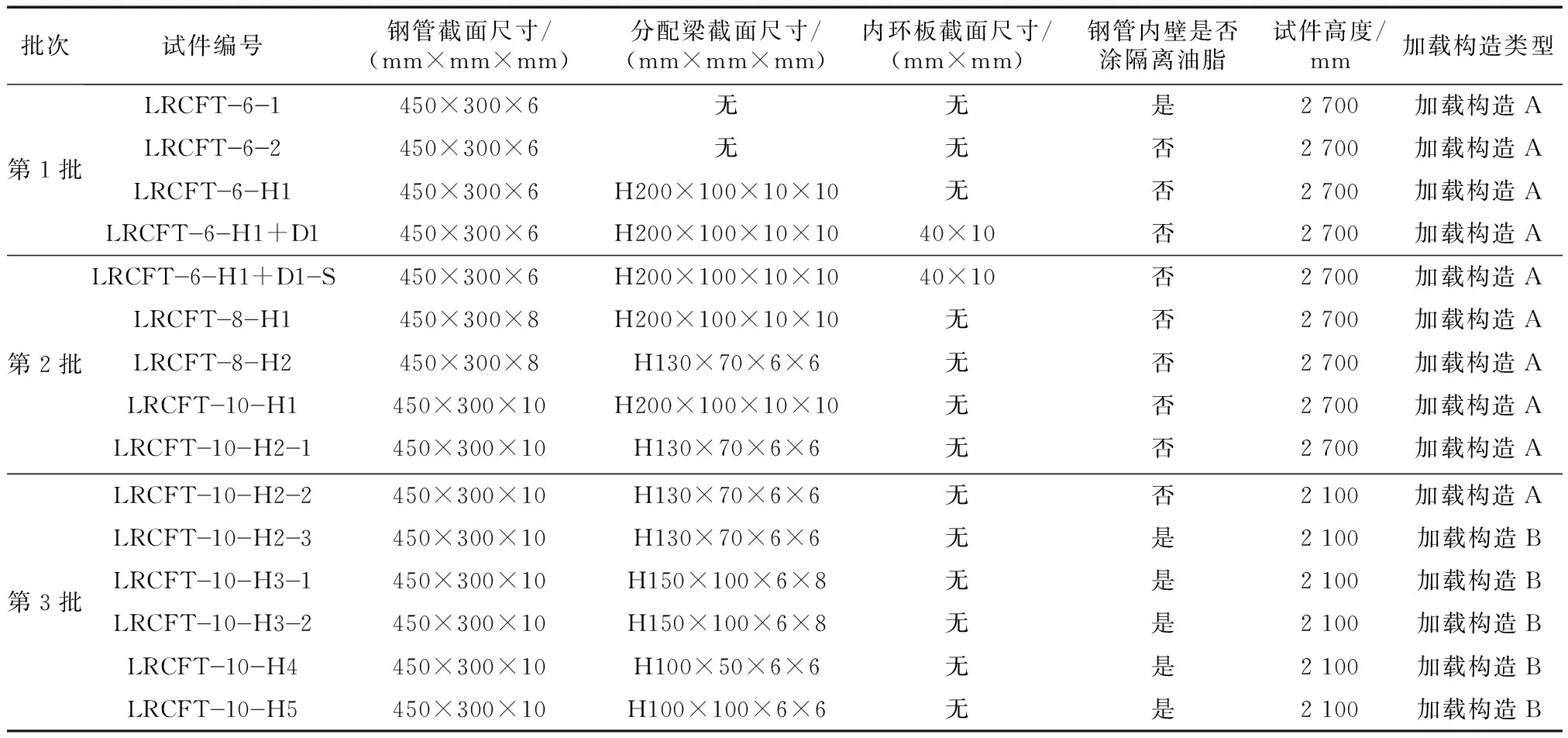

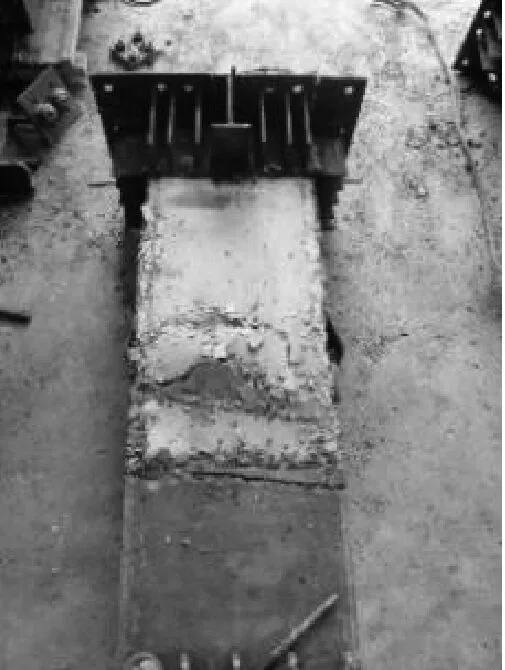

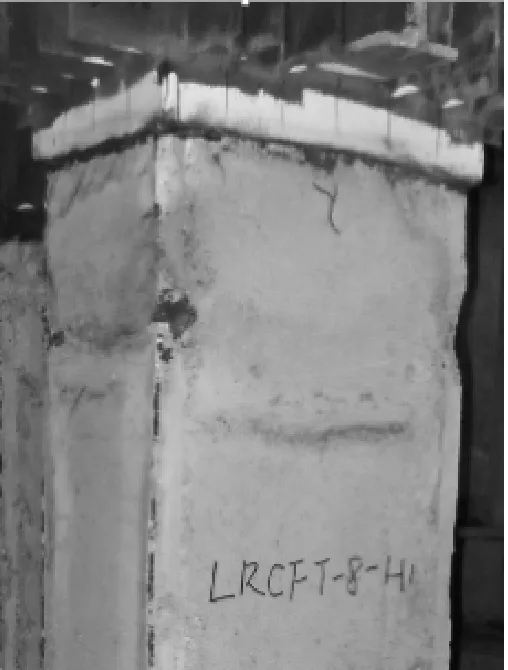

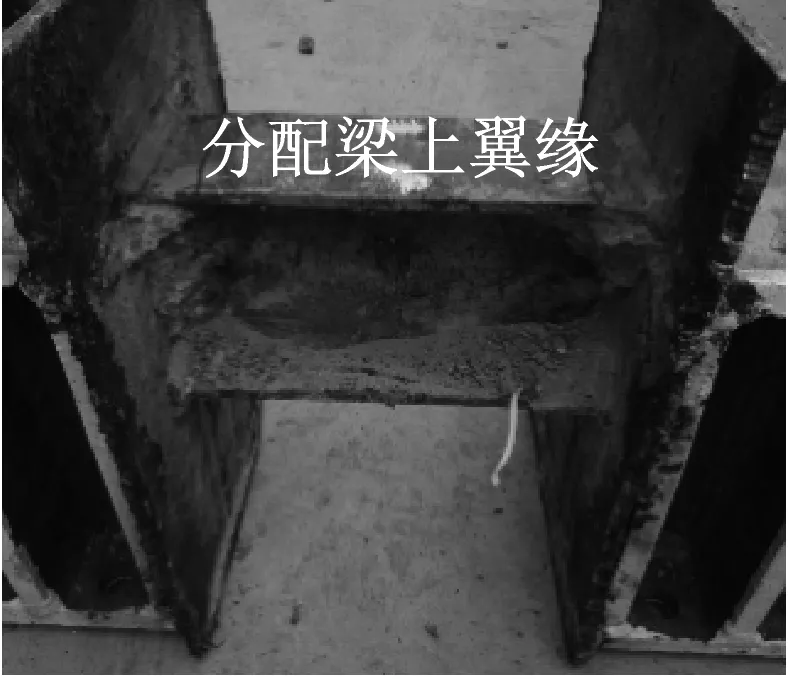

图5给出了典型轴压试件的破坏图.图6为剖开钢管壁后核心混凝土的破坏情况.图7为分配梁构造及分配梁加环板破坏情况.表2给出了试件轴压承载力结果.

对比分析3批试验,结果表明:①管内未设置分配梁或内环板传力构造的试件LRCFT-6-1和试件LRCFT-6-2的钢管沿试件高度形成了连续屈曲波,靠近柱顶加劲肋位置的管壁局部鼓曲最明显,最终破坏现象为钢管沿核心混凝土纵向脱离而发生鼓曲破坏,但核心混凝土本身仍保持完好,柱顶钢管与核心混凝土之间轴向变形明显,试验极限承载力接近但小于钢管全截面屈服承载力,表明轴向荷载基本由钢管承担,核心混凝土基本不承担竖向荷载,钢-核心混凝土共同工作性能差.②加载构造A的设分配梁试件,管壁局部鼓曲均发生在柱高中部以上位置,但位置具有随机性,核心混凝土破坏模态主要与分配梁截面的抗弯刚度有关,分配梁截面为H200×100× 10×10的试件发生了混凝土压溃破坏,而分配梁截面为H130×70×6×6的试件核心混凝土未压碎.③加载构造B的设分配梁试件,均在加载梁下方钢管的较宽面发生局部屈曲破坏,核心混凝土均未压碎,与设分配梁截面H200×100× 10×10但采用加载构造A的试件对比表明,“夹钳”效应对核心混凝土所承担的荷载有较大的影响.④设置分配梁加内环板的试件,钢管沿试件高度形成了连续屈曲波,且核心混凝土均发生压溃破坏.⑤仅设分配梁的试件,分配梁两端形成剪切屈服段,发生较大的塑性变形,部分试件的分配梁端部产生贯通的撕裂裂缝,而分配梁中间段变形不明显.⑥设置分配梁加内环板构造的试件,分配梁和内环板均未产生明显的塑性变形,见图7d.

a 试验装置照片

图3 第3批试件试验装置

表1 轴压试件设计参数表

注:以典型试件LRCFT-6-H1+D1-S为例,6代表管壁壁厚为6 mm,H代表分配梁截面类型,D代表内环板,S代表管壁内设纵向加劲肋.

3 分配梁受力分析

从分配梁破坏模式可以看出,分配梁均发生了剪切破坏,部分试件分配梁的上、下翼缘与钢管壁交界处发生了钢材撕裂破坏,分配梁腹板与管壁交界处观测到自底向上的撕裂裂缝.将分配梁与内环板结合设置后,混凝土发生了压溃破坏,而传力构造基本未产生变形.

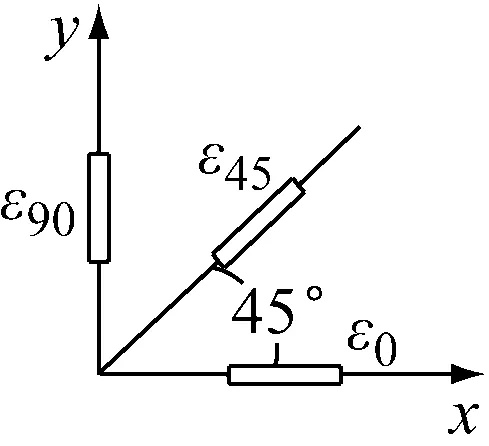

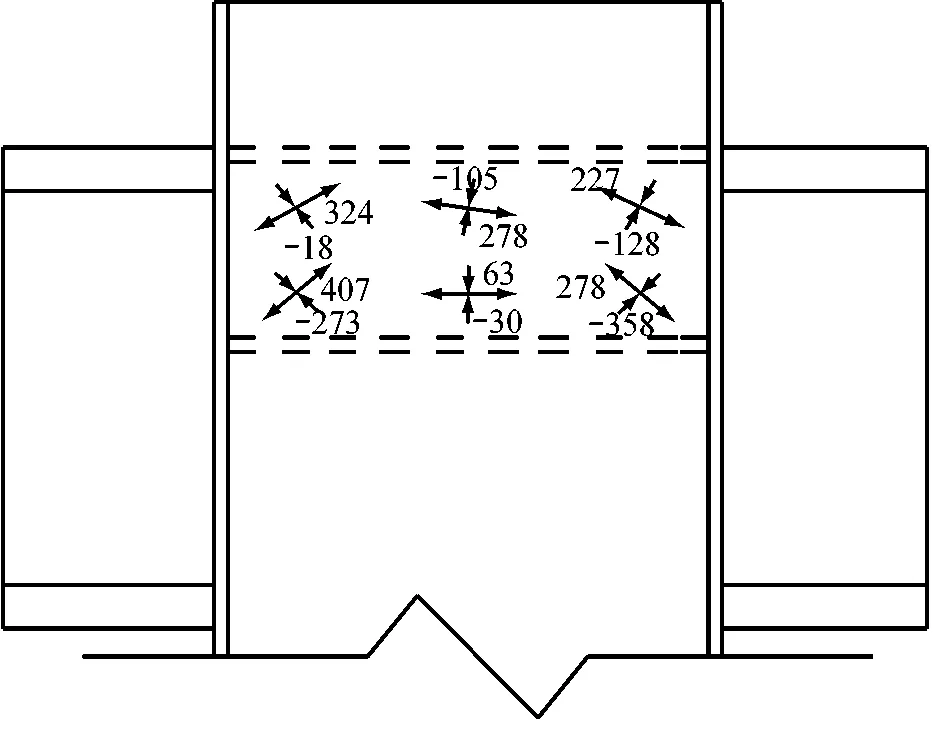

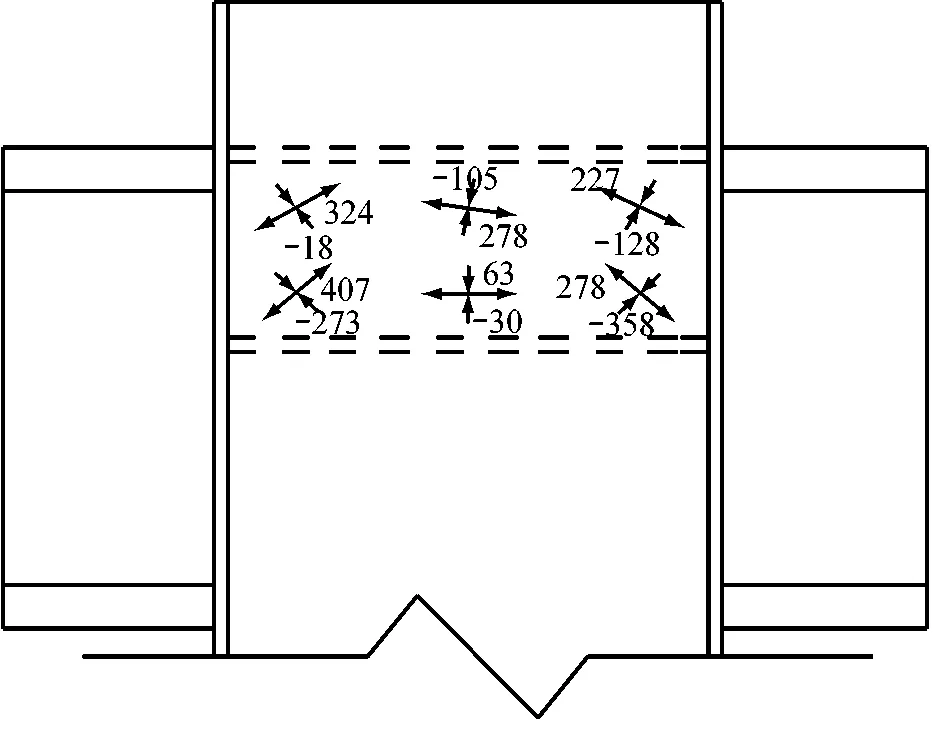

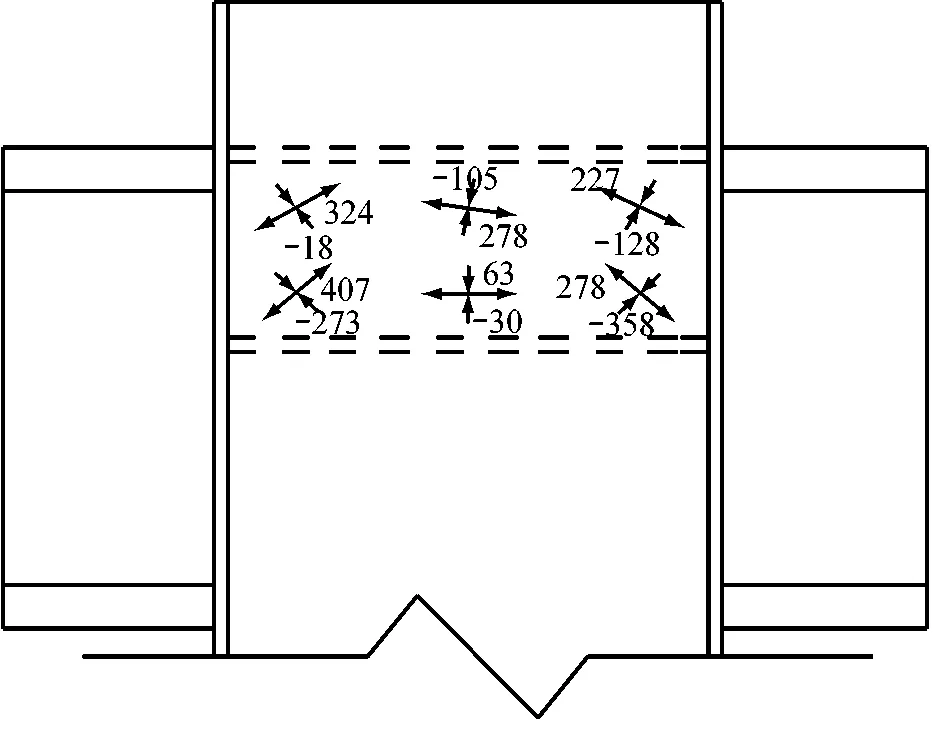

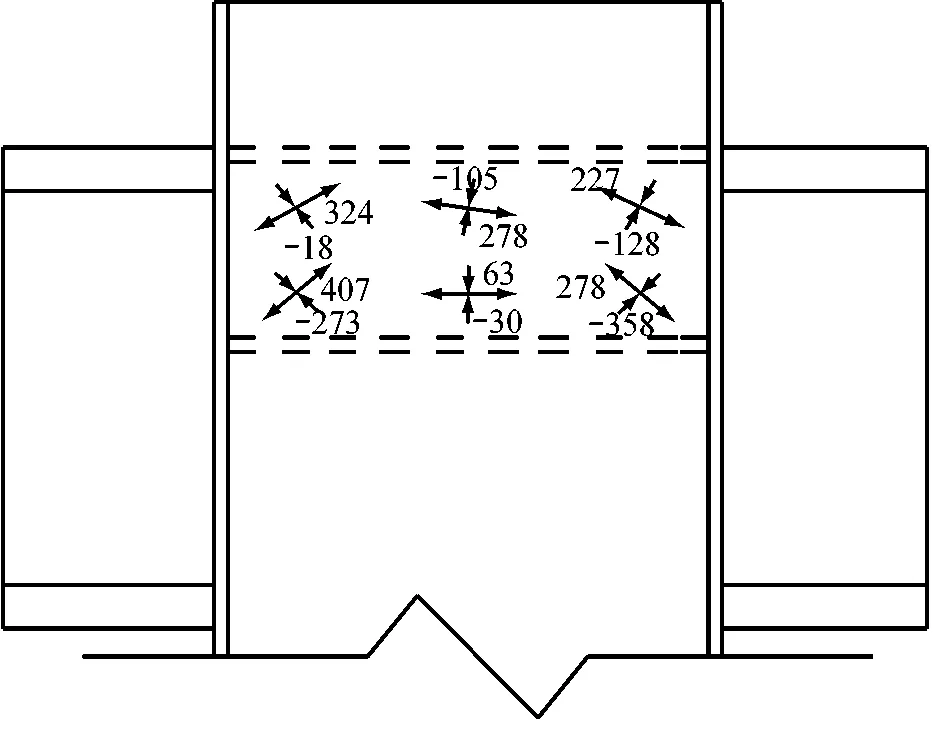

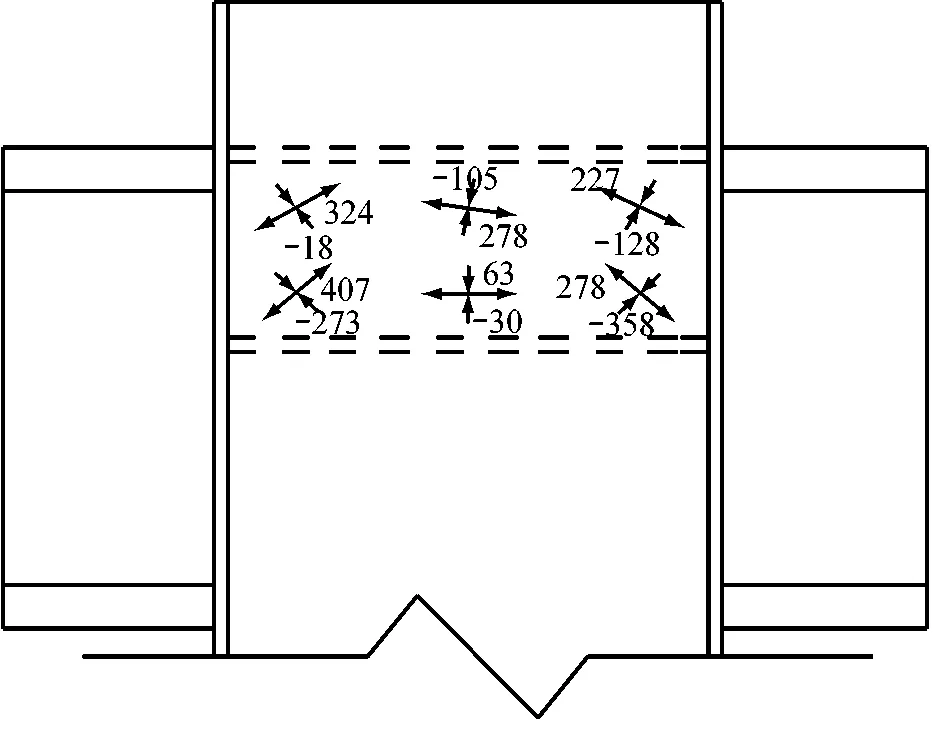

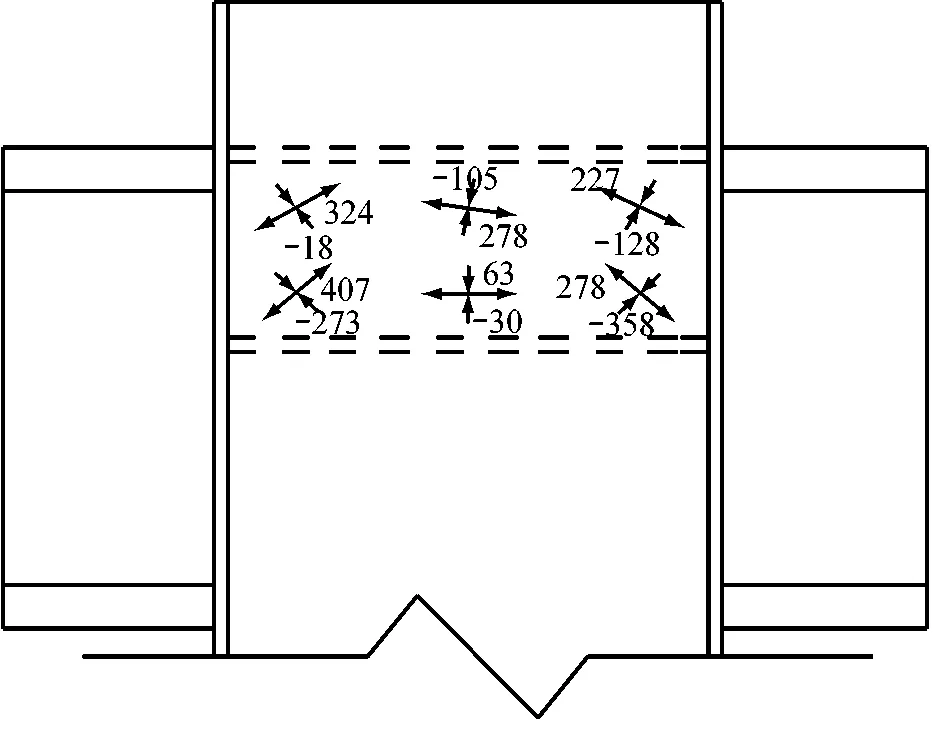

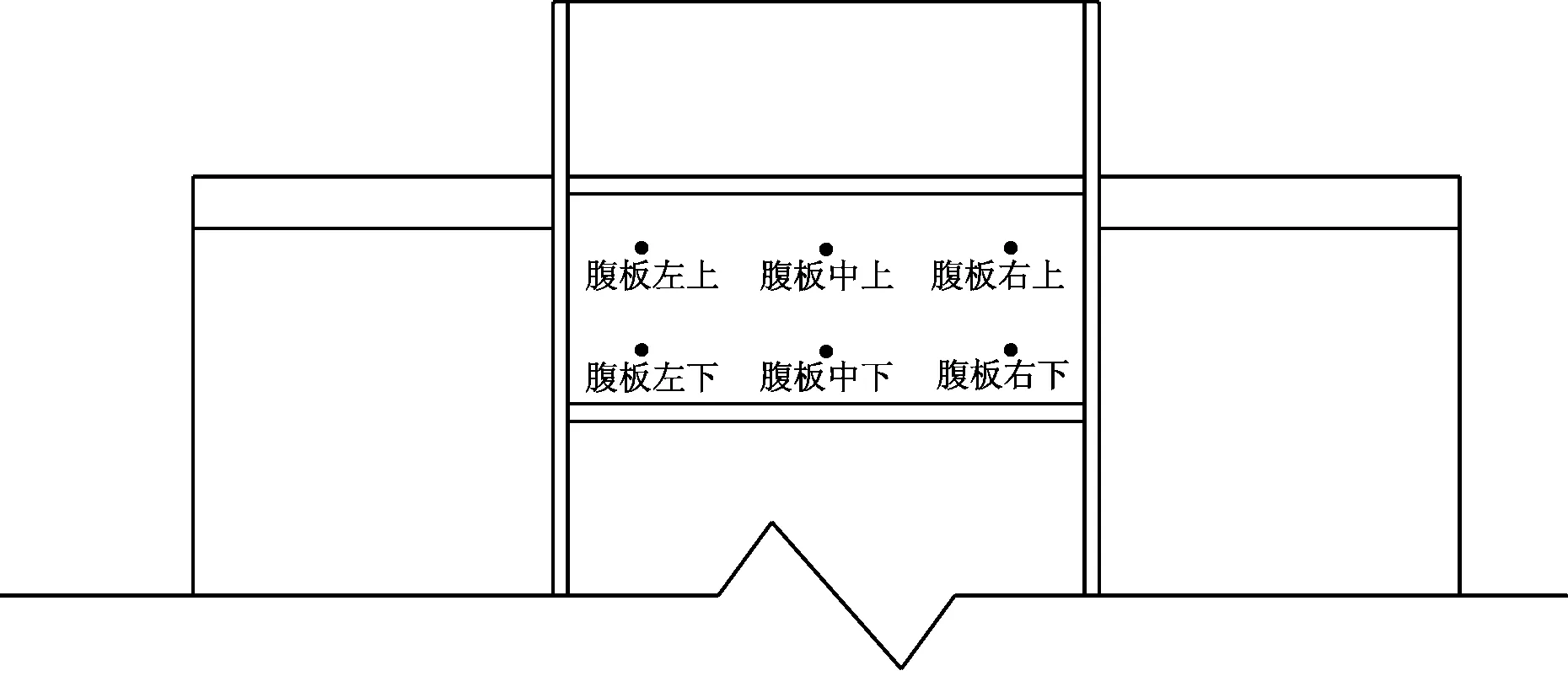

为研究分配梁构造受力机理,第3批试件在分配梁腹板上布置埋入式应变片,根据三向应变片测量结果确定测点处的第1、第3主应变及剪应变分布,三向应变片布置照片见图8.

图9给出了第3批试件中典型试件的分配在不同轴压荷载阶段布置在梁腹板上应变花测量得到的第1、第3主应变分布.分析图9中主应变发展规律可知,当轴压荷载达到0.3Nu时,分配梁两端腹板逐渐进入塑性,轴向荷载为0.5Nu时,分配梁两端腹板的第1主应变急剧增大,多处应变片失效,梁端进入剪切屈服.

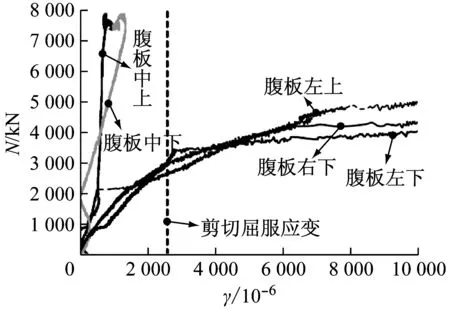

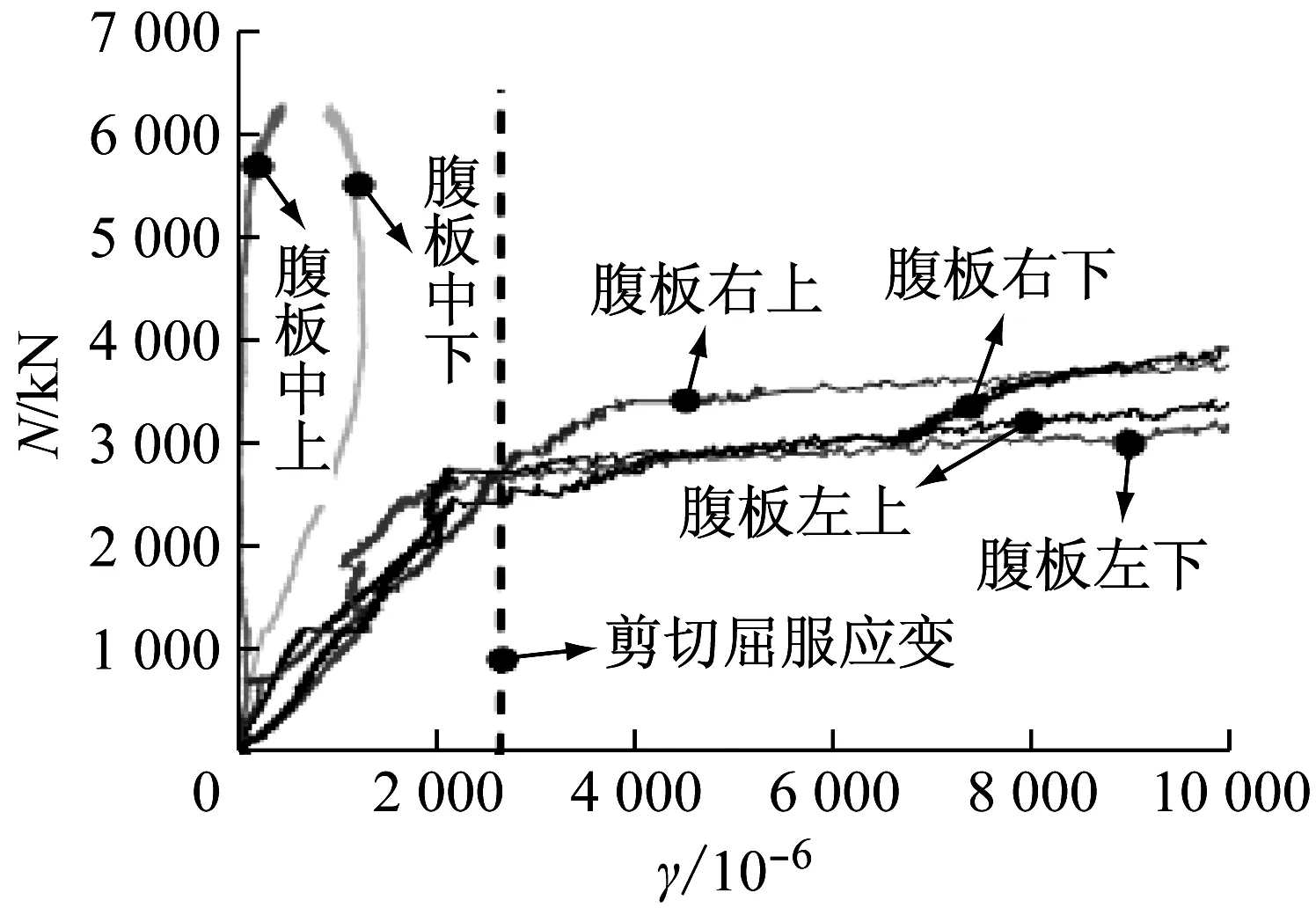

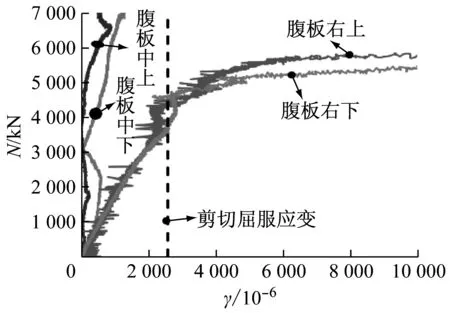

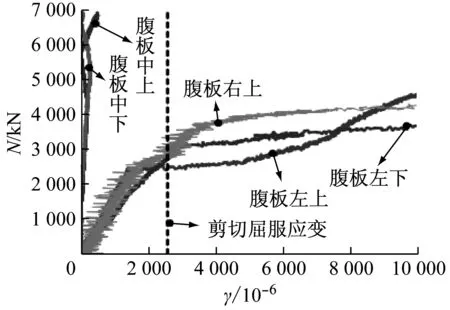

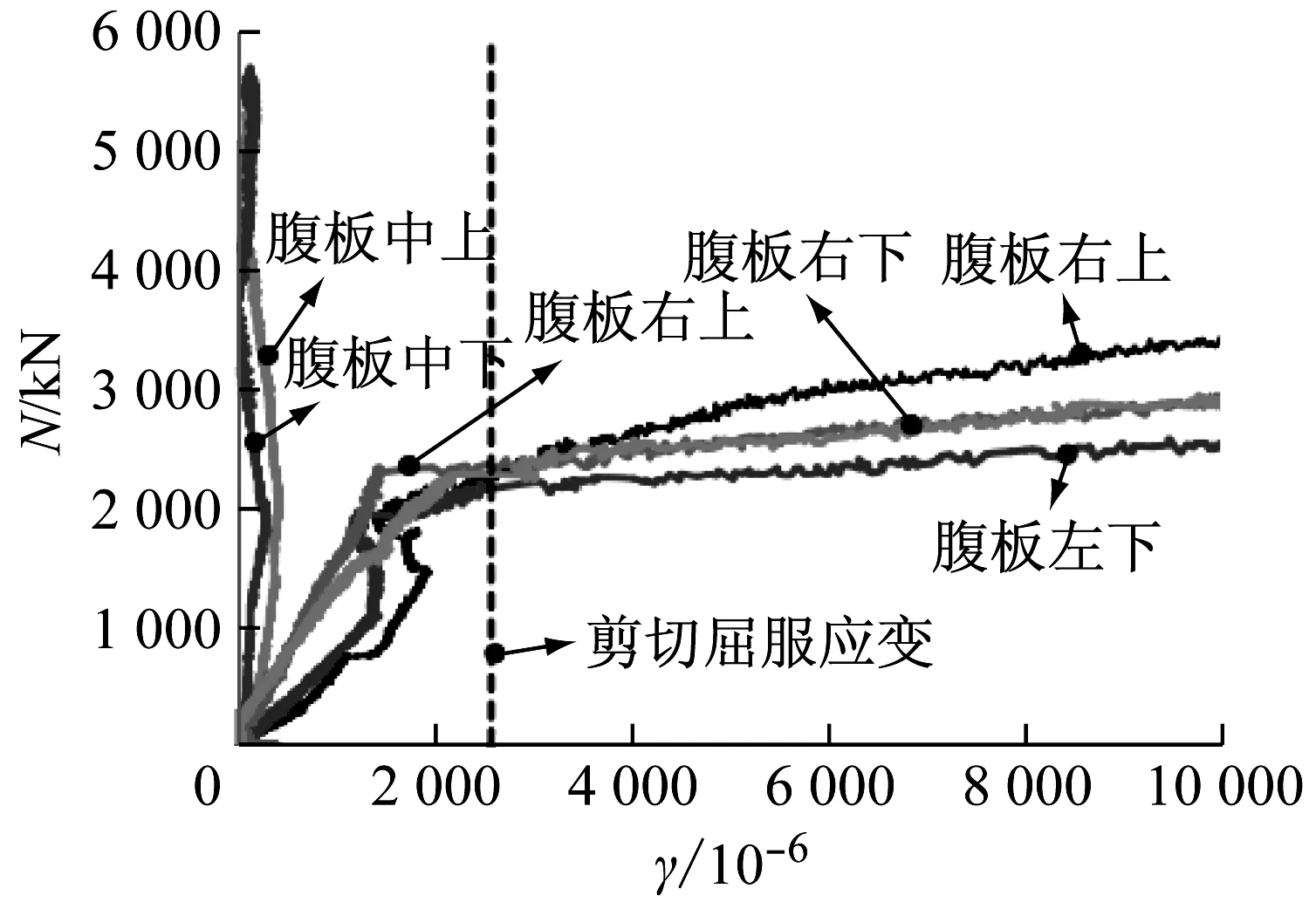

图10根据第3批试件的分配梁腹板应变花测量结果,给出了轴向荷载N与腹板测点处的剪应变γ的关系和剪切屈服应变γy(γy=fv/G=0.58fy/G,其中fv为钢材抗剪强度,fy为钢材实测屈服强度,G为钢材剪切模量,G=79×103Pa).由图10可知,随着轴向荷载N的施加,尽管各测点的剪应变差别较大,但曲线趋势基本一致,分配梁端腹板测点的N-γ曲线有明显的拐点,剪应变γ逐渐增大,最终在梁端形成剪切塑性铰,而分配梁中间段基本保持在剪切弹性状态.图10d、10e因部分应变片失效,试件LRCFT-10-H3-1缺腹板左上和腹板左下的数据,试件LRCFT-10-H3-2缺腹板右下的数据.

a LRCFT-6-1

b LRCFT-6-H1+D1

d LRCFT-8-H1

e LRCFT-10-H1

f LRCFT-10-H3-2

a LRCFT-6-1

b LRCFT-6-H1+D1

c LRCFT-6-H1+D1-S

d LRCFT-8-H1

e LRCFT-10-H1

f LRCFT-10-H3-2

b LRCFT-10-H2-3

c LRCFT-10-H3-1

d LRCFT-6-H1+D1-S

b 应变花布置照片

试件批次试件编号钢材屈服强度fy/MPa混凝土轴心抗压强度fck/MPa首次鼓曲荷载/kN试验极限承载力Nu/kN名义承载力N0/kN分配梁破坏情况混凝土是否压碎第1批LRCFT61380.343.93 2748 905否LRCFT62380.343.92 7218 905否LRCFT6H1380.343.96 5098 905塑性破坏否LRCFT6H1+D1380.343.98 0038 905弹性,无变形压碎第2批LRCFT6H1+D1S286.833.28 3678 5077 072弹性,无变形压碎LRCFT8H1290.933.25 5687 7007 508塑性破坏出现压塑裂缝LRCFT8H2290.933.24 9786 6287 508塑性破坏否LRCFT10H1289.133.27 0989 0228 218塑性破坏压碎LRCFT10H21289.133.26 8928 0098 218塑性破坏否第3批LRCFT10H22355.533.07 3197 8739 163塑性破坏否LRCFT10H23355.533.04 7386 2919 163塑性破坏否LRCFT10H31355.533.04 9537 0359 163塑性破坏否LRCFT10H32355.533.05 4857 0979 163塑性破坏否LRCFT10H4355.533.04 8785 7909 163塑性破坏否LRCFT10H5355.533.04 5556 3479 163塑性破坏否

注:根据我国规程[6],定义名义承载力N0=fyAs+fckAc,fy为钢材屈服强度实测值,As为钢管截面面积,fck为混凝土轴心抗压强度试验实测值,Ac为核心混凝土截面面积.

629 kN, 0.1Nu

1 887 kN, 0.3Nu

3 145 kN, 0.5Nu

579 kN, 0.1Nu

1 737 kN, 0.3Nu

2 895 kN, 0.5Nu

4 巨型柱轴压承载性能影响因素分析

4.1 钢管-混凝土黏结作用的影响

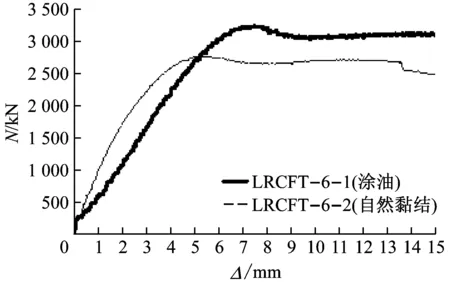

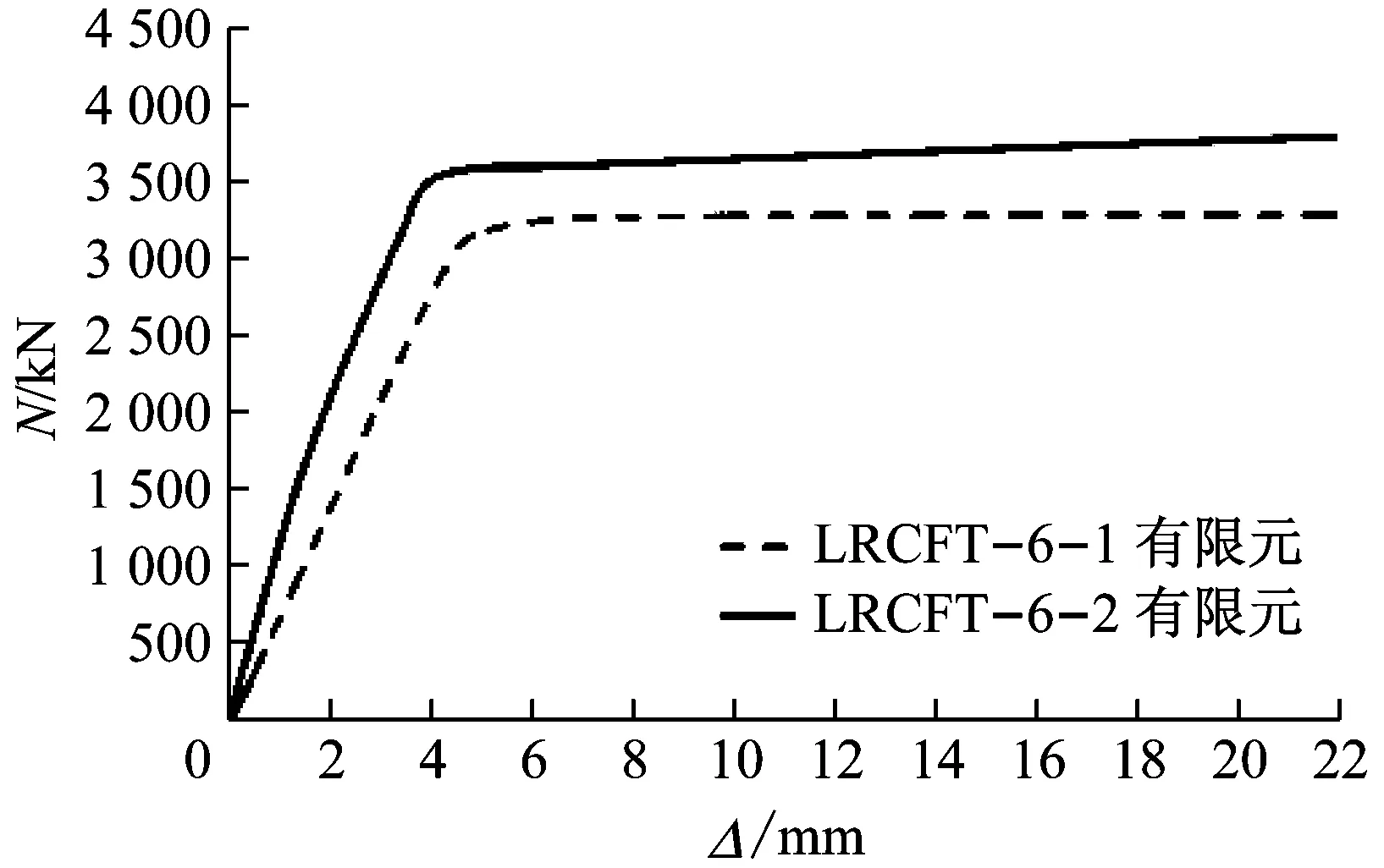

为考察钢管-混凝土黏结作用对巨型钢管混凝土柱轴压承载性能的影响,在第1批试件中,设计了试件LRCFT-6-1与LRCFT-6-2,2个试件唯一的差别是LRCFT-6-1在混凝土浇筑前,在钢管内壁涂油,以忽略黏结作用的影响,而LRCFT-6-2则不做任何处理,以考虑钢管-核心混凝土界面间自然黏结的影响,其他条件完全一致,且均不设置任何传力构造.图11a将LRCFT-6-1与LRCFT-6-2的轴向荷载-位移(N-Δ)曲线进行了对比,因LRCFT-6-2出现了钢管焊缝撕裂的非正常破坏模式,导致其承载力比涂油的LRCFT-6-1试件承载力还低,但在曲线进入塑性阶段前,LRCFT-6-2的弹性刚度高于LRCFT-6-1,表明钢-混凝土黏结作用参与了轴向荷载传递.为进一步研究黏结作用对巨型钢管混凝土柱的轴压承载性能的影响,分别建立考虑和不考虑黏结作用的有限元模型进行计算,由图11b可知,黏结作用对巨型钢管混凝土柱轴压承载性能影响较小.

a 测点位置示意

b 试件LRCFT-10-H2-2

c 试件LRCFT-10-H2-3

d 试件LRCFT-10-H3-1

e 试件LRCFT-10-H3-2

f 试件LRCFT-10-H4

4.2 分配梁的影响

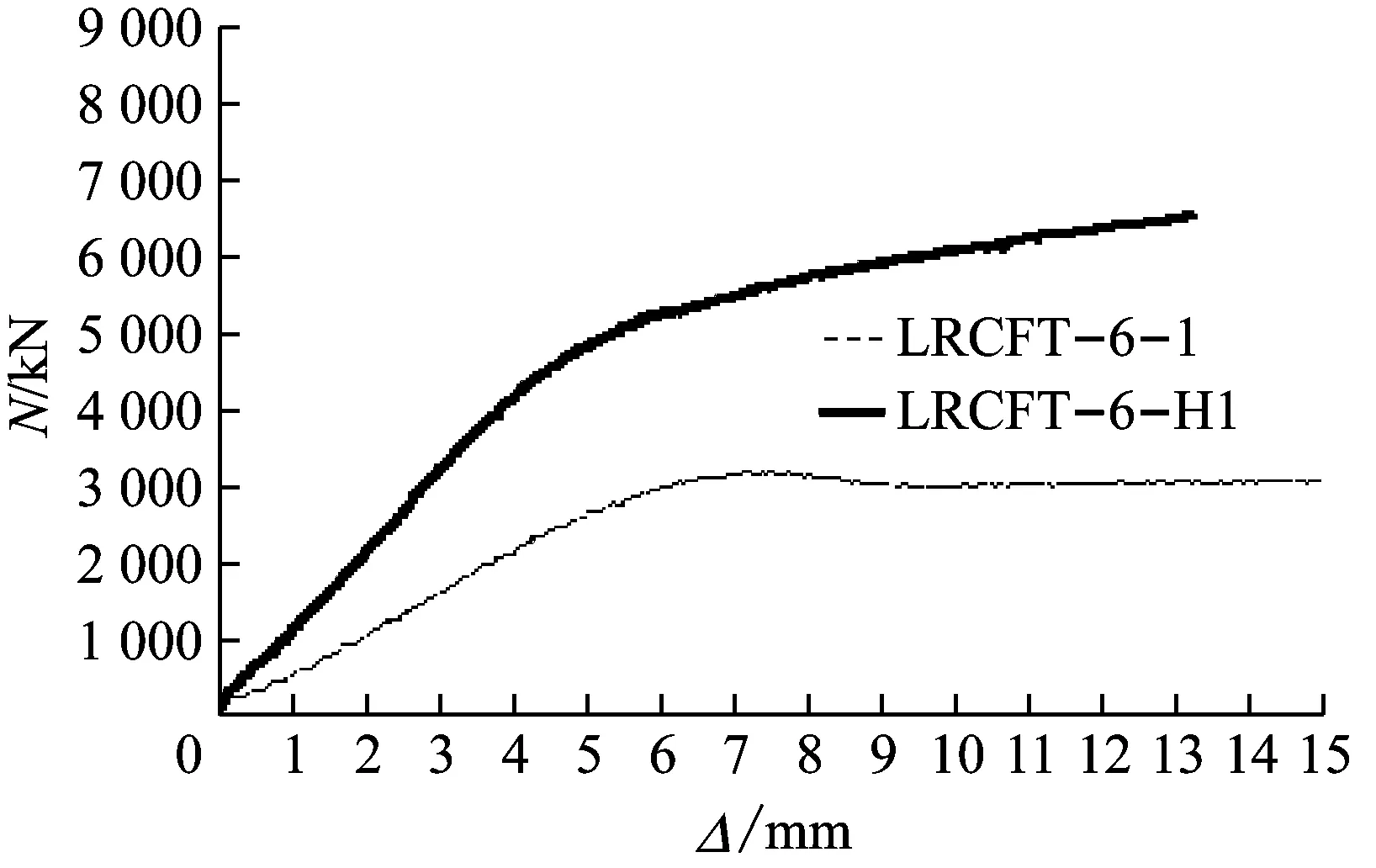

试件LRCFT-6-1与LRCFT-6-H1的唯一区别是前者不设分配梁而后者设分配梁.图12将LRCFT-6-1与LRCFT-6-H1的竖向荷载-位移曲线进行了对比.可以看出,2个试件均表现出了良好的延性性能,钢管内设置分配梁的LRCFT-6-H1试件,极限承载力明显大于LRCFT-6-1,表明分配梁可有效将作用在钢管壁上的力传递给核心混凝土,且远大于钢管-核心混凝土黏结作用的影响.

4.3 分配梁截面的影响

考虑到“夹钳”效应及黏结作用对混凝土承受内力的影响,同时考虑到第1、2批试件未直接测量混凝土承担的荷载,无法量化分配梁的荷载传递能力,因此,本小节仅对第3批设不同截面分配梁的试件进行对比分析.

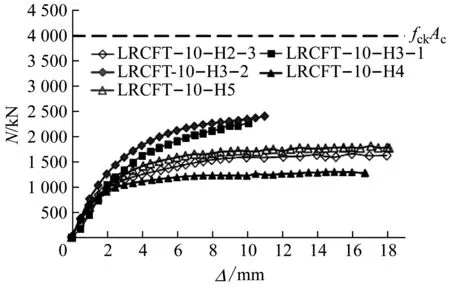

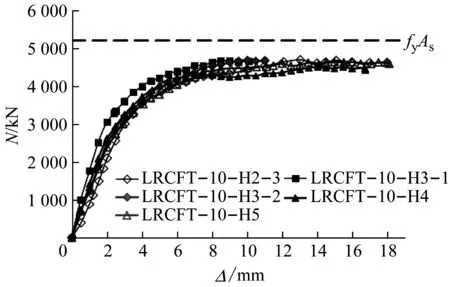

第3批试件中除LRCFT-10-H2-2外,其余5根试件只是采用的分配梁截面不同,其余均相同.图13将第3批采用加载构造B的5根试件的试验竖向荷载-位移曲线、混凝土承担荷载-位移曲线、钢管承担荷载-位移曲线进行了汇总对比.图中,混凝土承担的荷载通过压力传感器测得,钢管承担荷载由试验机竖向力与压力传感器测力的差值得到.图中,试件的名义承载力用虚线标出.

a LRCFT-6-1与LRCFT-6-2试验荷载-位移曲线

b LRCFT-6-1与LRCFT-6-2有限元荷载-位移曲线

Fig.11Comparisonofaxialload-deformationcurvesbetweenspecimenLRCFT-6-1andLRCFT-6-2

图12 试件LRCFT-6-2与LRCFT-6-H1荷载-位移曲线

Fig.12Comparisonofaxialload-deformationcurvesbetweenspecimenLRCFT-6-2andLRCFT-6-H1

根据图13可以看出,①试件试验承载力均未达到轴压名义承载力.②为研究分配梁破坏模态及传力机制,第3批试件的分配梁特意取较小的截面,保证分配梁的塑性破坏发生在混凝土的压碎破坏之前.图中混凝土试验承担的荷载均未达到名义承载力,表明本文对分配梁截面尺寸的设计达到试验目的.③混凝土承担的荷载取决于分配梁横截面的大小.随着分配梁截面尺寸的增大,混凝土能够承担的荷载增大.分配梁塑性屈服后传递混凝土的荷载基本维持不变,因此在试验后期混凝土荷载-位移曲线呈现出水平段的特征.④设置加载构造B试件的钢管均未达到全截面屈服.主要原因是,加载梁下方的钢管实际上受到集中荷载作用,钢管非均匀受力导致其无法达到全截面屈服.⑤所有设置分配梁的试件均表现出良好的延性性能.通过前文对分配梁构造破坏模式的分析可知,在试验中分配梁的梁端产生明显的塑性变形.分配梁受力示意如图14所示,当竖向荷载施加在管壁上时,分配梁类似于“扁担”支撑在核心混凝土上.试验现象中试件顶部钢管与核心混凝土之间出现的相对滑移实质来源于分配梁在受力过程中产生的剪切塑性变形.本文试件良好的延性性能是基于分配梁在破坏之前较好的塑性变形能力.

a 试验竖向荷载-位移曲线汇总

b 混凝土承担荷载-位移曲线汇总

c 钢管承担荷载-位移曲线汇总

a 加载前b 试件破坏时

图14分配梁受力示意图

Fig.14Mechanismofdistributivebeam

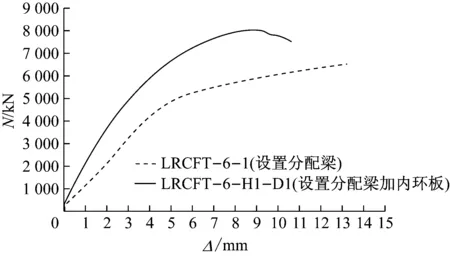

4.4 不同传力构造的影响

试件LRCFT-6-H1与LRCFT-6-H1+D1的差别只是后者增设了内环板.图15将LRCFT-6-H1与LRCFT-6-H1+D1的竖向荷载-位移曲线进行了对比.由图15可以看出,与仅设置分配梁相比,将分配梁与内环板结合设置后,试件承载力显著增大.图15中,试件LRCFT-6-H1+D1荷载位移曲线出现了下降段,是由于核心混凝土发生了压溃破坏(根据试验现象确定,见图6b).

图15 LRCFT-6-H1与LRCFT-6-H1+D1荷载-

Fig.15Comparisonofaxialload-deformationcurvesbetweenspecimenLRCFT-6-H1andLRCFT-6-H1+D1

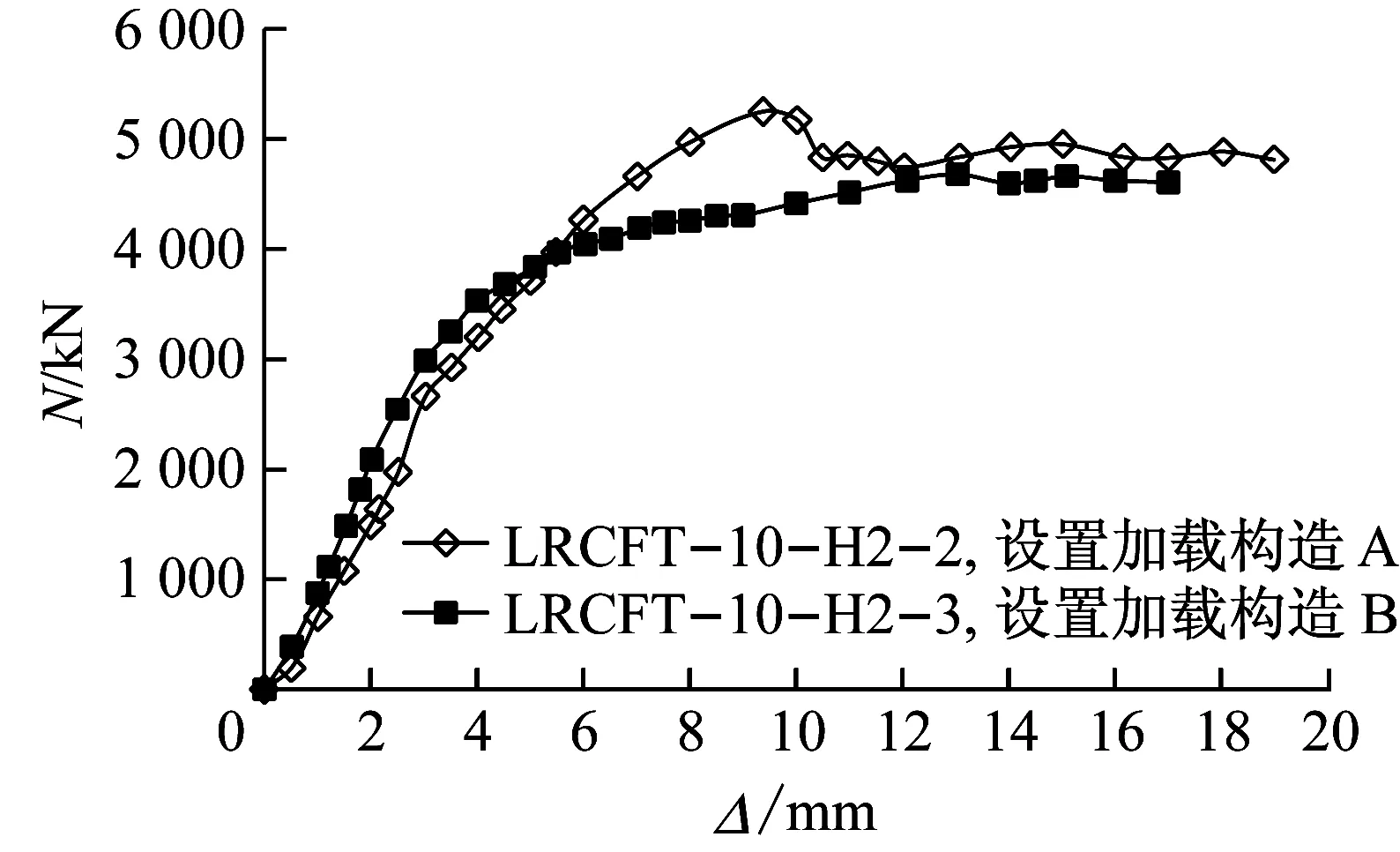

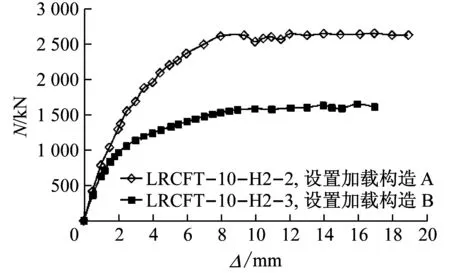

4.5 “夹钳效应”的影响

设置不同加载构造对混凝土承担力的影响主要取决于“夹钳”效应对混凝土承担荷载的影响.第3批试件特别针对这种情况进行了对比.图17分别将试件LRCFT-10-H2-2与试件LRCFT-10-H2-3竖向荷载-位移曲线、混凝土承担荷载-位移曲线以及钢管承担荷载-位移曲线进行了对比.图16a、16b、16c中的纵坐标N分别代表竖向总荷载、钢管承担的竖向荷载与核心混凝土承担的竖向荷载.

由图16可知,设置加载构造A的试件,混凝土承担的荷载明显高于设置加载构造B的试件,高出约大1 000 kN左右.以上结果表明第3批试件采用加载构造B及在钢管内壁涂油措施后明显减小了“夹钳”效应的不利影响,为量化分配梁传递竖向荷载的能力提供了可用的数据.设置加载构造B之后,钢管由于受到集中荷载导致无法达到全截面屈服.因此,试件LRCFT-H2-3的钢管极限承载力也小于试件LRCFT-H2-2.

b 钢管承担的轴向荷载-位移曲线

c 混凝土承担的竖向荷载-位移曲线

Fig.16Comparisonofaxialload-deformationcurvesbetweenspecimenLRCFT-10-H2-2andLRCFT-10-H2-3

5 结论

(1) 轴压系列试验主要针对分配梁构造和分配梁加内环板构造两种传力措施展开.从试件破坏模式可以得出,分配梁发生剪切破坏,在梁端区域形成剪切屈服段,大部分塑性变形在剪切屈服段产生,分配梁剪切屈服段以外区域的塑性变形不明显;部分试件分配梁梁端腹板及上、下翼缘出现贯通撕裂裂缝;分配梁加内环板构造未破坏.

(2) 对比自然黏结与设分配梁的试件,可知在钢管内设置分配梁构造后,试件的极限承载力显著增大,分配梁将作用在钢管壁上的力传一部分给核心混凝土,使核心混凝土也参与承担一部分工作.从比较中可以看出,分配梁所起的作用远大于黏结强度所起的作用,可以说明采用分配梁这种传力构造形式是十分有效的.

(3) 通过分析得出,当竖向荷载施加在管壁上时,分配梁类似于“扁担”支撑在核心混凝土上.试验现象中试件顶部钢管与核心混凝土之间出现的相对滑移实质来源于分配梁在受力过程中产生的剪切塑性变形.当仅考虑分配梁构造传力时,混凝土承担的荷载取决于分配梁传递荷载的能力与分配梁下方局部混凝土的承压能力.随着分配梁截面尺寸的增大,混凝土能够承担的荷载增大.

(4) 试件LRCFT-6-H1与LRCFT-6-H1+D1的差别只是后者增设了内环板.通过对比LRCFT-6-H1与LRCFT-6-H1+D1的竖向荷载-位移曲线可以看出,与仅设置分配梁相比,将分配梁与内环板结合设置后,试件承载力显著增大.

(5) 设置加载构造A的试件,混凝土承担的荷载明显高于设置加载构造B的试件,高出约大1 000 kN左右,表明第3批试件采用加载构造B及在钢管内壁涂油措施后明显减小了“夹钳”效应的不利影响,为量化分配梁传递竖向荷载的能力提供了可用的数据.