铁路运输集装箱装载质量智能检测系统研究

王宴平 (中国铁路上海局集团有限公司 合肥货运中心,安徽 合肥 230001)

1 现状

随着铁路现代物流迅猛发展,铁路集装箱运量逐年快速增长。2017年,铁路集装箱发送量达1031万TEU,较2016年增长37%,集装箱运输已成为铁路物流的发展方向和主要增长点。

将集装箱均衡、稳固地装入铁路货车,是确保集装箱运输安全的首要前提。集装箱装入货车后,如发生超载或偏载、偏重达到极限值,在运输过程中受到冲撞或外力作用时容易侧翻,引发铁路交通事故[1]。为确保集装箱运输安全,需在装车阶段对集装箱内货物装载质量和集装箱装车质量进行检测,既要保证集装箱内货物重量及偏载、偏重在允许范围内;又要确保集装箱装入铁路货车后,集装箱重心与货车中心竖直重叠或误差在允许范围内。

近年来,铁路货运部门在集装箱装载安全检测技术方面,开展了大量研究。如车站广泛使用汽车衡、起重机电子秤检测集装箱重量;使用轨道衡检测货车重量;使用超偏载仪、轮重测定仪既能检测货车重量,又能检测货车偏载、偏重情况。但上述设备功能均不完善,汽车衡、电子秤、轨道衡仅能用于检测重量,而无法检测集装箱及货车装载是否偏载、偏重;轮重测定仪、超偏载仪只能在装车后使用,无法做到装车前预防和装车中控制,且无法检测箱内货物装载重量及偏载、偏重情况。在集装箱装车后防车辆偏载方面,有些车站制作了防偏载定位器、防偏载辅助杆等辅助工具。但这些辅助工具均需停止作业后人工测量,不仅影响装车效率,还危及人身安全。因此,需要研制一套智能检测设备,既能在装车前检测集装箱箱内货物超载、偏载及偏重情况,又能在装车过程中检测集装箱装车后货车是否超载、偏载或偏重,从而实现装车源头控制,安全关口前移[2]。

2 集装箱装载质量智能检测系统

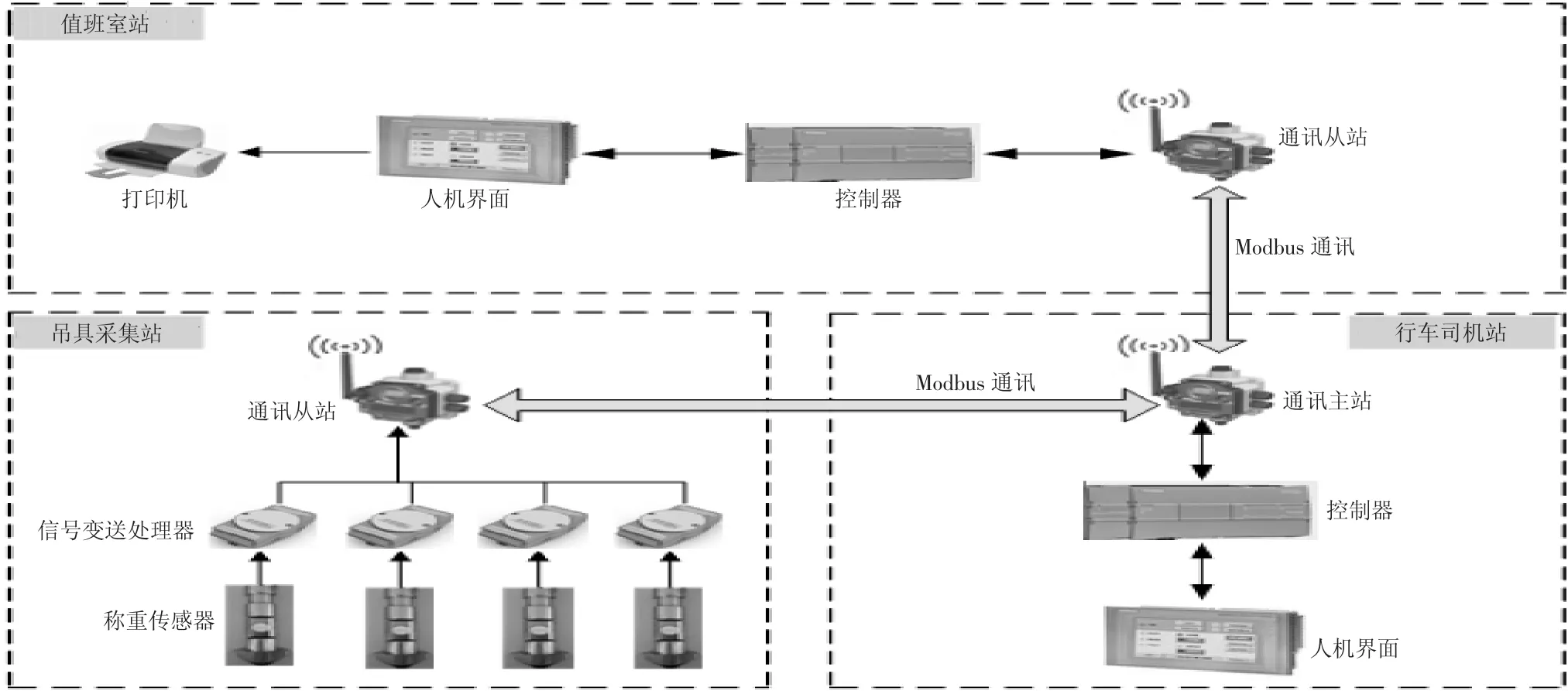

集装箱装载质量智能检测系统,由集装箱内货物装载质量智能检测子系统和集装箱装车质量智能检测子系统两部分组成。系统示意如图1所示。

图1 集装箱装载质量智能检测系统示意图

2.1 集装箱内货物装载质量智能检测子系统

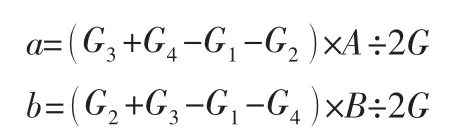

集装箱内货物装载质量智能检测子系统,用于检测集装箱内货物超载、偏载及偏重情况。主要由称重拉力传感器、信号变送放大器、无线信号发射器、无线信号接收端、CPU及人机界面等部分组成,如图2所示。集装箱吊具的4个旋锁上各安装1个称重拉力传感器,用于检测集装箱4个角件所承受的重力[3]。信号变送放大器将称重拉力传感器所采集的信号转化为可采集、可处理的标准模拟量信号。无线信号发射器将此信号传递给无线信号接收端,在对数据进行模数转换后,控制器CPU按照计算超载、偏载、偏重的专用程序处理数据,处理结果(超载、偏载、偏重数值)在起重机司机室人机界面上显示并可打印输出[4]。

图2 集装箱内货物装载智能检测子系统

数据采集及处理流程为“称重拉力传感器→信号变送放大器→无线信号发射端→无线信号接收端→CPU→人机界面→打印机”。当起重机吊起集装箱后,该子系统通过安装在吊具蘑菇头上的称重拉力传感器,检测出每个蘑菇头所承受重量,在数据转换并进行系统计算后,得出集装箱重量及箱内货物偏载、偏重数值[5]。若集装箱超载、偏载、偏重数值在允许范围内,可继续装车运输;反之,停止装车,开箱整理。

结构原理及功能如下:

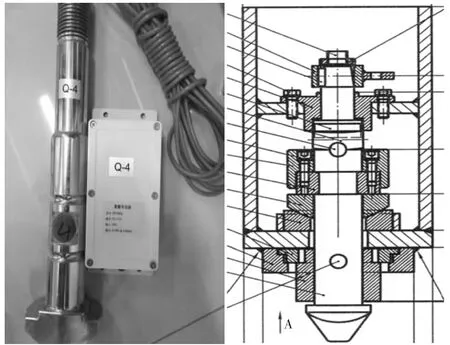

(1)转锁结构。在转锁中部安装称重拉力传感器,信号电缆从转锁尾部引出(如图3所示)。称重拉力传感器与转锁的整体结构,保证了传感器与转锁的稳定配合,提高了检测数据的准确性、可靠性。

(2)信号处理。采用信号变送放大器。拉力称重信号要经微处理器对力值数据进行采样并滤波后,才能变为标准的电信号。对测量信号进行滤波处理,硬件上采用π型和T型滤波,软件上采用前置低通滤波和自适应滤波两种数字滤波方式,对滤波处理后的标准信号采取采样值平均法再次进行滤波处理,最大限度降低摇晃对测量数据稳定性的影响,确保测量数据准确、可靠[6]。

(3)数据传输。为将称重拉力传感器采集到的数据信息稳定地向外传输,系统采用与手机相同的2.4G跳频扩频FHSS无线传输技术,确保传输距离不少于1公里。无线网络通讯采用了国际通用的无线控制网络协议,其优点是安全、可靠且能支持大量网络节点和多种网络拓扑。其底层通讯规约采用国际通用的MODBUS RTU协议,提高了整个无线网路通讯系统的稳定性、通用性和兼容性,有利于系统的功能扩展和深度开发。

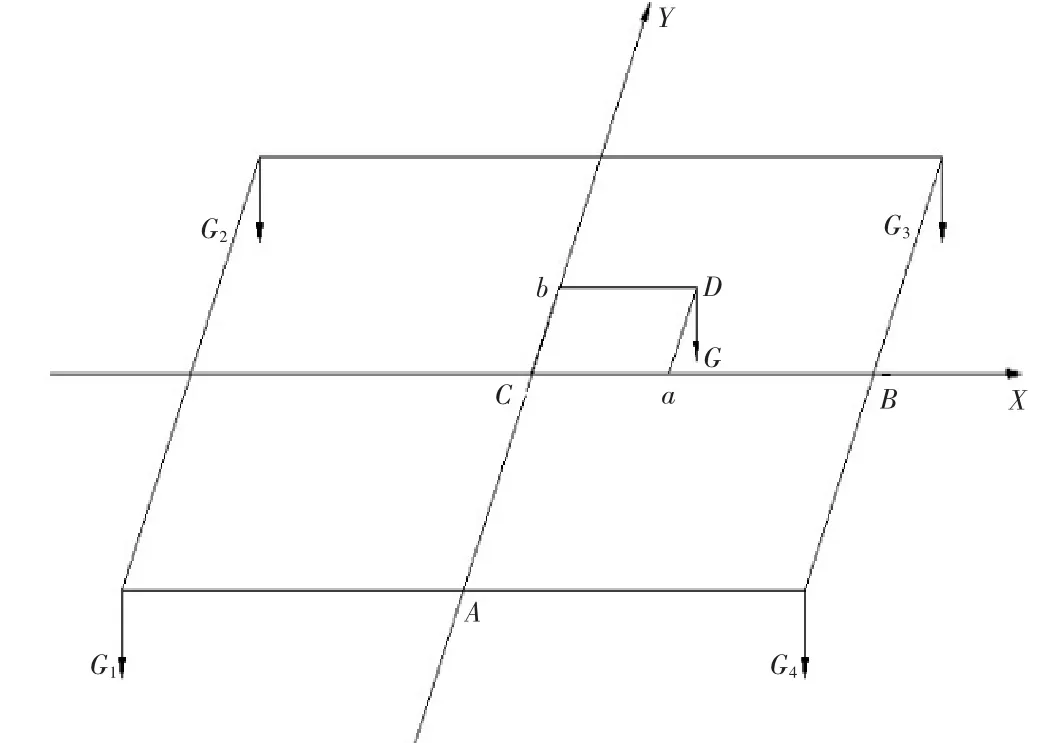

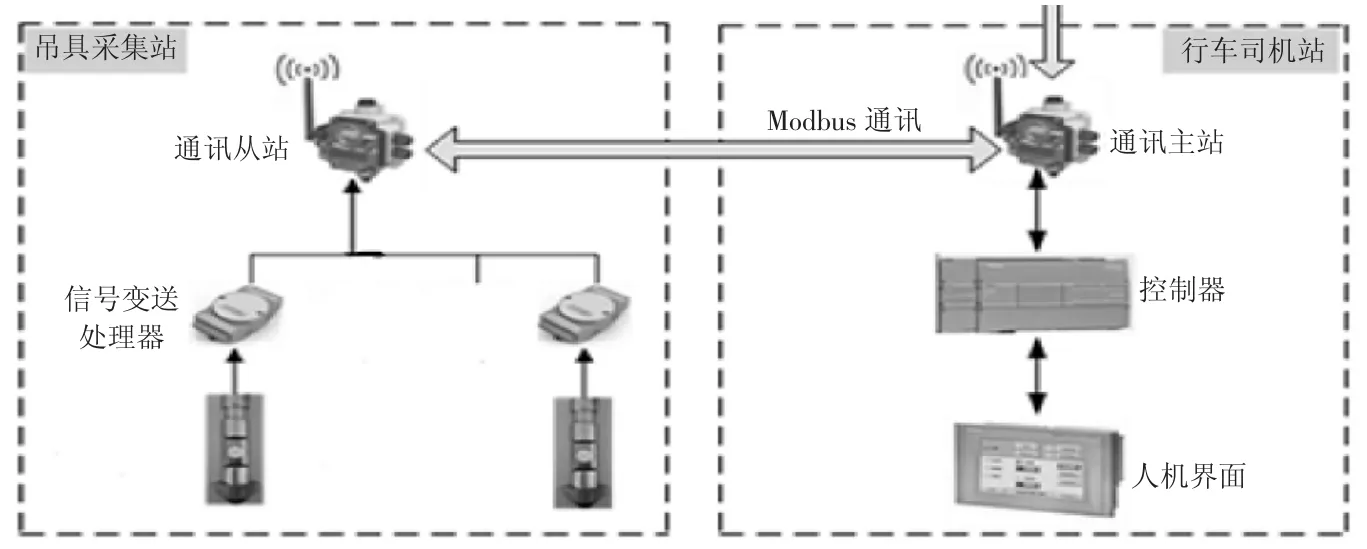

(4)数值计算。对4个称重拉力传感器所采集的每组数据 (G1、G2、G3、G4)进行计算,即可得到超载、偏载、偏重数值。计算原理如图4所示。

图3 转锁结构装配图

图4 数值计算原理图

图4中,G1、G2、G3、G4为集装箱吊具旋锁内4个称重传感器所测得的重量,G为集装箱总重,A、B分别为4个传感器之间的纵向和横向中心距。以集装箱水平面几何中心C为坐标原点,建立x轴、y轴直角坐标系,集装箱重心D的坐标为(a,b),即重心在x、y轴上的偏移量。

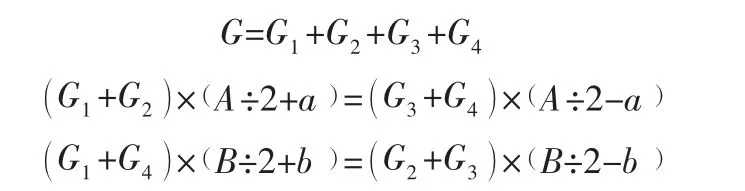

根据力平衡原理,有:

根据以上3式,得出:

式中,a为偏重数值,b为偏载数值。以上公式经编程后存储在PLC中,CPU自动进行数据采集和计算,获得G、a、b的数值。a、b值可为正数,也可为负数,图示位置a、b值都是正的。当a值为负值时,表示D点在Y轴左侧。当b值为负值时,表示D点在X轴下侧。负值表示反向偏重和反向偏载。

当|a|>3000kg时,起重机司机室内的触摸屏会自动将偏重数值显示框变为红色并闪烁报警,提示集装箱偏重超过极限值。

当|b|>50mm时,触摸屏会自动将偏载数值显示框变为红色并闪烁报警,提示集装箱偏载超过极限值。

当G>30480kg时,触摸屏会将总重数值显示框变为红色并闪烁报警,提示集装箱已超重。

根据偏载、偏重值的正负,重心D点在触摸屏4个不同区域显示,起重机司机可据此通知作业人员调整集装箱内货物装载位置。

(5)应用及操作。为便于起重机司机和货运人员及时掌握集装箱装载质量,在司机室和货运员室各配置一台手持工业电脑PDA,在其人机界面可输入集装箱箱号和车号等信息,并预留二维码扫描集装箱编号的功能[7]。当集装箱吊离地面后稍作停顿,待数据稳定后,通过主站触摸屏或手持PDA输入集装箱编号、车号,将检测结果与箱号、车号一并保存并可打印。当重量超过极限值时,即进行声光报警;当偏载或偏重超过极限值时,对应区域显示红色,并声光报警,提醒集装箱在对应的红色区域偏载或偏重。

2.2 集装箱装车质量智能检测子系统

经“集装箱内货物装载质量智能检测子系统”检测,超载、偏载、偏重在允许范围的集装箱,可装入铁路货车。集装箱装车智能检测子系统,用于检测集装箱装入铁路货车后,货车的超载、偏载及偏重情况。

2.2.1 货车超载情况检测

铁路运输的20英呎集装箱和40英呎集装箱,标准重量均是30480kg。装运集装箱的铁路货车有敞车、平板车(含集装箱专用平板车和两用平板车),1辆敞车或1辆平板车可装1只40英呎或2只20英呎集装箱,且该类型货车最大容许装载重量均在61吨以上。因此,凡经“集装箱内货物装载质量智能检测子系统”检测未超载的集装箱装入货车后,货车均不超载。

2.2.2 货车偏重情况检测

(1) 敞车偏重

不同类型的铁路敞车内长范围是12500~13000mm,一个40英呎集装箱或两个20英呎集装箱(合计) 的外部总长12116mm,两者长度相差384~884mm。在以下两种极端装载情况:

①一只标准重量且偏重达极限值(3吨)的40英呎集装箱,在极端装载情况(即集装箱偏重端紧贴敞车一端内墙)下,空隙(384~884mm)全部留在敞车另一端,根据力矩平衡原理,计算得出偏重量为3.92~4.32吨。

②两只标准重量且偏重达极限值(3吨)的20英呎集装箱,紧贴敞车一端内墙时,空隙(384~884mm)全部留在敞车另一端,根据力矩平衡原理,偏重量为4.7~6.84吨。

以上两种情况,符合《铁路货物装载加固规则》“两转向架承受重量之差不得大于10吨”规定。因此,凡经“集装箱内货物装载智能检测子系统”检测,偏重量未超极限值的集装箱装入敞车后,无论集装箱在车内靠前或靠后放置,货车偏重量均在允许范围内。

(2) 平板车偏重

由于集装箱在平板车上装载,位置是固定的,且集装箱中心线与平板车中心线上下对正。在以下两种情况:

①当1辆平板车装1只40英呎集装箱时,平板车的偏重程度与集装箱偏重程度相同。

②当1辆平板车装2只20英呎集装箱时,根据力矩平衡原理,货车偏重量等于两箱偏重量之和(偏重方向不同时,正负抵消)的一半。

因此,凡经“集装箱内货物装载智能检测子系统”检测,偏重量未超限的集装箱,装上平板车后,货车偏重量均在允许范围内。

2.2.3 货车偏载情况检测

(1)铁路平板车偏载分析

集装箱在铁路平板车上装载,靠其上平面与车辆纵横中心线对称分布的4个蘑菇头固定,且集装箱中心与平板车中心在一条铅垂线上。当1辆平板车装1只40英呎集装箱时,平板车的偏载程度与集装箱偏载程度相同。1辆平板车装2只20英呎集装箱时,如2只集装箱偏载方向一致,根据力矩平衡原理,货车偏载值介于2只集装箱偏载值之间;如2只集装箱偏载方向相反,根据力矩平衡原理,货车偏载值是2只集装箱偏载值之差。经上述分析,集装箱装入平板车后,货车偏载值小于或等于集装箱内货物偏载值。

《铁路货物装载加固规则》“装车后货物总重心的投影应位于货车纵、横中心线的交叉点上。必须偏离时,横向偏离量不得超过100mm。”而集装箱偏载量极限值为50mm。因此,凡经“集装箱内货物装载智能检测子系统”检测偏载数值未超极限值的集装箱装入平板车后,货车偏载在允许范围内。

(2)铁路敞车偏载分析及检测技术

不同型号的铁路敞车内宽2890~2900mm,40英呎和20英呎集装箱的外宽均为2438mm,两者宽度差452~462mm。集装箱装入铁路敞车后,存在三种极限情况。

第一种情况:集装箱靠敞车一侧装载,但箱内货物均衡。将1只40英呎或2只20英呎标准重量且箱内货物装载均衡的集装箱装入敞车,在极端装载情况(集装箱紧贴敞车一侧墙),空隙(452~462mm)留在敞车另一侧。根据力矩平衡原理,计算出的偏载值为128.3~131.6mm。

第二种情况:集装箱靠敞车一侧装载,箱内货物偏载,且偏载方向与集装箱在车内位置方向一致。将箱内货物偏载达极限值的1只40英呎集装箱(偏载50mm)或2只20英呎集装箱(均偏载50mm)装入敞车,且集装箱偏载一侧紧贴敞车内墙,空隙(452~462mm)全部留在敞车另一侧。根据力矩平衡原理,计算出的偏载值为157.3~160.2mm。

第三种情况:集装箱靠敞车一侧装载,箱内货物偏载,但偏载方向与集装箱在车内位置方向相反。将第二种情况的集装箱装入敞车,且集装箱偏载一侧远离敞车内墙。根据力矩平衡原理,计算出的偏载值为100.3~103.2mm。

根据《铁路货物装载加固规则》“装车后货物总重心的投影应位于货车纵、横中心线的交叉点上。必须偏离时,横向偏离量不得超过100mm。”在上述三种情况下,均已偏载超限。

为防止集装箱装入敞车后偏载,传统的做法是司索工站在敞车车帮或闸台处,用手推、脚蹬或用钩拖、绳拽,使集装箱落在车辆中间位置。但这种简单操作,很难保证司索工辅助动作与起重机司机落箱同步,且司索工仅凭目测判断集装箱与敞车两侧间隙是否一致,很难保证落箱位置准确。因此,实际装车过程中,经常造成货车偏载。

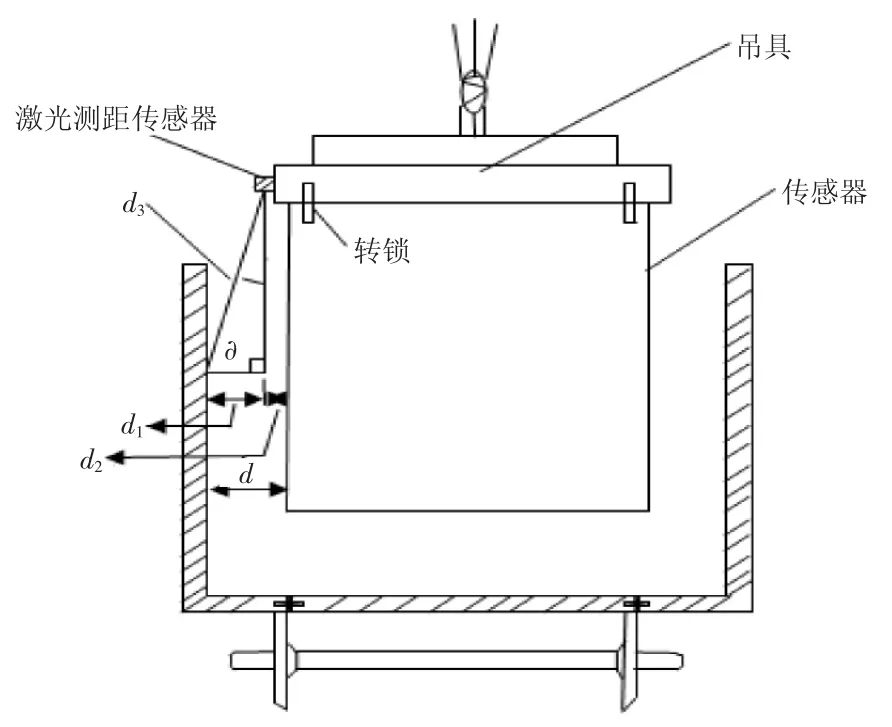

集装箱装车质量智能检测子系统,用于检测集装箱在敞车内装载位置是否符合要求。主要由激光位移传感器、信号变送处理器、无线发射器、无线接收器、控制器和人机界面组成(如图5所示),具有长距离激光精确测距、无线数据传输、数字智能、声光报警等功能。

图5 集装箱装车质量智能检测子系统组成图

在集装箱吊具两端侧面各安装1只(共4只)高精度长距离激光位移传感器,用于测量集装箱侧板与敞车内侧墙的间距,测量数值由信号变送处理器处理后,无线发射至司机室接收器,经控制器处理,通过人机界面(与集装箱内货物装载质量智能检测子系统共用)实时显示集装箱与敞车内侧墙的间隙值。当两侧距离偏差超过极限值时,安装在司机室的声光报警装置即会自动报警,提醒司机调整箱体位置。

系统还具有纠偏功能,即利用“集装箱内货物装载质量智能检测子系统”检测到的箱内货物偏载方向和偏载数值,根据力矩平衡原理计算处理后,将安全落箱区域用绿色框线表示,指导司机将集装箱往箱内货物偏载的反方向移动,缩小集装箱重心与车辆中心偏差,即进行二次纠偏,从源头防止装车后偏载[8]。

关键技术及原理如下:

①间距测量。由于激光位移传感器光束与敞车内侧墙间夹角较小,且敞车内侧墙的表面不平整,导致测量光束射到车内侧墙的折射率很强,且光束的反射量很小,通过光束反射来测量距离的难度较大。为此,要求激光位移传感器的测量光束要集中,光束要很细(小于0.5mm),强度要很大。由于激光传感器与敞车内侧墙的距离为0~20m,并且是动态测量,因此要求激光传感器的性能指标很高。

测量距离计算方法,是利用激光位移传感器实时在线测量传感器与敞车内侧墙的间距d3,再利用直角三角形原理,推算出集装箱与敞车侧墙板的间距d。

公式:d=d1+d2=d3*sin∂+d2

式中d2与∂均为固定值。测出d3,系统即可计算出d值。

图6中:

d:集装箱与敞车侧墙间距;

d1:传感器所在垂直平面与敞车侧墙间距;

d2:传感器所在垂直平面与集装箱侧板间距;

d3:激光传感器与敞车内侧墙间距;

∂:激光位移传感器所投光束与其所在竖直平面的固定夹角。

②数据传输及处理。由于激光传感器安装在吊具上,测量数据在吊具与司机室之间如采取有线传输比较困难,因此需采取无线传输方式。由于集装箱吊具与司机室的最远距离达30~50m,且测量过程是动态的,因此,要求无线传输的波特率很高,抗干扰能力强,误码率低,稳定性好。无线传输模块将测量到的4个距离数据实时传输到司机室的检测系统中。检测系统通过计算和数据处理,将集装箱与敞车左右内侧墙的间距、集装箱重心偏离敞车中心线的距离通过人机界面实时显示。

③声光报警。司机通过人机界面可实时察看集装箱在敞车内的位置是否在安全区域。当两侧距离偏差超过极限值时,检测系统以图像显示、语音提示、声光报警提醒司机调整集装箱位置,防止偏载。

④二次纠偏。将集装箱内货物装载智能检测子系统检测到的偏载数据引入控制器,经数据处理后,对偏载程度较小且未达到极限值的集装箱,指导司机反方向设偏放置,即进行二次纠偏操作,抵消或部分抵消集装箱内货物偏载量,使集装箱重心与敞车的中心重合或将误差缩小至允许范围。

图6 敞车与集装箱间距测量示意图

3 结束语

集装箱装载质量智能检测系统,一是功能更强,既能检测集装箱内货物重量及装载均衡程度,对超载集装箱或偏载、偏重程度超过极限值的集装箱停止装车,又能检测装载集装箱的货车超载、偏载和偏重情况,从源头防止集装箱装载安全事故发生;二是智能化程度高,当超载、偏载、偏重达极限值时自动进行声光报警,并根据集装箱偏载、偏重数值,自动计算集装箱在车底板上的安全落箱位置,指引司机正确操作;三是提高装车效率,使用该系统后,装车效率提高10%以上,作业人数减少20%,减少了因集装箱和车辆装载质量问题产生的整理作业,具有良好的安全效益和经济效益,且为研究集装箱装车智能控制技术打下了基础。