高压加热器轻量化设计方法及探讨

刘继欣,王 琦

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

高压加热器是电站回热系统中的辅机设备,是利用汽轮机抽汽加热给水的热交换器,其主要目的是提高电站热效率。随着电站设计的高参数化,蒸汽压力值随之提升,高压加热器的设计压力和设计温度也在逐步提高。高参数高压加热器的设计方案,导致设备的大型化和重型化趋势愈发明显,因此,设备轻量化设计的重要性也越来越显著。现从高压加热器的结构设计、强度设计等方面进行探讨,提出高压加热器的轻量化设计方法。

1 高压加热器的结构设计

1.1 选用U形管式热交换器

热交换器[1]有浮头式热交换器、固定管板式热交换器、U形管式热交换器、填料函式热交换器等型式。每种类型的热交换器具有各自的特点,U形管式热交换器的特点是可承受较高的运行参数,而且,比固定管板加热器及浮头式加热器少1块管板。U形换热管的一端无约束,可自由热膨胀,所以无热应力,相对于其它型式的热交换器,运行的安全性更高,故高参数的高压加热器,常选用U形管式加热器。

1.2 直连设计

1.2.1 管程与壳程

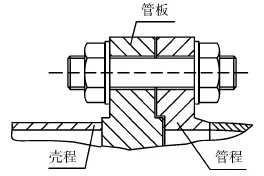

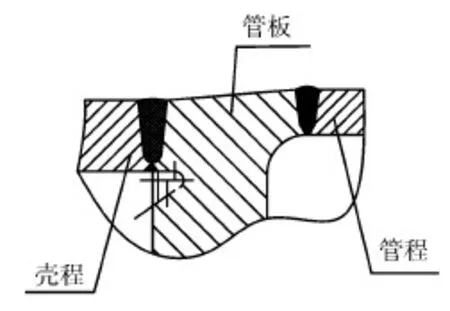

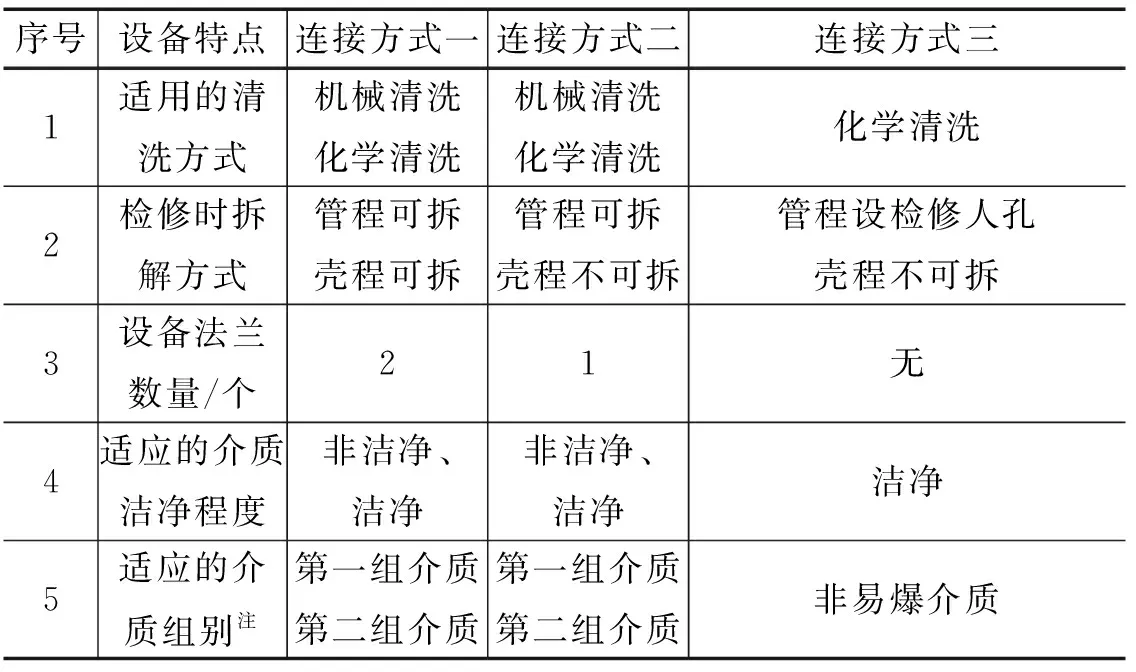

管程、壳程与管板相连的方式,通常有3种形式。管板与壳程法兰、管程法兰相连接的形式,如图1所示。将管板延长段兼作法兰,并与管程法兰相连接的形式,如图2所示。管板与壳程圆筒、管程圆筒通过焊接相连接的形式,如图3所示。3种连接形式的特点各不相同,适用的介质和清洗方式,如表1所示。

图1

图2

图3

表1管程、壳程与管板连接方式特点

序号设备特点连接方式一连接方式二连接方式三1适用的清洗方式机械清洗化学清洗机械清洗化学清洗化学清洗2检修时拆解方式管程可拆壳程可拆管程可拆壳程不可拆管程设检修人孔壳程不可拆3设备法兰数量/个21无4适应的介质洁净程度非洁净、洁净非洁净、洁净洁净5适应的介质组别注第一组介质第二组介质第一组介质第二组介质非易爆介质

注:在TSG21-2016标准(固定式压力容器安全技术监察规程)中,将压力容器的介质分为两组:第一组介质,是毒性危害程度极高的化学介质、易爆介质、液化气体;第二组介质,是除第一组以外的介质[3]。

在3种连接方式中,采用直连方式最为简洁,检修设备时,可沿着壳体的切割线,分离壳程圆筒,抽出壳体后,即可进行检维修。这种方式较适合介质为非易爆的设备,在检修时,可避免因切割设备而引发介质燃爆的事故。

1.2.2 管法兰的密封形式

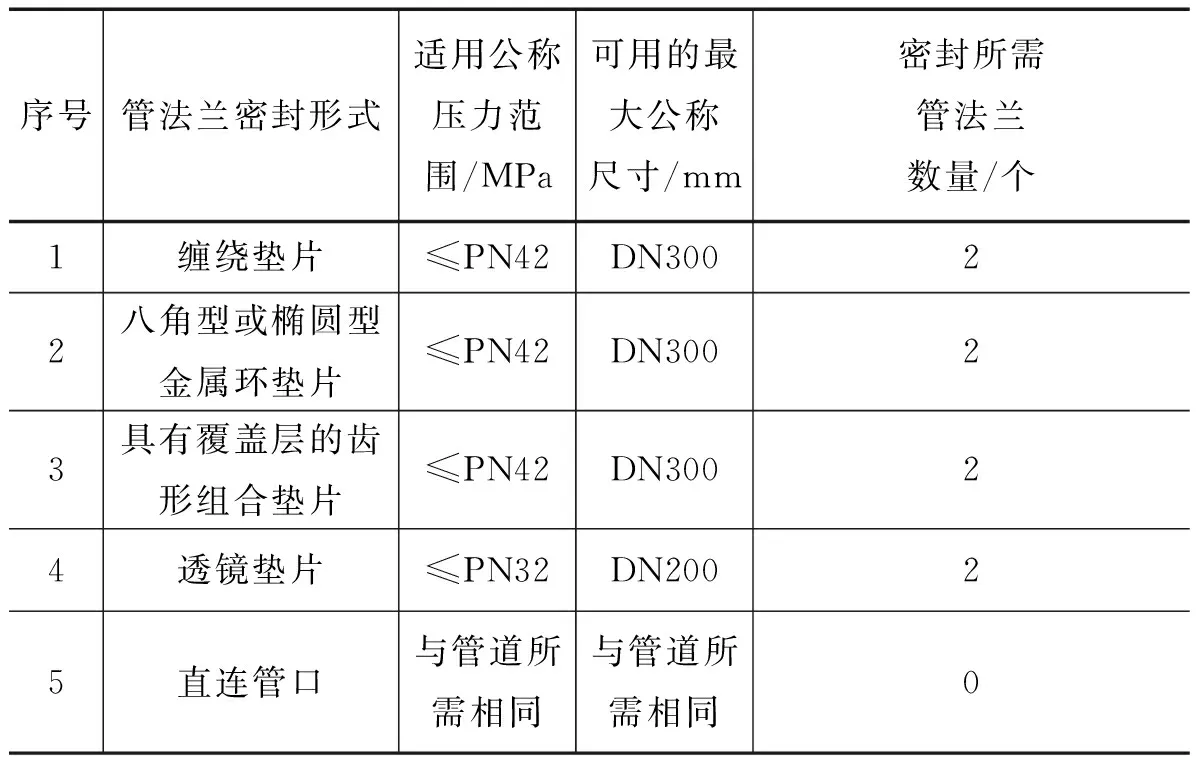

高压管法兰采用的密封,较常见的有5种形式。缠绕垫片的密封、八角形或椭圆形金属环垫片密封、具有覆盖层的齿形组合垫片密封、透镜垫片密封以及直连管口密封。这5种密封形式的适用范围,如表2所示。

表2高压管路法兰密封形式的适用范围

序号管法兰密封形式适用公称压力范围/MPa可用的最大公称尺寸/mm密封所需管法兰数量/个1缠绕垫片≤PN42DN30022八角型或椭圆型金属环垫片≤PN42DN30023具有覆盖层的齿形组合垫片≤PN42DN30024透镜垫片≤PN32DN20025直连管口与管道所需相同与管道所需相同0

直连管口的密封设计,其适用的公称压力、公称尺寸的范围,较其它4种密封方式更宽,连接方式较简洁。在设计直连管口密封时,应注意几个方面的问题。

(1)管口的焊接详图,应在设计总图以及管道接口列表中表达清楚,便于现场安装的准确和无误。

(2)管口的接管长度,应包含安装、切割水压试验工装的裕量。

(3)在设计直连管口时,应同时考虑设备运输时所需的管口保护装置,以及管口的安装方式。

2 热交换器的强度设计

2.1 管板的设计方法

管板是高压加热器的主要部件之一,其重量占设备总重的9%~15%。以600 MW机组的高压加热器管板为例,管板重6~14 t,对管板进行合理的设计,可使设备轻量化,并降低加工制造时的难度,对高压加热器的设计具有较大影响。

高压加热器U形管管板的设计标准,主要有GB/T 151-2014(热交换器)标准、ASME Ⅷ-Ⅰ-2017(压力容器建造规则)、TEMA-2007(管式换热器制造商协会标准)、HEI(表面式给水加热器)标准等。各国的管板计算方法,均考虑了管板周边不布管区的影响及管板周边结构的布置形式。在GB/T 151-2014标准中,考虑了换热管与管板6种不同的连接方式[4]。各标准均以不同的方法计算管板的最大应力值,从而确定管板的设计厚度。

除了应用常规的设计方法,还有分析设计的标准,主要有JB4732-1995 钢制压力容器-分析设计、ASME Ⅷ-Ⅱ-2015(压力容器建造另一规则),通过对热交换器管板内的应力进行计算,并按照应力的分布特点进行分类,用不同的判定准则,确定管板的设计厚度。这种计算方法与常规设计相比,计算所得的结果会更精确,管板的设计厚度亦略有减薄。

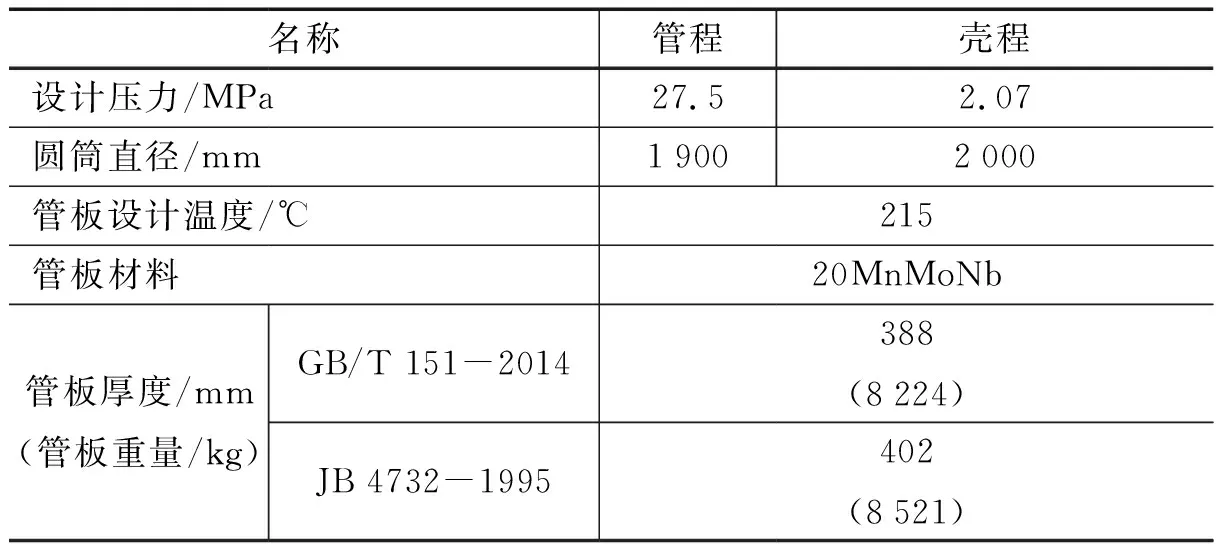

现以某型高压加热器的设计方案为例,采用不同的设计方法,计算管板的设计厚度。计算所得的管板厚度及重量,如表3所示。

表3不同设计方法所得的管板厚度及重量

名称管程壳程设计压力/MPa27.52.07圆筒直径/mm19002000管板设计温度/℃215管板材料20MnMoNb管板厚度/mm(管板重量/kg)GB/T 151-2014388 (8224)JB 4732-1995402(8521)

从表3可知,按不同标准的计算方法,计算所得的管板厚度是不同的,相差的管板重量,最大可达4%。因此,合理的设计方法,可更经济地确定管板的设计厚度,对整个设备的轻量化设计起着重要作用。

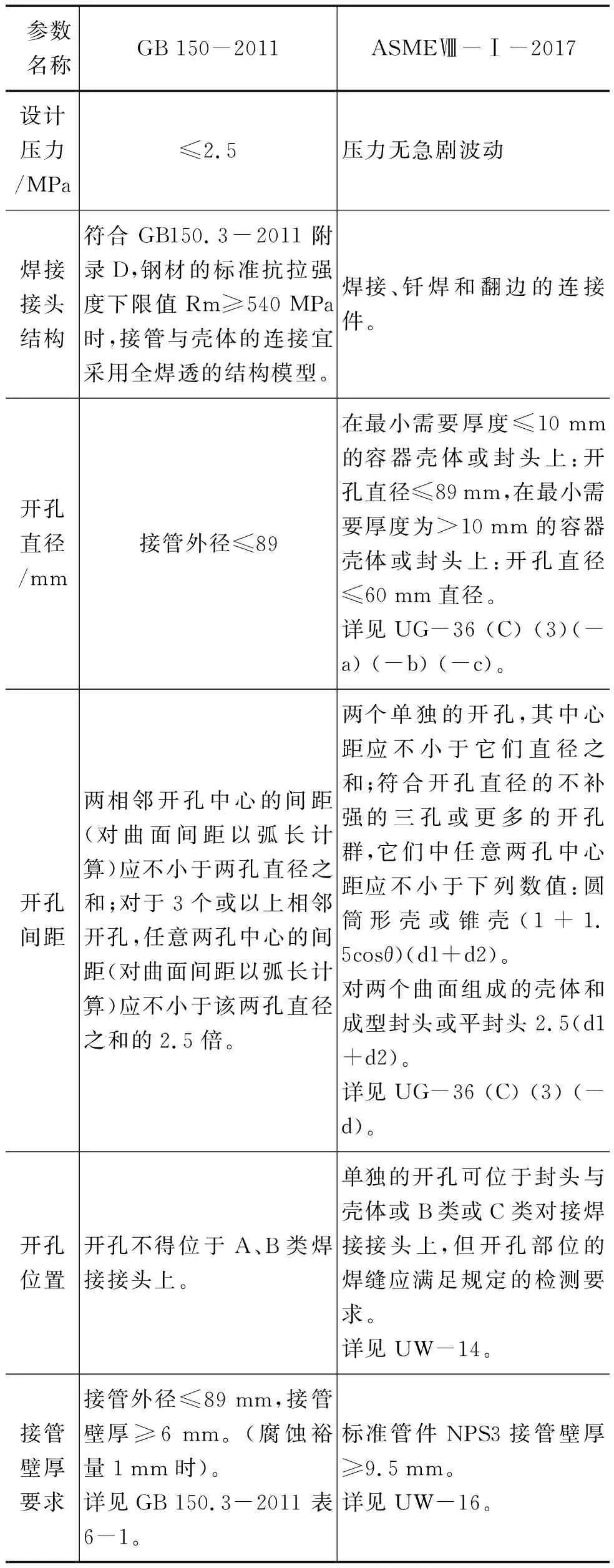

2.2 接管开孔补强的设计方法

当接管开孔DN≤80时,在GB150-2011与ASMEⅧ-I-2017标准中,对于免于补强的适用范围各不相同。接管开孔免于补强的适用范围,如表4所示。

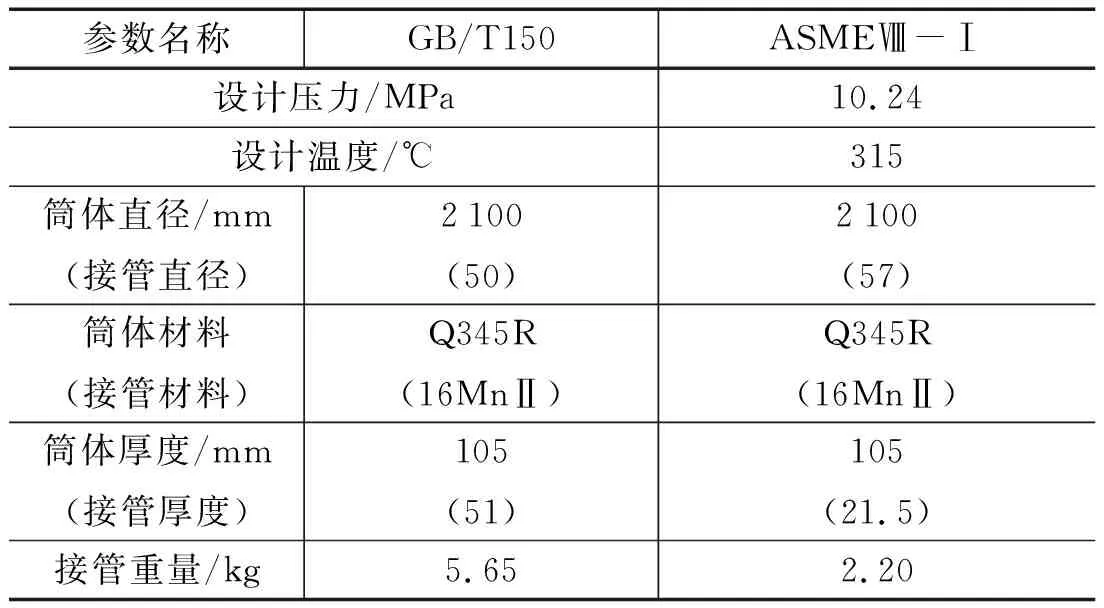

以某开孔补强的设计为例,按不同的方法计算的接管厚度及重量结果,如表5所示。

从表5可知,按不同标准的计算方法所得的接管厚度各不相同,接管重量相差约55%,对于小接管(DN≤80或最终开孔直径≤Ø60.33 mm)的补强计算,可以选用合理的设计方法,并可进行标准化的系列设计,对于整体设备的制造、加工及轻量化产生有利的影响。在不同的工程设计中,应结合项目的需求,选择相应的标准进行强度设计。

表4接管开孔免于补强的适用范围(DN≤80)

参数名称GB 150-2011ASMEⅧ-Ⅰ-2017设计压力/MPa≤2.5压力无急剧波动焊接接头结构符合GB150.3-2011附录D,钢材的标准抗拉强度下限值Rm≥540MPa时,接管与壳体的连接宜采用全焊透的结构模型。焊接、钎焊和翻边的连接件。开孔直径/mm接管外径≤89在最小需要厚度≤10mm的容器壳体或封头上:开孔直径≤89mm,在最小需要厚度为>10mm的容器壳体或封头上:开孔直径≤60mm直径。详见UG-36 (C) (3)(-a) (-b) (-c)。 开孔间距两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和;对于3个或以上相邻开孔,任意两孔中心的间距(对曲面间距以弧长计算)应不小于该两孔直径之和的2.5倍。两个单独的开孔,其中心距应不小于它们直径之和;符合开孔直径的不补强的三孔或更多的开孔群,它们中任意两孔中心距应不小于下列数值:圆筒形壳或锥壳(1+1.5cosθ)(d1+d2)。对两个曲面组成的壳体和成型封头或平封头2.5(d1+d2)。 详见UG-36 (C) (3) (-d)。 开孔位置开孔不得位于A、B类焊接接头上。单独的开孔可位于封头与壳体或B类或C类对接焊接接头上,但开孔部位的焊缝应满足规定的检测要求。详见UW-14。接管壁厚要求接管外径≤89mm,接管壁厚≥6mm。(腐蚀裕量1mm时)。详见GB 150.3-2011 表6-1。标准管件NPS3接管壁厚≥9.5mm。详见UW-16。

表5开孔补强所需接管厚度及重量

参数名称GB/T150ASMEⅧ-Ⅰ设计压力/MPa10.24设计温度/℃315筒体直径/mm(接管直径)2100(50)2100(57)筒体材料(接管材料)Q345R(16MnⅡ)Q345R(16MnⅡ)筒体厚度/mm(接管厚度)105(51)105(21.5)接管重量/kg5.652.20

3 结 语

国外设计的加热器有单位质量的概念,即加热器单位传热面积与本体总质量的比率,用以表示本体简洁和轻巧的程度。以600 MW机组的高压加热器为例,国外设计的加热器质量,为45.5 kg/m2(1998年的数据)[2]。近年的部分数据显示,加热器的单位质量有所上升,但这与加热器管程、壳程的设计压力及设计温度等因素有关,是设计高参数设备的必然结果,因此,更需要对设备进行轻量化设计。