便捷式飞机液压系统清洗车的设计

任再青,张 伟

(空军工程大学航空机务士官学校 航空机械工程系, 河南 信阳 464000)

0 引言

飞机的液压系统为操纵系统、起落架收放系统提供液压能源.液压系统能否正常工作直接影响飞机的飞行安全.现代飞机越来越多地采用舵机、伺服阀等精密液压元器件,对液压系统的清洁度提出了很高的要求[1].如某型飞机的液压系统要求:从飞机上的取样阀采油样,其固体颗粒污染度不高于GJB 420A 7级,含水量不高于150 mg/L.目前就飞机液压系统清洗设备的研究设计较少,部队多采用敞开式的清洗维修方式,容易引起飞机液压系统的二次污染,且存在清洗工序烦琐、工作效率低等问题[2].便捷式飞机液压系统清洗车是根据液压系统清洗标准,基于飞机液压系统工作原理而设计的.该清洗车采用密闭方式与飞机液压系统对接,采取污染监控、缺相保护等手段,方便操作,适用于多型飞机液压系统的清洗,能够提高航空机务维修效率.

1 液压系统清洗工作原理与检测内容

1.1 工作原理

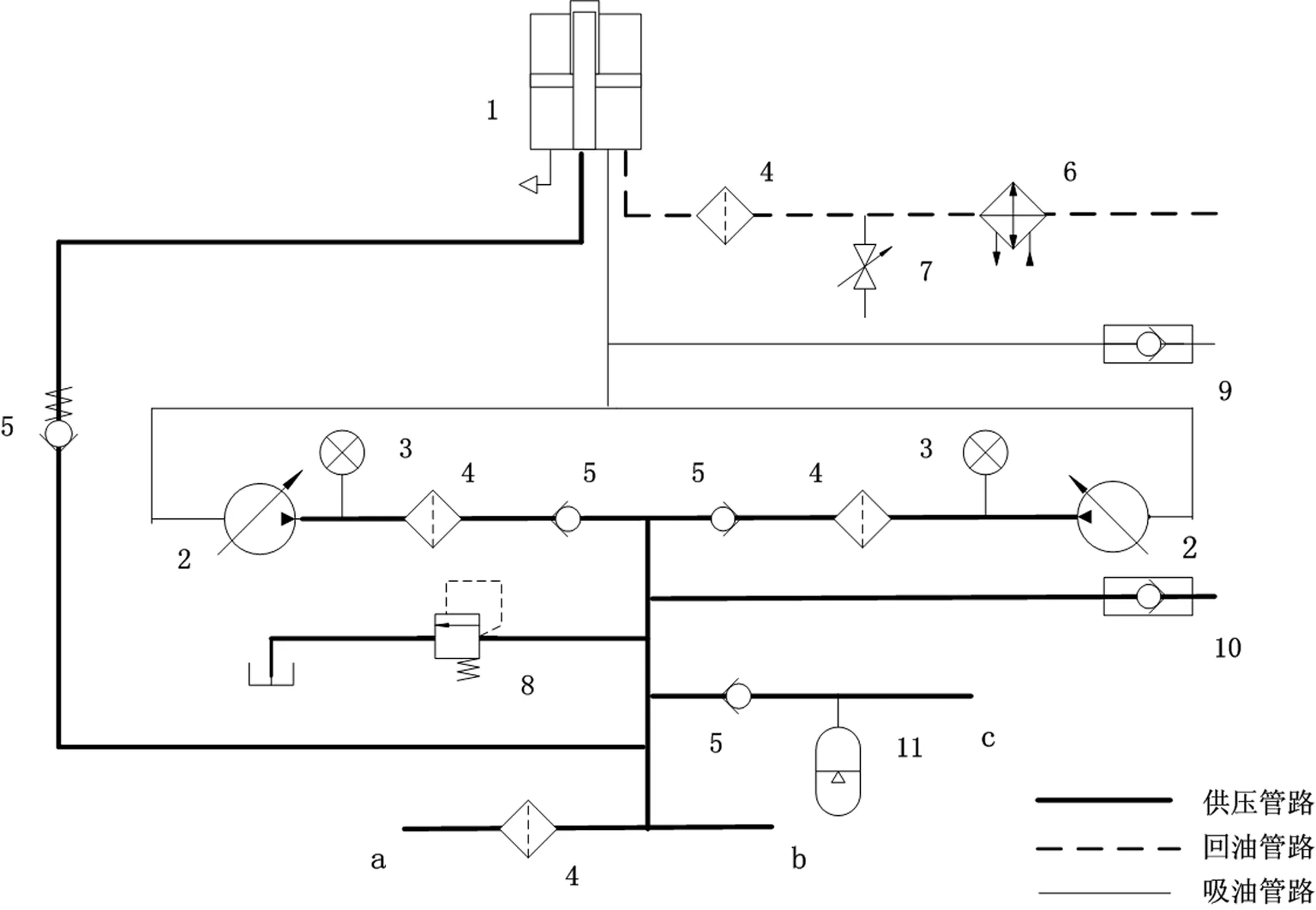

飞机液压系统供压部分如图1所示,由油箱、液压泵、油滤、散热器、取样开关、单向活门、压力表、地面泵吸油接头、地面泵增压接头、安全活门、蓄压器等组成.供压系统的2个液压泵由飞机的2台发动机带动工作.当飞机发动机起动后,液压泵开始工作,从油箱内经吸油管路吸油,液压泵出口后转换为高压油液,经过油滤、单向活门后分为a、b、c三路.a路向飞机起落架收放部分供压;b路向减速板收放部分供压;c路向副翼、平尾操作供压,为提高副翼、平尾工作的灵敏性,该分路上安装有单向活门和蓄压器.a、b、c三路上回油,经回油管路上的散热器、油滤回到油箱.为了提高油液清洁度,防止油液老化,采用密闭式自供增压油箱.为了防止液压系统在液压泵调节系统失效后,爆破导管损坏附件,在供压管路上安装有安全活门.为了检修起落架、减速板、副翼等系统工作方便,供压部分还安装了地面泵吸油接头、地面泵增压接头[3,4].

液压系统清洗时,清洗设备与飞机供压部分地面泵吸油接头、增压接头连接,清洗设备上的液压泵与飞机供压系统的油箱建立新的供压系统,为起落架部分,减速板部分,副翼、平尾部分供压,驱动各部分工作,使得系统油液经清洗设备多次循环工作,液压油多次经过清洗设备上油滤过滤后,污染物被去除,达到系统的清洗目的[5].

图1 供压部分组成图Fig. 1 Composition of the supply pressure part

注:1.油箱,2.液压泵,3.压力表,4.油滤,5.单向活门,6.回油散热器,7.手动开关,8.安全活门,9.地面泵吸油接头10.地面泵增压接头11.蓄压器

1.2 检测要求及内容

1.2.1 清洗设备技术指标要求

油箱容量,≥5 L;油箱增压压力,0.02 MPa;油泵额定工作压力,21.5 MPa;油泵流量,≥170 L/min;系统液压工作温度,-55 ℃~135 ℃;过滤设备绝对过滤精度,5 μm.

1.2.2 检测内容

清洗设备向飞机供压部分增加到规定压力21.5 MPa,此时流量应不小于50 L/min,然后较大速度前后、左右偏转驾驶杆及前后蹬刹车踏板5~6 min,并使减速板收放不少于20次,起落架收放10~20次.

每清洗30 min,从飞机上采样活门处,采集油样,测定油液的污染度,若油液污染度高于GJB 420A 7级,含水量高于150 mg/L,则重复上述操作,直到污染度符合要求为止.

2 液压系统清洗车的组成

液压系统清洗车按照《飞机使用说明书》和《附件维修标准》要求设计,主要由液压系统、电路系统、控制面板等部分组成.

2.1 液压系统组成及原理

液压系统组成如图2所示,主要由液压泵、普通油滤、高精度油滤、散热器、温度表、放气活门、单向活门、安全阀、截止阀A、截止阀B、压力表、取样接头、压力调节阀、供油快卸接头、吸油快卸接头等组成.清洗液压系统前,将清洗车供油快卸接头、吸油快卸接头分别于飞机供压部分地面泵增压接头、吸油接头连接,然后按下清洗车控制面板起动按钮起动电机,清洗车即可进入清洗状态.如果飞机液压油清洁度要求较低,则可以关闭截止阀B,飞机液压系统液压油仅通过普通油滤过滤,完成清洗工作循环.如果飞机液压油清洁度要求较高,则可以关闭截止阀A,飞机液压系统液压油先通过普通油滤过滤、再经过高精度油滤过滤,完成清洗工作循环.当清洗车油滤污染度超过规定值时,普通油滤、高精度油滤均有告警装置,会提醒停止清洗、更换滤芯.清洗车的油液污染度也可以从取样接头处放油取样,进行检测.

2.2 电路系统组成及原理

清洗车电路系统见图3,M1为驱动液压泵工作的电机,其性能参数为15 kW、380 V、50 Hz,M2清洗车的散热风机,其性能参数为2.2 kW、220 V、50 Hz、35 ℃~120 ℃[6].SB1为起动开关,SB2为停止开关,KM1、KM2为接触器,K为换向旋钮.T1、T2、T3三个接点与断相保护开关XJ构成电机断相保护电路、KH1为热继电器,H1、H2为信号指示灯,FU1、FU2、FU3、FU4、FU5为熔断器.

图2 清洗车液压系统组成图Fig. 2 Composition of the cleaning vehicle hydraulic system

注:1.液压泵,2.油滤,3.温度表,4.散热器,5.放气活门,6.单向活门,7.溢流阀,8.高精度油滤,9.截止阀A,10.截止阀B,11.压力表,12.取样接头,13.压力调节阀,14.供油快卸接头,15.吸油快卸接头

图3 清洗车电路系统组成图Fig. 3 Composition of the cleaning vehicle circuit system

工作时,按下SB1起动按钮,电机M1起动带动液压泵工作,此时如果液压泵出现反转,压力不升的状况,可以旋转旋钮K,电机即可自动换向,实现液压泵的正转.如果电机A、B、C线路出现温度过高、线路熔断或者其他缺相故障,T1、T2、T3与断相保护开关XJ配合工作,使得电机断电停止工作,防止电机因缺相大负荷工作而烧坏.电机控制电路中如果电流过大,KH1热继电器会自动断开电路,避免烧坏电机.

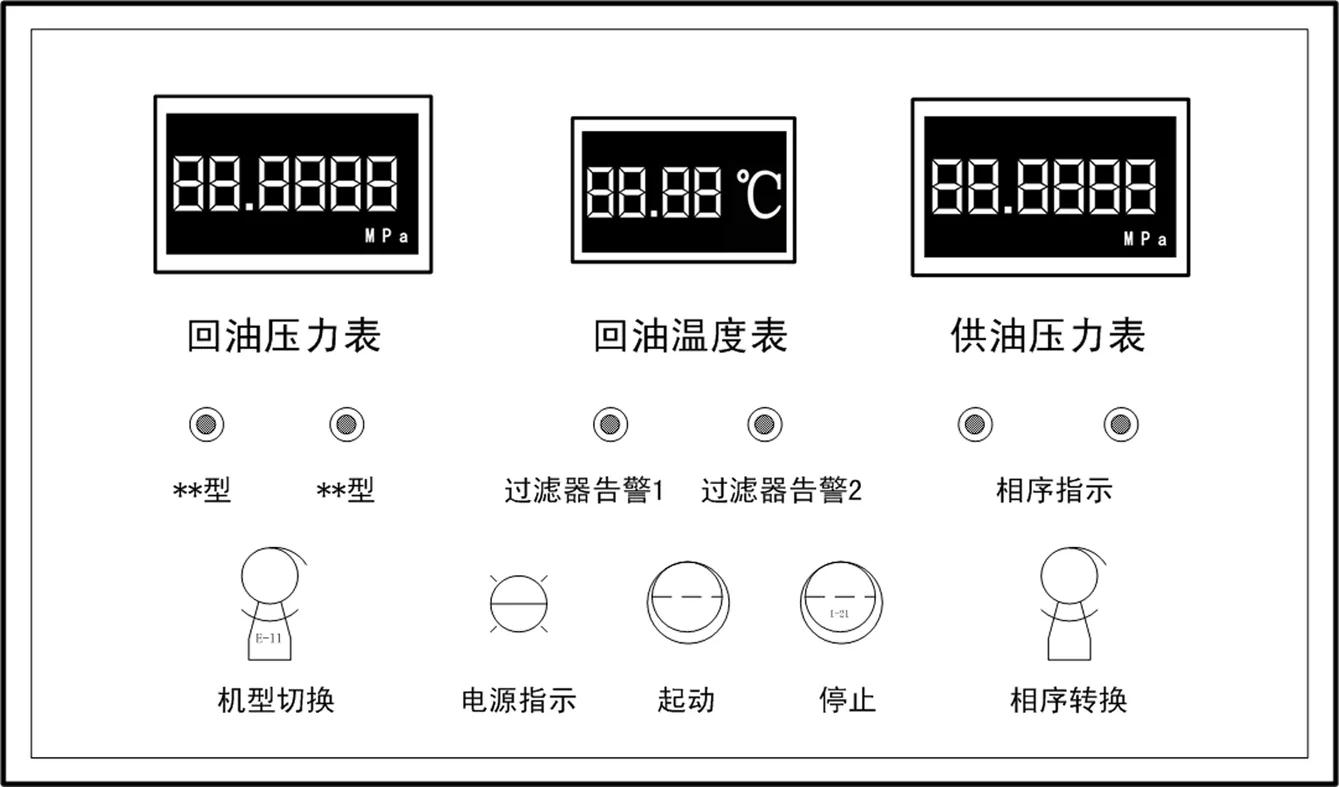

2.3 清洗车控制面板组成及操作

为便于操作清洗车及了解清洗工作状况,设计如图4的清洗车控制面板.清洗车接入飞机前,先根据飞机液压系统污染度要求,选定清洗飞机类型,然后使清洗车接上地面电源,电源指示灯亮.按下起动按钮,清洗车即可起动,此时如果供压压力表指示压力不上升,说明液压泵反转,没有供压,需按下停止按钮后,将相序转化旋钮旋转到另一位置,再按下起动按钮,电机自动完成换向.在清洗工作过程中,供油压力、回油压力、回油温度均有显示.在清洗过程中,如果油滤污染严重,过滤器告警指示灯即可燃亮,此时需按下停止按钮,暂停清洗.更换清洗油滤后,方可继续进行液压的清洗工作.

3 清洗车主要工作特点

清洗车设计特点主要体现在提高一线航空机务维修效率,操作快捷方便、便于维修等方面.

图4 清洗车控制面板组成图Fig. 4 Composition of the vehicle control panel

3.1 油液过滤器设有污染监控告警

在清洗车液压系统设计中,增加了普通油滤和高精密油滤,并且每个油滤内部均设置有污染指示告警装置和自封活门[7,8].在清洗工作过程中,当油滤进油口与出油口之间压力差达到(0.5±0.07)ΜPa时,指示器的红色指示帽跳出,并接通清洗车面板上的过滤器告警灯告警,避免进一步污染飞机液压系统.在更换滤芯时,油滤内部自封活门自动封闭系统油路,防止系统油液外流.

3.2 清洗车具有机型之间的通用性

清洗车在清洗工作开始前,仅需要根据机型液压系统污染度要求,旋转控制面板上的“机型切换”旋钮,即可完成不同机型清洗模式的转换,方便快捷,克服以往清洗车不具有机型通用的问题.

3.3 电机工作可靠,状态转换方便

清洗车电路设计中,增加了相序转换、缺相自动保护功能.相序转化功能可以方便实现工作时相序切换,解决机场供电相序容易变化的问题,提高了工作效率.断相自动保护功能,解决了以往清洗设备因飞机液压系统供压压力高,电机负载大,因缺相容易烧坏电机的问题.

3.4 清洗车体积小,维修移动轻便

清洗车箱体外形尺寸为1 m×1.2 m×0.8 m,下方安装有万向轮,体积小,重量轻,移动方便快捷,在清洗过程中,仅需2人配合约2 h即可完成1架飞机液压系统的清洗工作.

4 结论

基于不同型号飞机液压系统的维修特点,该型便捷式飞机液压系统清洗车采用普通油滤、高精度油滤便捷转换,污染自动报警,电机缺相自动保护,相序自动转换等技术,具有控制简单、交互性好、方便维修、安全可靠等特点.自2015年首批交付某航空兵部队修理厂以来,已清洗8批次40余架次不同型号飞机,均达到维修要求.另外,该清洗车在使用过程中,由于油液经过多次循环过滤、系统压力高等原因,工作噪音有点偏大,今后需在防振、降噪等方面加以改进.