细乳液法制备P(DMS-Acr)/PB颜料纳米胶囊

周 鹏, 向 忠, 崔中兰, 戚栋明, 陈智杰,

(浙江理工大学 a.先进纺织材料与制备技术教育部重点实验室;b.浙江省现代纺织装备技术重点实验室,杭州 310018)

细乳液聚合是在乳液、悬浮聚合基础上发展出来的一种新型非均相聚合方法。单体亚微液滴直接成核是其主要的胶粒生成方式,因而该方法特别适用于制备包裹疏水性颗粒的功能性微纳米胶囊[1]。有机颜料由于其表面能低、疏水性强,颜料颗粒极易团聚成大颗粒,因而在涂料印花等实际应用中往往需进行长时间的球磨,并添加大量表面活性剂和黏合剂。但这种加工方式存在着助剂难以除去,黏合剂使用效率低下等问题。针对这些问题,国内外大量研究者[2-3]及本课题组[4]已通过细乳液聚合,以苯丙或丙烯酸聚合物(PAcr)为壁材,成功地实现了对酞菁、偶氮、啶酮等多种有机颜料的胶囊化预先复合,制得了三原色有机颜料微纳米胶囊。相比于传统的颜料加黏合剂共混常规印花,颜料胶囊印花织物表现出更好的色牢度和柔软手感[5-6]。

但在胶囊印花应用研究中发现,以PAcr为壁材的颜料胶囊容易在织物表面形成连续厚膜,从而易造成颜料胶囊印花织物手感发黏、透气性不高等问题[7-8]。丝绸印花织物对手感、透气性的要求较高,因而现有的颜料胶囊印花方式还不适用于丝绸等薄型高档织物的印染要求。端乙烯基聚硅氧烷(ViPDMS)主链由硅(Si)、氧原子(O)交替排列构成,拥有良好的链段柔顺性、热稳定性,将其引入PAcr链段,可改善胶膜的表面滑爽感、耐热性、耐污性等[9-10],因而有望解决上述问题。

在本课题组前期工作基础[11]上,本文通过细乳液聚合制备以颜料铜酞菁蓝(PB)为核,ViPDMS和PAcr为壁材的新型含硅颜料胶囊(P(DMS-Acr)/PB)。重点考察ViPDMS对颜料单体分散液、P(DMS-Acr)/PB胶囊结构的影响,以期制得一种可用于丝绸等薄型织物涂层着色的含硅颜料纳米胶囊。

1 实 验

1.1 试 剂

端乙烯基聚硅氧烷(ViPDMS)(AR,深圳联环有机硅材料有限公司),单体甲基丙烯酸甲酯(MMA)(AR,天津市科密欧试剂有限公司),单体丙烯酸正丁酯(BA)(AR,天津市科密欧试剂有限公司),共稳定剂正十六烷(HD)(AR,阿拉丁试剂),有机颜料铜酞菁蓝(PB 15︰3)(杭州百合化工有限公司),乳化剂十二烷基硫酸钠(SDS)(AR,阿拉丁试剂),引发剂过硫酸钾(KPS)(上海试四赫维化工有限公司)。

1.2 仪器与设备

DV-II+Pro型粘度计(美国布鲁克林公司),视频接触角张力仪(德国克吕士公司),mastersizer-2000型号的纳米粒径仪(英国马尔文公司),JSM-1230EX T20型透射电镜(日本JEOL公司产),JY92-Ⅱ超声波细胞粉碎机(宁波新芝科技有限公司),恒温水浴锅(上海大卫科技仪器有限公司)。

1.3 细乳液聚合制备P(DMS-Acr)/PB颜料纳米胶囊

称取定量的ViPDMS、MMA、BA、HD、PB,通过高速剪切混合均匀,配制成含有颜料颗粒的单体分散液,作为油相。定量的SDS与去离子水混合均匀,作为水相。将油相倒入水相中,磁力搅拌预乳化10 min,随后将混合液置于JY92-Ⅱ超声波细胞粉碎机中,冰水浴超声10 min(超声5 s,间歇5 s,功率200 W),制得含颜料颗粒在单体亚微液滴中的细乳化液。

将其转入装有回流搅拌装置的四口烧瓶中,滴加引发剂KPS的水溶液,200 r/min搅拌转速下于70 ℃反应7 h,制得P(DMS-Acr)/PB颜料纳米胶囊乳液。

基础配方(各组分在无特殊说明时均为以下用量,g)如下:MMA-3.5,BA-3.5,ViPDMS-3.0,PB-0.5,HD-0.2,SDS-0.5,KPS-0.03,H2O-88.5。

1.4 丝绸涂料印花工艺

取制备的颜料纳米胶囊乳液(20 g)与适量PTF增稠剂(0.55 g)混合均匀,搅拌调至一定稠度,对涤纶织物采用经向手工刮印,刮印一次。印花织物在60 ℃低温烘箱中预烘5 min,随后再置于120 ℃烘箱中焙烘,得到印花成品。

1.5 分析与表征

单体分散液黏度的测试:采用DV-II+Pro型粘度计测定单体分散液的黏度,选用S2转子,转速设定为100 r/min。

单体分散液表面张力的测试:采用视频接触角张力仪测试单体分散液的表面张力,选用外径1.6 mm针头、1 mL注射器。

颜料纳米胶囊粒径的测试:采用mastersizer-2000型号的纳米粒径仪对复合乳胶粒径及其分布进行测试。传动搅拌速度3 000 r/min,激光波长633 nm,分散介质蒸馏水,测试温度室温。平均粒径分布为测量3次,取平均值。

颜料纳米胶囊形态结构的表征:取1滴待测P(DMS-Acr)/PB颜料纳米胶囊乳液,用纯净水稀释2 000倍至4 mL,取一滴稀释液,置于300目纯碳支持膜上,室温下自然晾干。采用JSM-1230EX T20型透射电镜TEM观察有机颜料纳米胶囊的形貌,加速电压为80 kV。

2 结果与分析

2.1 聚硅氧烷质量分数对颜料单体分散液特性的影响

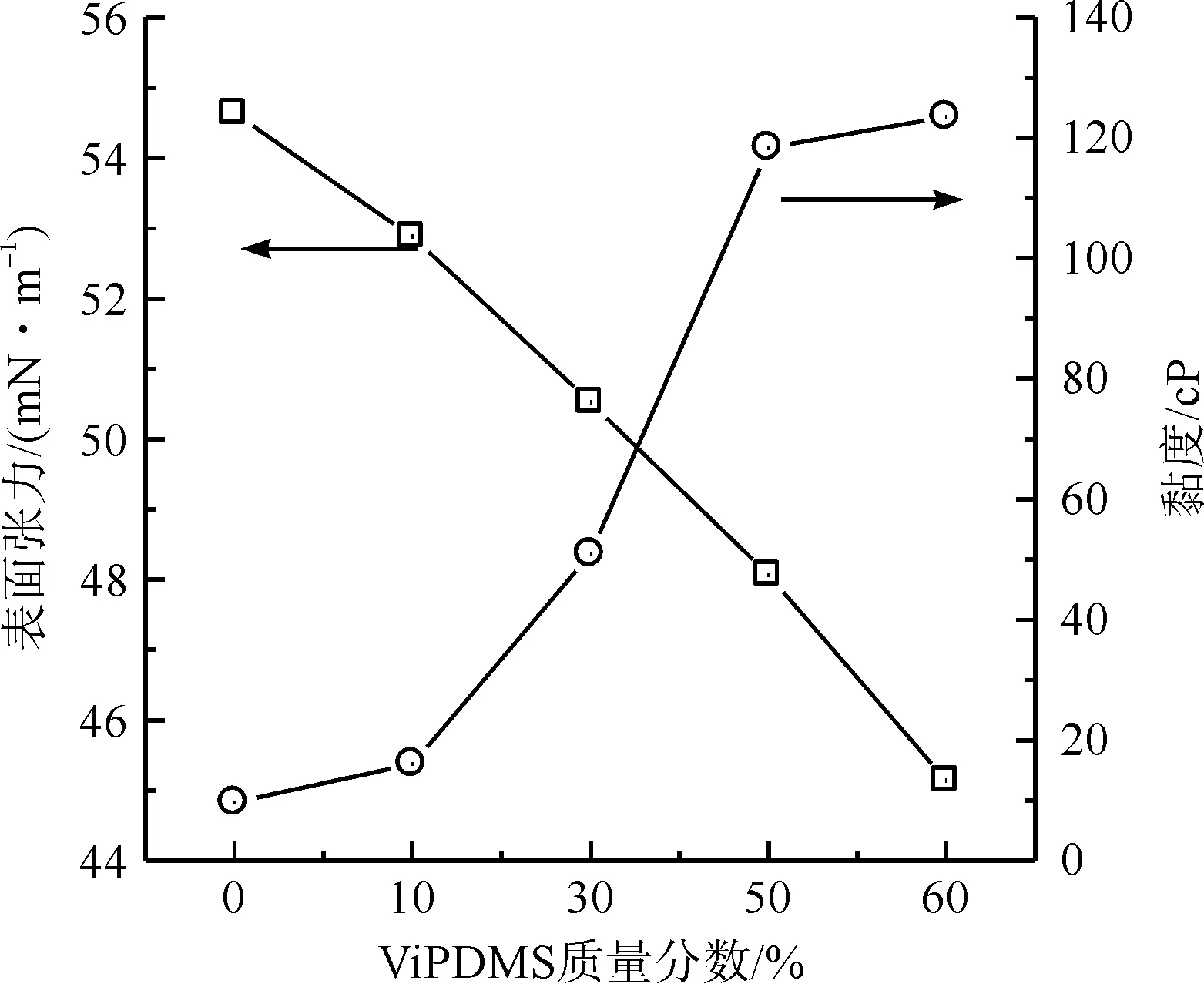

首先考察了ViPDMS质量分数对颜料单体分散液表面张力和黏度的影响,其结果如图1所示。

图1 ViPDMS含量对颜料单体分散液表面张力及黏度的影响Fig.1 Effect of ViPDMS content on the surface tension and viscosity of dispersion liquid of pigment monomer

从图1可见,随着ViPDMS的增多,颜料单体分散液的表面张力逐渐降低,这不利于单体分散液在水相中的乳化分散及聚合过程中单体亚微液滴的稳定分散[12]。同时,单体分散液的黏度也会随着ViPDMS含量的增大而增大,特别是当ViPDMS质量分数超过30%时,体系黏度会剧增。这同样不利于单体分散液在超声细乳化过程中的破碎分裂和稳定分散。由此可见,将ViPDMS加入到颜料单体分散液中会改变单体液滴相的表面张力与黏度,进而影响聚合过程中单体亚微液滴的稳定性。ViPDMS的用量在本体系中存在一个上限,其质量分数不宜超过30%,否则聚合体系中单体亚微液滴的分散稳定性会比较差,不利于形成稳定的细乳化液。

2.2 乳化体系对P(DMS-Acr)/PB颜料纳米胶囊粒径的影响

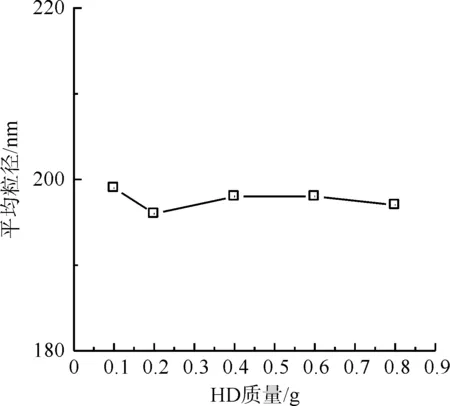

为抵消由于聚硅氧烷加入对体系稳定性的影响,可通过强化乳化体系来提高单体液滴在水相中的分散性和分散稳定性。考察了乳化剂SDS和共稳定剂HD用量对所制颜料纳米胶囊粒径的影响,其结果如图2、图3所示。

图2 SDS用量对所制P(DMS-Acr)/PB颜料纳米胶囊平均粒径的影响Fig.2 Effect of SDS dosage on average particle size of P(DMS-Acr)/PB pigment nanocapsules

图3 HD用量对所制P(DMS-Acr)/PB颜料纳米胶囊平均粒径的影响Fig.3 Effect of HD dosage on average particle size of P(DMS-Acr)/PB pigment nanocapsules

从图2可见,SDS用量对P(DMS-Acr)/PB平均粒径影响显著。当100 g聚合体系中SDS用量为0.1 g时,颜料纳米胶囊平均粒径为287 nm,放置2 d即有深蓝色颗粒状沉淀出现。增加SDS用量至0.5 g,胶囊的平均粒径减小至196 nm,产物的储存稳定性明显提高,静止7 d内无明显的沉降现象。继续增加SDS用量至0.8 g,虽然产物粒径减小10 nm,但细乳化过程中出现大量泡沫,且一部分蓝色颜料颗粒从水相析出,黏附在泡沫表面,不仅影响了细乳化的正常进行,而且降低了颜料与单体液滴的复合效率。因而在ViPDMS质量分数为30%的细乳液聚合体系中,SDS用量宜优选为0.5 g。

从图3可见,保持其他配方和工艺不变,共稳定剂HD用量对纳米胶囊的平均粒径的影响并不明显。这可能与HD主要存在于单体相内,对油水界面的表面张力和单体液滴的“破碎-黏并”行为影响较少[13]。再考虑到所用的ViPDMS单体已具有较高的疏水性,可用作共稳定剂,因而在本体系中,HD的用量选择为0.2 g。

2.3 有机颜料用量对P(DMS-Acr)/PB颜料纳米胶囊粒径的影响

PB用量对颜料纳米胶囊平均粒径的影响如图4所示。

图4 有机颜料用量对单体分散液黏度及所制颜料纳米胶囊平均粒径的影响Fig.4 Effects of organic pigment content on the viscosity of monomer dispersion liquid and the average particle size of the pigment nanoparticles

由图4可见,不含颜料时,乳胶的平均粒径为149 nm。加入PB后,随着PB用量的增加,胶囊的粒径逐渐增大,粒径分布变宽。当100 g聚合体系中PB用量达到1.0 g时,平均粒径已增大到215 nm。这是由于随着单体相内PB用量的增加,体系内液滴黏度显著增大,导致单体相反抗超声细乳化过程中的撕裂能力明显增强,致使细乳化液滴尺寸增大,因而颜料含量不宜过高,在本体系中较适宜的用量为0.5 g。

2.4 ViPDMS质量分数对P(DMS-Acr)/PB颜料纳米胶囊形态的影响

将不同ViPDMS质量分数的有机颜料纳米胶囊进行粒径测试,相关的平均粒径及分布指数(PDI)如图5所示。

图5 ViPDMS质量分数对P(DMS-Acr)/PB颜料纳米胶囊平均粒径及粒径分布指数的影响Fig.5 Effect of ViPDMS dosage on average particle size and particle size distribution index of P(DMS-Acr)/PB pigment nanocapsules

从图5可见,当体系中不含ViPDMS时,纳米胶囊平均粒径为160 nm,均一性指数较小;当ViPDMS质量分数为总单体量的10%时,颜料纳米胶囊粒径分布变宽,平均粒径增大达到194 nm;当ViPDMS质量分数达到30%时,其粒径分布进一步变宽,平均粒径进一步增大到212 nm;而当ViPDMS质量分数高达60%时,颜料纳米胶囊的平均粒径达到330 nm,从尺寸上讲已属于亚微米胶囊范畴,粒径分布急剧变宽,甚至开始出现多个粒径分布峰。分析认为,这是由于体系中含有大量未接枝ViPDMS,这些ViPDMS具有较低的表面能,难以被表面活性剂乳化,在体系中易团聚成大颗粒,导致细乳化液滴尺寸增大,颜料胶囊粒径均一性变差[14]。

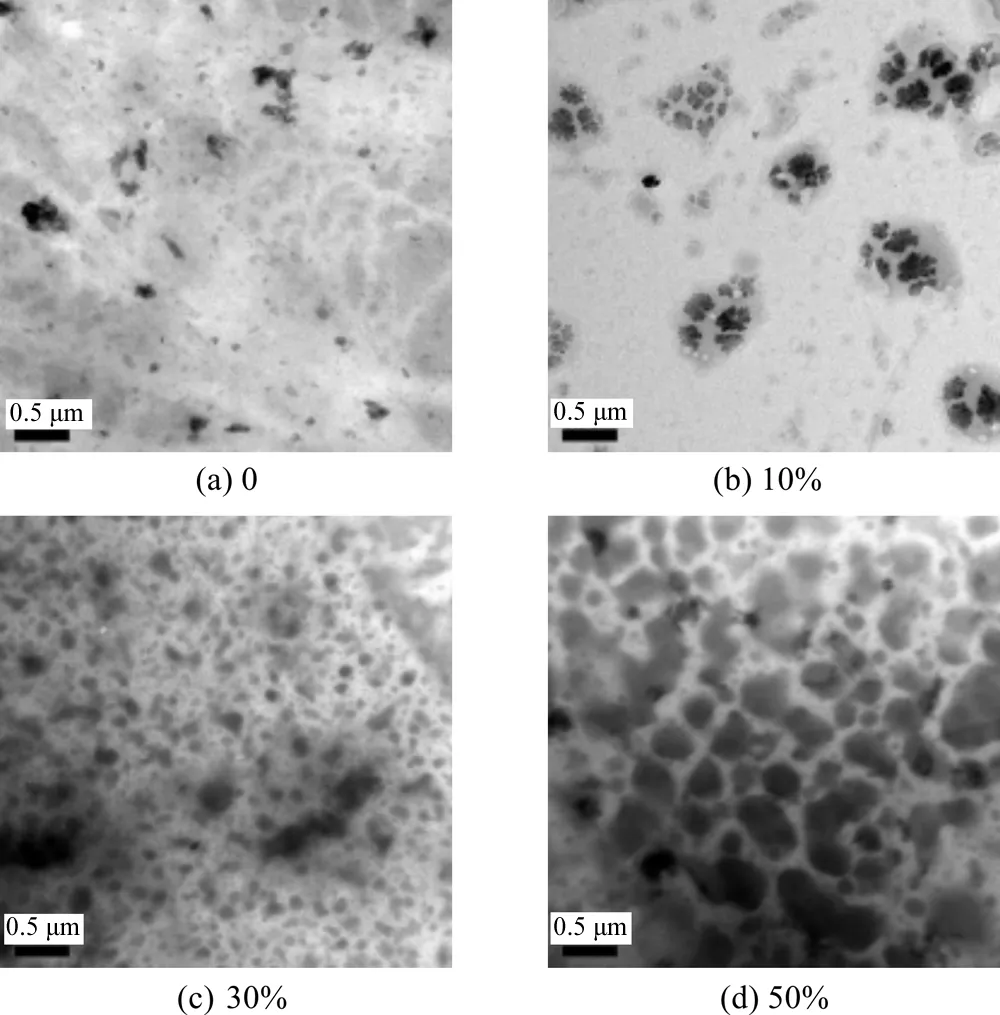

为进一步考察上述颜料胶囊的形态,通过透射电镜TEM对其进行细微观察,如图6所示。

图6 不同ViPDMS质量分数颜料纳米胶囊的TEMFig.6 TEM of pigment nanocapsules with different ViPDMS mass fraction

在透射电镜成像中,元素原子序数越高,其对透射电子的屏蔽阻隔作用越强。因而图6中颜色最深部分为含铜元素的PB,最浅的为PAcr相,色深介于两者之间的区域代表含硅元素的ViPDMS相。

因本体系所制颜料纳米胶囊主要用于织物的涂层着色,为便于胶囊成膜,PAcr相玻璃化转变温度较低,因而在TEM电子束下,颜料胶囊易成膜。图6(a)中无聚硅氧烷相,因而深黑色衬度的不规则颗粒为PB颗粒,衬度较浅的背景相为PAcr,PB粒子以一定的聚集形式较均匀地分散在复合胶膜中。图6(b)为ViPDMS质量分数为10%的纳米胶囊TEM照片,PAcr与ViPDMS两者的相容性较差,胶膜内已形成明显的分相特征(其中衬度较高的灰色离散相为质量分数较低的ViPDMS相)。从图6(b)还可发现,照片中大部分呈深黑色的PB粒子已被包裹在离散的ViPDMS相中。

随着颜料胶囊中ViPDMS质量分数的逐渐增多,照片中代表ViPDMS部分的离散圆饼占比显著增多。特别是当ViPDMS质量分数高达单体总量的50%时,离散的聚硅氧烷相间的连通特征会有显著增多。这可能与聚合体系稳定性变差也有关。总体而言,当ViPDMS质量分数为30%时,离散的聚硅氧烷相尺寸较小,相间连通较少,在较低温度下即可铺展成膜,因而适用于丝绸等薄型织物的涂层着色。

2.5 P(DMS-Acr)/PB颜料纳米胶囊在丝绸织物涂料印花中的应用

将不同ViPDMS质量分数的P(DMS-Acr)/PB颜料纳米胶囊应用于丝绸织物涂料印花,考察ViPDMS质量分数对印花织物耐干湿摩擦色牢度的影响,其结果如表1所示。

表1 P(DMS-Acr)/PB颜料纳米胶囊丝绸印花织物的耐干湿摩擦色牢度Tab.1 Dry and wet rubbing fastness of silk fabric printed by P(DMS-Acr)/PB pigment nanocapsules

由表1可得,P(DMS-Acr)/PB纳米胶囊应用于丝绸涂料印花可获得耐干湿摩擦牢度较好的印花织物,当ViPDMS质量分数为30%时,所印制丝绸织物的耐干、湿摩擦色牢度可达4~5级,并且表面滑爽、手感柔软。

3 结 论

通过细乳液聚合,成功地将聚硅氧烷大分子单体ViPDMS引入到颜料胶囊中,制得了新型的含硅P(DMS-Acr)/PB颜料纳米胶囊。胶囊内部具有明显的分相结构,颜料颗粒易与低表面能的ViPDMS相紧密复合,共同构成颜料胶囊中的岛相,而PAcr则易作为胶囊内连续的海相,以供颜料胶囊黏流铺展和成膜。大分子量、低表面能ViPDMS的引入会增大单体亚微液滴的黏度、降低其表面张力,进而增大颜料胶囊的尺寸,降低聚合体系的稳定性。通过增加乳化剂用量、增大细乳化过程均质强度可部分抵消上述影响,因而通过聚合配方和加工工艺优化,可在一定程度上调控颜料胶囊的尺寸、形态结构和可成膜性,从而可更便利地应用于丝绸等薄型织物的涂层着色。