基于正面碰撞的新能源电动车前舱模块目标设计与优化

李晓俊

(比亚迪汽车工业有限公司 广东 深圳:430080)

在传统车型开发过程中,通常要经历一个反复“试错”的过程[1],工作量大、效率低、周期长。而在项目前期,根据项目碰撞安全目标,确定一个整车加速度目标,再根据此目标,进行整车结构及截面设计及优化,可以大大减少工作量,提高工作效率。

目前国家正在大力发展新能源车。新能源车与传统燃油车在前舱布置和整车整备质量方面,都会有较大差别。因此,本文首先通过分析目前新能源电动车正面碰撞特点,提出解决方案,并提出基本解决思路;其次,根据前舱布置空间尺寸,建立整车加速度(双梯度)矩阵;最后,利用乘员约束系统仿真,得出最优加速度,进而提出前舱空间和车体加速度目标要求。

1 新能源车碰撞特点及设计思路

1.1 碰撞特点

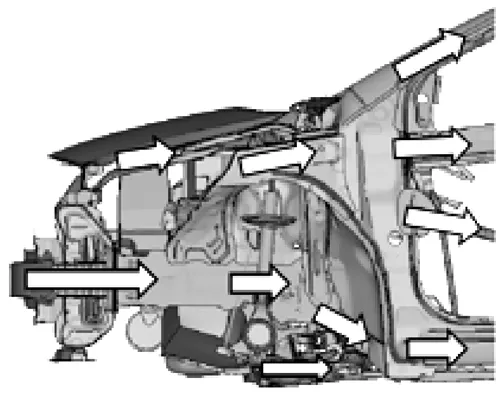

新能源车前舱空间如图1所示,前舱空间由D1区、四合一支架、D2区三部分组成,其碰撞特点如下:

(1)新能源车型的整车整备质量大,碰撞能量也随之增大;

(2)D2空间吸能有限;

(3)碰撞能量吸收主要集中在D1阶段;

因此,要充分利用D1空间,提高碰撞能量吸收,减轻纵梁后段能量吸收及传递,保护乘员舱,进而保护乘员。

图1 新能源车前舱空间

要通过项目前期整车碰撞能量管理设计[2],碰撞力传递路径的规划,进行能量吸收及疏导,避免后期的围追堵截;同时要在项目前期,进行前舱布置空间及截面优化,建立相应的数据库,目标是做到有的放矢。

1.2 基本思路

针对新能源电动车碰撞特点及解决方法,提出根据前舱空间,建立车体G-D矩阵,并进行约束系统仿真评估,得出符合车型碰撞性能目标定义的车体双梯度G-D曲线,然后根据目标曲线,结合能量和力传递路径,得出关键截面的力学目标,根据此目标,进行截面设计和优化,形成车身初步尺寸,最终形成前舱空间及截面数据库,详见图2。

图2 设计基本思路图

该思路不仅可以应用于正向开发项目,也可以应用于逆向开发项目。在项目概念,为正向开发;在项目中后期,可以用来提供设计优化目标。

2 数据库

数据库是车型开发中非常重要的数据积累,不仅可以为车型概念阶段设计提供参考和指导,而且为后续车型研发、积累等提供重要的参考、依据和保障。

2.1 前舱数据库

前舱空间数据库需要包括前舱布置空间相关参数、碰撞能量纵向和横向管理设计、载荷路径分配[3]三个大的方面(如图3、图4所示),这三个方面对吸能盒、纵梁等主要截面设计及优化有至关重要的作用。能量管理需要从空间做到零部件吸能比例;载荷路径分配需要做到每条路径在每个阶段传递载荷比例。

图3 前舱数据库

图4 载荷路径分配示意图

2.2 截面数据库

首先,根据前舱布置空间、能量分配、载荷分配,确定主要截面的载荷目标,然后,根据其目标,进行截面的设计及优化。截面主要以碰撞载荷为目标,从形状、材料、板厚、形貌四个方面进行静态、动态优化(如图5所示),并满足轻量化约束条件,最后形成截面数据库。

图5 截面数据库

3 车体加速度

现有车体加速度为试验或整车结构仿真后,提取B柱下端加速度,适用于项目中后期。

本文主要介绍在项目概念阶段,从车型前舱空间出发,利用前舱空间压缩比、前围板侵入量、整车能量分配、力的传递路径出发,得出车体加速度-位移(G-D)矩阵,然后通过微分等,进而转化为加速度-时间(G-T)矩阵。然后,利用相应车型约束系统建模及仿真分析,得出假人伤害值矩阵;最后,结合假人伤害值,从加速度矩阵中,优化出最优双梯度。

利用本文方法优化出的最优加速度,在概念阶段,可以为项目提供设计目标;在项目中后期,可以查看实际与目标的差距,为方案设计提供方向和目标。

3.1 前舱布置空间

某新能源车前舱空间如图1所示。其中,D1区为蒙皮到纵梁前端,D2区为纵梁后段(区)。受四合一支架的影响,纵梁中段不变形或变形较小(等同于燃油车的发动机);纵梁后段D2区主要为弯折变形,同时还要起到防止前围板和乘员舱过大变形的作用,因此,可变形量较小,吸能也随之相对较少;这就决定碰撞的主要吸能区为D1区。

3.2 车体加速度矩阵

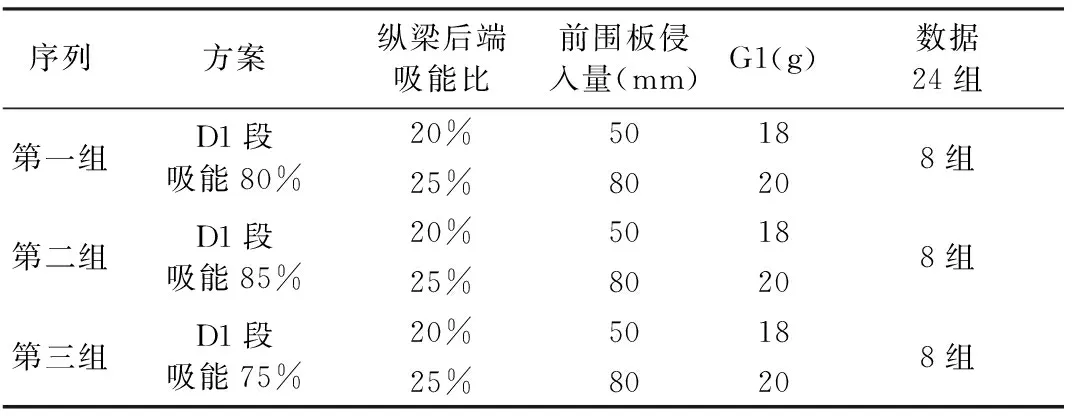

吸能盒、纵梁前段变形比例设为三种:第一种85%、第二种80%、第三种75%;纵梁后段变形比例设为两种:第一种 20%、第二种25%;前围板侵入量设为两种:第一种50mm、第二种80mm,得到设计因素和水平表(如表1所示)[5]。

根据前舱G-D设计变量和水平表,并利用正交试验设计方法,得到车体加速度矩阵。

表1 设计变量和水平表

3.3 车体加速度的转换及相互验证

3.3.1 G-D曲线转化为G-T曲线

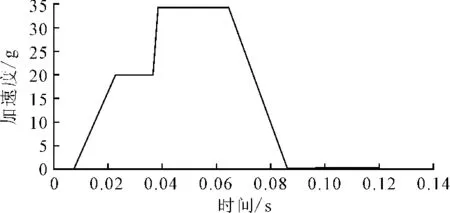

选取第一组第8个方案为例,首先,对加速度G-D曲线进行插值,插值完成后,通过微分方式,将G-D曲线转化为G-T曲线。图6中,虚线为原始曲线,实线为插值后的曲线。图7为通过微分方式转化的G-T曲线。

图6 车体G-D及插值曲线

图7 车体G-T曲线

3.3.2 G-D曲线和G-T曲线验证

为了验证通过微分转化后的G-T曲线的正确性,则对G-T曲线进行积分,转化为G-D曲线,两者重合,证明转化的G-T曲线正确。图8虚线为G-T积分后的G-D曲线,实线为原始G-D曲线。

从图8中可以看出,在碰撞开始到车体反弹阶段,两者吻合较好,证明G-T曲线的正确性。

图8 车体G-T曲线验证

3.4 约束系统仿真及结果分析

3.4.1 约束系统模型搭建

本文运用MADYMO软件建立了主要包括车体、假人、安全带、气囊和座椅的乘员约束系统模型。建立的经过验证的约束系统模型如图9所示。

图9 乘员约束系统模型

3.4.2 乘员约束系统仿真分析

以前文所述的车体加速度矩阵输入,利用已建立的乘员约束系统模型,进行仿真分析,仿真分析输出假人的伤害值为:头部、胸部及髋部加速度、胸部压缩量、大腿轴向力等伤害值。

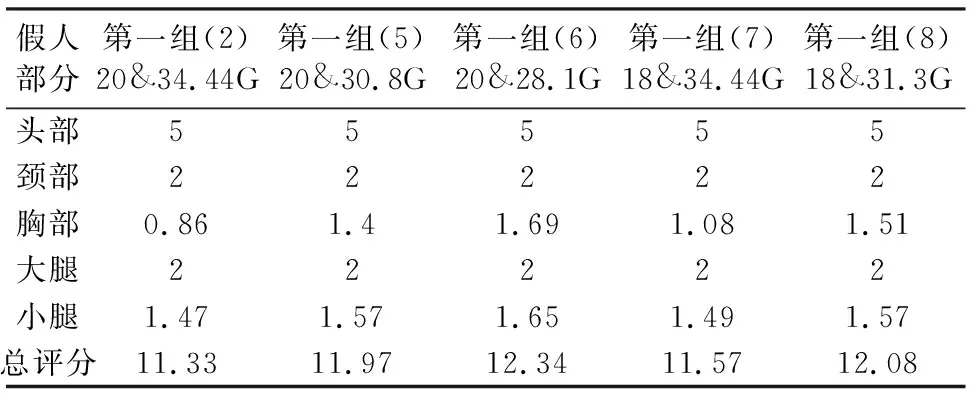

根据整车碰撞目标及假人伤害值,评估出最优的车体G-D曲线。乘员约束系统假人各部位得分如表2~表4所示[5]。

表2 100%正面碰撞约束系统驾驶侧仿真结果评分(吸能盒、纵梁前段吸能比例85%)

表3 100%正面碰撞约束系统驾驶侧仿真结果评分(吸能盒、纵梁前段吸能比例80%)

表4 100%正面碰撞约束系统驾驶侧仿真结果评分(吸能盒、纵梁前段吸能比例75%)

3.4.3 车体设计目标及车体缓冲效率

3.4.3.1 车体设计目标确定

以第一组为例,根据假人各部位得分,并结合车体开发难度,选择第一组第8个方案为最优方案,如图10所示。

图10 最优车体G-D曲线图

根据该优化方案,可以在项目概念阶段提出设计要求,即前舱吸能空间和车体加速度G1-G2的设计要求。

3.4.3.2 车体缓冲效率[4]

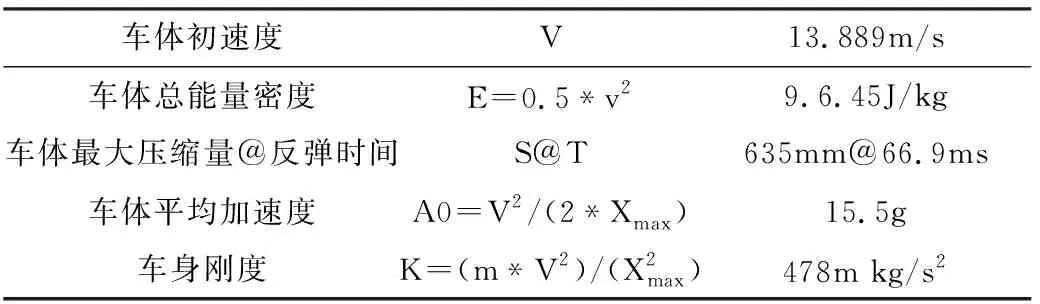

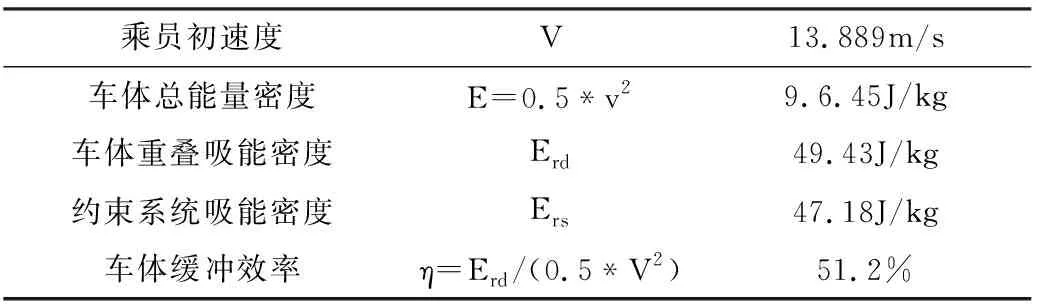

以驾驶员胸部为例,通过驾驶员胸部和车体加速度分析,得到的车体缓冲效率、最大压缩量、车身刚度、约束系统吸能等信息如表5、表6所示。乘员的G-S曲线和E-S曲线如图11、图12所示。

表5 车体能量、刚度

表6 乘员能量

图11 乘员加速度在位移域中的曲线

图12 乘员能量密度曲线

4 结论

本文通过分析新能源电动车正面碰撞特点,提出解决方案和基本解决思路,不仅适用于概念阶段(N/P前期),也适用于项目中期(P后期/A/B版),因此是一整套解决思路和实现方法。

根据吸能盒、纵梁前段变形比例、纵梁后段变形比例、前围板侵入量,得到设计因素和水平表,进而得到车体G-D矩阵,并利用约束系统进行仿真分析评估,结合整车碰撞目标及开发难度,得出最优G-D曲线。

通过最优G-D曲线,可以在项目前期,提出前舱吸能空间、车体加速度G1-G2目标要求,进而可以得到:车体缓冲效率、车身刚度、乘员能量密度等信息,同时为前舱结构截面力、约束系统零部件目标制定和设计提供设计基础和方向。