基于纳米流控系统的封隔器胶筒材料及其温变压变特性

章娅菲,窦益华,祁珊珊

(西安石油大学 机械工程学院,陕西 西安 710065)

引 言

封隔器是油田分层开采工艺过程中必不可少的井下工具,其关键元件是具有较好弹性和较强密封能力的胶筒。

封隔器的密封性能取决于胶筒和套管间的接触应力的峰值及分布情况[1-4]。李晓芳等[5]采用Yeoh超弹性本构模型对胶筒的接触应力进行了分析。杨秀娟、贾善坡等[6-7]采用罚函数法,结合橡胶大变形问题的增量分析过程,研究了摩擦因数变化对接触压力的影响规律。刘巨保等[8]通过压缩式封隔器胶筒大变形理论的推导,细致描述了胶筒压缩变形过程。基于大量的应力分析研究,研究者们提出通过优化封隔器胶筒的结构[9-11],如在封隔器胶筒两端增加“防肩突”装置[1,12-13],在胶筒外围增加紫铜包络层[14-15]等方法,有效优化封隔器胶筒受力的均布性,从而提高封隔器胶筒的密封性能,延长其使用寿命。

封隔器胶筒是非线性弹性材料,其橡胶配方对材料性能有很大影响,进而直接影响封隔器的密封性能。尤其在高温高压深井中,温度及压力变化引起的封隔器胶筒失效问题更为严重[16]。王海兰等[17]通过实验获得了封隔器胶筒在不同压力和温度条件下的应力-应变关系及橡胶的压缩模量等参数,得到了材料的本构关系模型。张福祥等[18]优选具有特殊添加剂的氟橡胶作为裸眼封隔器胶筒材料,胶筒的模压制作由以前的裹胶方式改为注胶方式,获得了内部组织更致密、粘合力更强的封隔器胶筒。张广成等[19]对高密度聚乙烯/天然橡胶材料的力学性能及拉伸形变回复率随温度的变化进行了研究,探讨了形状记忆的原理。童征等[20]开发了橡胶基增强型热致形状记忆复合材料体系PE-NBR,并通过数值模拟和实验研究评价了其性能,所开发的基于PE-NBR体系的形状记忆封隔器胶筒稳定承压不低于10 MPa。然而,橡胶基材料制作的封隔器胶筒总是避免不了热老氧化的问题以及胶筒肩部应力集中现象。

为克服现有技术的不足,作者将纳米流控系统[21-24]与封隔器胶筒的应用问题相结合,提出了一种新型的封隔器胶筒材料。基于纳米流控系统特殊的压力-体积变化特性,以其为填充物构建的新型封隔器胶筒材料,具有良好的耐温变、抗压变的能力,可消除应力集中现象,延长封隔器寿命。且通过对纳米流控系统配方的调整,可获得具有针对性的、适用于各种复杂工况的封隔器胶筒材料,大大降低封隔器胶筒失效风险。

1 新型封隔器胶筒材料及其工作原理

当一个疏水性孔道的直径在纳米级时,需要施加约10~100 MPa的外部压力才能使非润湿性液体流入纳米孔道当中;而当外部压力去除后,液体又将在液固两相界面斥力的推动下自发地流出纳米孔道。基于非浸润性液体与疏水性纳米多孔介质封装后这一特殊性质,提出一种基于纳米流控系统的封隔器胶筒材料。

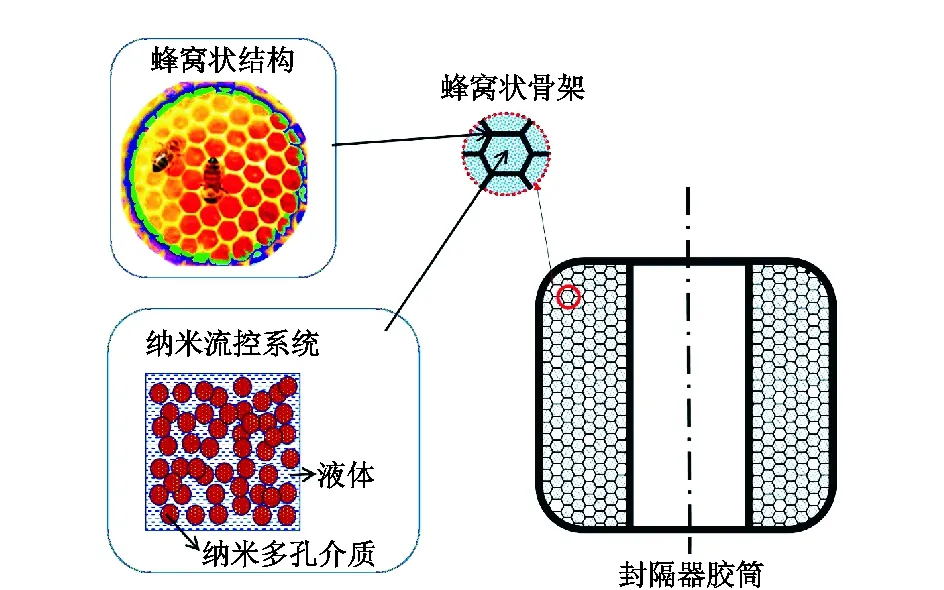

图1所示为基于纳米流控系统的封隔器胶筒材料结构示意图。该胶筒材料由蜂窝状骨架包覆纳米流控系统构成。蜂窝骨架是一种仿生学结构,具有优良的力学性能[25-26]。已有研究者通过实验证实,将纳米流控系统填充在薄壁不锈钢管内,不锈钢管+纳米流控系统的抗压能力远高于空不锈钢管的抗压能力,不锈钢管+纳米流控系统的吸能密度相较于不锈钢管+水的系统提高了近3倍[27-28]。因此,将纳米流控系统和蜂窝结合在一起,将在增强蜂窝骨架抗剪、承压能力的基础上,获得一种具有纳米流控系统独特压变特性的封隔器胶筒材料。

封隔器胶筒材料的蜂窝状主体骨架结构可采用热塑性聚氨酯弹性体橡胶TPU制成。制作工艺采用分层注射成型技术,制作时,先按照所需骨架结构对丁晴橡胶进行一次冲模,冷却后在该层填充混合液,再进行第二次冲模。如此反复,沿胶筒轴向分层进行多次注射成型与填料过程,直至形成所需要的封隔器胶筒形状。

图1 基于纳米流控系统的封隔器胶筒材料结构示意图Fig.1 Schematic diagram for the packer rubber material structure based on nanofluidic system

为增强封隔器胶筒材料的可靠性及稳定性,蜂窝骨架中的蜂窝单胞之间相互联结而不连通,一个蜂窝单胞破裂或挤毁后,其余单胞内的液体感应到压力变化,迅速流入或流出多孔材料孔道,做出自适应调节,胶筒两侧可依旧保持紧贴套管与油管,大大减小封隔器胶筒失效风险。另外,由于所述封隔器胶筒材料由多个小体积封装纳米流控系统组成,纳米流控系统实际上是液固混合物,因此,该新型封隔器胶筒的压力传递性能远远优于传统材料胶筒,胶筒各个部位受压后压力分布相对均匀,胶筒肩部不存在应力集中现象。

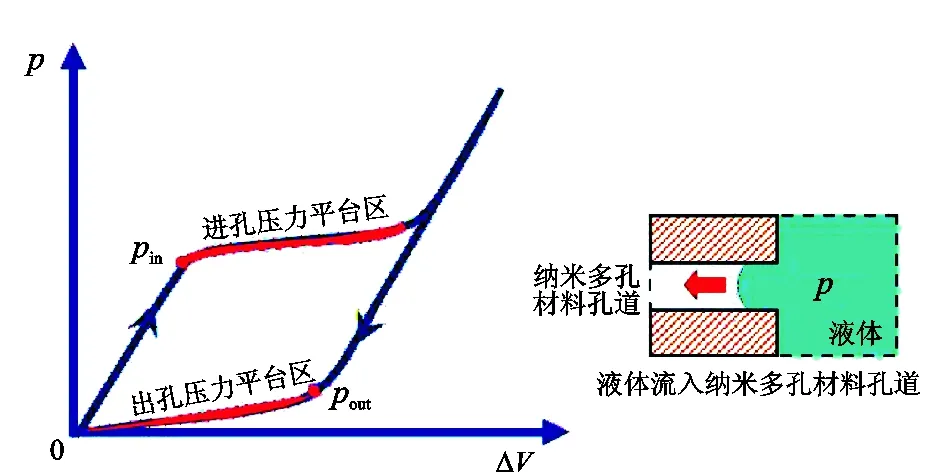

图2所示为一个典型的纳米流控系统的压力位移特性曲线。一个可用于反复的能量吸收与释放的纳米流控系统由疏水性纳米多孔介质与不浸润的液体封装后构成。由于液固两相相互不浸润,在外压升高的初期,液体并不能轻易流入纳米孔道中。当外部压力增长至高于临界渗透压pin后,液固两相间的表面张力被突破,液体开始流入纳米孔道中,直至填满多孔介质孔道。此阶段压力-体积变化特性曲线上出现一个平台,称其为进孔平台。纳米孔道被填满后,进一步升高外部压力,系统的压力-体积特性变化曲线恢复与初始相同的变化趋势。若逐步减小外压,液体会在外压低于纳米流控系统的临界出孔压力pout时流出孔道,此时压力-体积变化特性曲线上出现另一个平台,称其为出孔平台。

图2 新型封隔器胶筒材料工作原理Fig.2 Working principle diagram of the packer rubber material

上述进孔平台期与出孔平台期之间即为该种智能弹性胶筒材料的理想工作区间。临界渗透压pin和临界出孔压力pout即为所述封隔器胶筒材料的上、下压力阈值。当封隔器胶筒受压高于上压力阈值pin后,液体开始进入多孔介质孔道,借助自身体积的变化来平衡外界压力变化,从而使压力稳定在一定范围内。若封隔器胶筒所受压力减小,纳米流控系统内液体感受到外界压变后,会在液固相界面斥力的作用下流出多孔材料孔道,封隔器胶筒体积增大,保持优良的密封性能。

基于热毛细对流效应,热量梯度可以促使液体相进入或流出固体相。因此,大多数液体和固体间的浸润性会随温度变化产生显著变化。温度的变化将驱动流体流入或流出纳米孔道。另一方面,基于材料的热胀冷缩效应,当温度变化时,各相互接触的材料产生的形变不同,从而导致接触应力的变化,压力的变化同样会引发流体自发地流入或流出多孔介质孔道,实现压力的自适应与自调节功能。

对于本文所提出的封隔器胶筒材料,其支撑骨架中蜂窝的几何尺寸及排布方式也将影响该封隔器胶筒材料的力学性能。然而,对此封隔器胶筒材料特殊的压力-体积变化特性起决定性作用的是其填充介质——纳米流控系统,蜂窝状支撑骨架结构尺寸的改变不会影响该种封隔器胶筒材料的定性结论。限于篇幅,下文以一种填充介质为例,着重介绍该种新型封隔器胶筒材料所具有的独特的温变压变特性。

2 新型封隔器胶筒材料温变压变特性

所述新型封隔器胶筒材料的主要工作介质为蜂窝骨架内包覆的纳米流控系统。本文以MFI型沸石与甘油混合后所构成的纳米流控系统为例,实验测试并分析该配方下封隔器胶筒材料的温变与压变特性。

2.1 实验准备

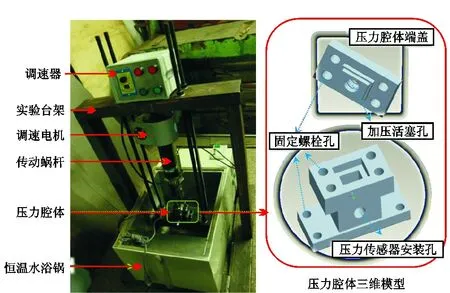

图3为纳米流控系统压力-体积特性测试实验台照片。压力腔体内填充介质为MFI型沸石与甘油的混合液。实验采用伺服电机带动蜗杆推动不锈钢杆活塞为压力腔体加压或卸压。实验过程中,采用位移传感器、 压力传感器及温度传感器对活塞杆位移、腔体内压力、腔体内温度实时监测,并用IMP数据采集板实时采集数据并记录。压力腔体整体浸泡在恒温甘油浴锅内,实验时通过恒温甘油浴调控系统温度。实验前需对沸石母样进行600 ℃下恒温6 h的预处理。预处理后,将MFI型沸石与甘油以1∶10的质量比混合,再放置于真空环境中,进行12 h的脱气处理。处理后的混合液填入压力腔体,开始实验。

图3 压力-位移特性测试实验台Fig.3 Test device of pressure-volume performance

2.2 新型封隔器胶筒材料温变压变特性分析

2.2.1 压变特性的可重复性分析

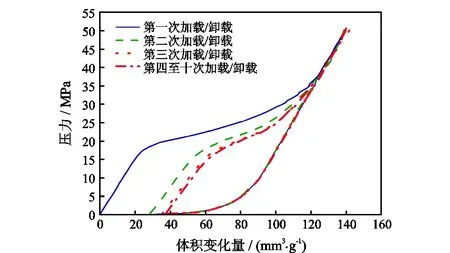

图4所示为30 ℃环境温度下,MFI型沸石-甘油系统十次加载/卸载循环下的压力-体积特性曲线。由图4可见,该系统在前两次加载/卸载循环结束后,卸载线并未回到加载起始的位置,说明压入沸石孔道内的甘油并未完全流出孔道,系统的有效孔容积,也即进孔平台期的有效形变量存在损失。在一个纳米流控系统中,前几次加载/卸载循环中,出现该现象是不可避免的。因为多孔材料的孔道结构不可能完全规整,部分缺陷结构会在高压下发生坍塌,造成损失;另外,也会存在部分液体分子进孔后被困在多孔材料的孔道结构中,无法成功流出,从而造成下一轮循环中有效孔容积的损失。然而,这些孔容积的损失在经历几次循环后就会稳定,不再随循环次数的增加而增多。第四次至第十次的加载卸载压力-体积变化特性曲线完全重合,说明该系统在前三次压入结束后吞吐达到平衡,可重复用于能量的吸收与释放。

图4 MFI型沸石-甘油系统10次循环加载后的压力-体积特性曲线(环境温度30 ℃,加载速率0.01 mm/s)Fig.4 Pressure-volume characteristic curves of MFI zeolite-glycerol system in 10 loading cycles (environmental temperature is 30 ℃,the loading/unloading rate is 0.01 mm/s)

2.2.2 温度变化对压力阈值和有效形变量的影响

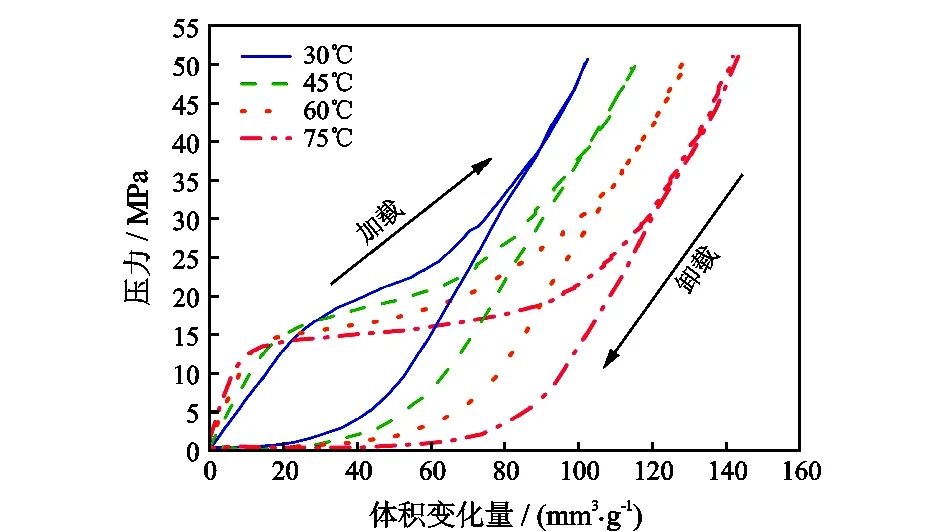

基于上节分析,由于该系统在应用过程中应处于稳定的可重复工作区间,下文只取各次实验中系统达到吞吐平衡后的数据进行分析。图5为MFI型沸石-甘油系统在30 ℃、45 ℃、60 ℃、75 ℃环境温度下吞吐平衡后的加载/卸载压力-位移特性曲线。

图5 MFI型沸石-甘油系统在不同环境温度下的加载/卸载压力-体积特性曲线(加载速率0.01 mm/s)Fig.5 Pressure-volume characteristic curves of the MFI zeolite-glycerol system at different environmental temperatures (loading/unloading rate 0.01 mm/s)

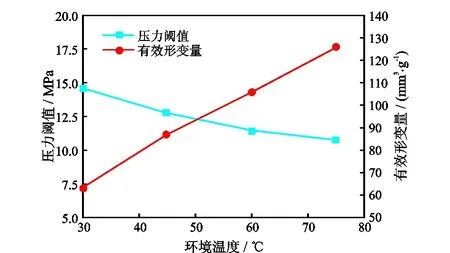

如前所述,对于纳米多孔介质与液体的混合液封装后的系统,当外界压力升高到一定程度后,液体会突破纳米多孔材料孔口的表面张力,进入到孔道当中去,这一压力值称为临界渗透压pin,体现在所述智能弹性胶筒材料中,则为该材料吸能层的上压力阈值。在压力-体积特性曲线上,液体分子入孔平台的长短实际上反映了该封隔器胶筒材料在所期望的工作压力下的形变能力,即有效形变量。压力阈值与有效形变量是表征封隔器胶筒材料工作性能的重要参数。从图5中提取出该系统在各环境温度下的压力阈值与有效形变量,绘制于图6中。

图6 MFI型沸石-甘油系统在不同环境温度下的压力阈值与有效形变量Fig.6 Pressure threshold and effective deformation quantity of the MFI zeolite-glycerol system at different environmental temperatures

由图6可见,随着环境温度的提升,MFI型沸石-甘油系统的压力阈值pin逐渐减小,而其有效形变量逐渐增大。2个参量在所测试温度范围内基本上都随温度的变化呈线性变化的趋势。系统温度的提升意味着液体分子具有更高的分子动能,只需要较小的外界推动就可以克服表面张力的阻碍进入多孔材料孔道当中,因此压力阈值随温度的增加逐渐降低。同时,温度的提升使得液、固分子的运动更为剧烈,它们之间的相互束缚力变弱,液体分子被困在孔道结构中的概率变低,可用于承载流入液体分子的有效孔容积便会随着温度的升高而增大,因此系统的有效形变量随着温度的升高逐渐增大。

鉴于绝大部分材料都存在热胀冷缩的性质,所述系统的这种类似于“热缩冷涨”的温变特性对于提升封隔器胶筒材料在变温环境下的工作性能是非常有利的。若环境温度升高,则套管、油管及环空气体皆会膨胀,从而压迫封隔器胶筒。而所述材料的压力阈值随温度的升高而降低,意味着液体分子会提前进入纳米孔道中,平衡外界压力变化。同时,所述材料有效形变能力会随着温度的升高而增大,可以更好地吸收其他材料膨胀引起的形变增量。反之,当环境温度降低,套管、油管及环空气体皆会收缩,所述材料的压力阈值则会升高、有效形变量将会变小,这意味着原本在高温下进入了孔道的液体分子会由于温度的降低、系统相间浸润性的改变而被排出孔道,体积增大,从而填补其他材料收缩而引起的间隙增量,保证密封强度。

3 结 论

(1)所设计的封隔器胶筒材料利用仿生蜂窝骨架包覆纳米流控系统。该封隔器胶筒材料在承受压变或温变后,会随着外压的增大/减小,通过液体自发流入/流出多孔材料孔道,智能调节自身体积变化,平衡压变。

(2)MFI型沸石-甘油系统在经历初始3次的加载/卸载循环后,即达到吞吐平衡,具有良好的可重复使用性。当环境温度在25~75 ℃范围内逐渐升高时,MFI型沸石-甘油系统的压力阈值pin线性减小,而其有效形变量随环境温度的增加线性增大。所述系统的这种“热缩冷涨”的温变特性,有助于提升封隔器胶筒材料在变温环境下的工作性能,更有效地密封环空。

(3)合理调节纳米流控系统配方,可在较大范围内获得具有良好抗温变、抗压变能力的智能弹性胶筒材料。