高温条件下几种耐蚀合金管柱材料的抗腐蚀性能对比分析

吕祥鸿,梁 伟,计 玲,梁建军,谢俊峰,张春霞,赵国仙

(1.西安石油大学 材料科学与工程学院,陕西 西安 710065;2.中国石油新疆油田分公司 工程技术研究院,新疆 克拉玛依 834000;3.中国石油塔里木油田分公司 油气工程研究院,新疆 库尔勒 841000;4.宝山钢铁股份有限公司 研究院,上海 201900)

引 言

我国的油气资源具有生产井深、杂质多、腐蚀严重的特点[1-2]。随着对油气资源需求的日益增长,油气田的开发逐渐向纵深发展。7 600 m甚至更深的油气井变得很常见,不断涌现超深超高压井。高温高压井的苛刻环境增大了勘探开发的难度,同时带来了完井及生产过程中一系列的选材问题,最重要的是完井管柱选材问题。在这种环境条件下,腐蚀不仅造成严重的经济损失[3],引发安全事故,而且对水资源和环境也造成了严重污染[4]。

正常生产过程中高温高压井完井管柱内壁为地层流体,其中含有CO2、H2S和Cl-,会引起内壁腐蚀,外壁为较高温度的完井液腐蚀,如果发生油套窜通,地层中CO2、H2S和Cl-可渗漏浸入油套环空。随着近几年高含CO2气田的勘探开发,特别是“高温、高压、高产”CO2气田的勘探开发,CO2腐蚀问题被广泛关注[5-7]。CO2溶解于水后形成碳酸,在相同pH值条件下,其总酸度高于盐酸[6],对钢铁材料有极强的腐蚀性,往往造成石油和天然气的生产、加工设施和运输管道的严重腐蚀和安全隐患[8-9]。尽管CO2腐蚀不会像H2S腐蚀那样引起材料的脆化开裂,但是CO2腐蚀通常为局部腐蚀,其典型特征包括点蚀、溃疡状腐蚀、台面状蚀坑,这种腐蚀的穿孔率特别高,从而破坏了油套管的完整性。因此,高温高压井耐蚀合金管柱材料的选择和适用性问题,是近年来油气工业的一个研究重点。同时,这对于保障国内油气资源的顺利开发有着重大的意义。

1 试验材料和方法

1.1 试验材料及试样

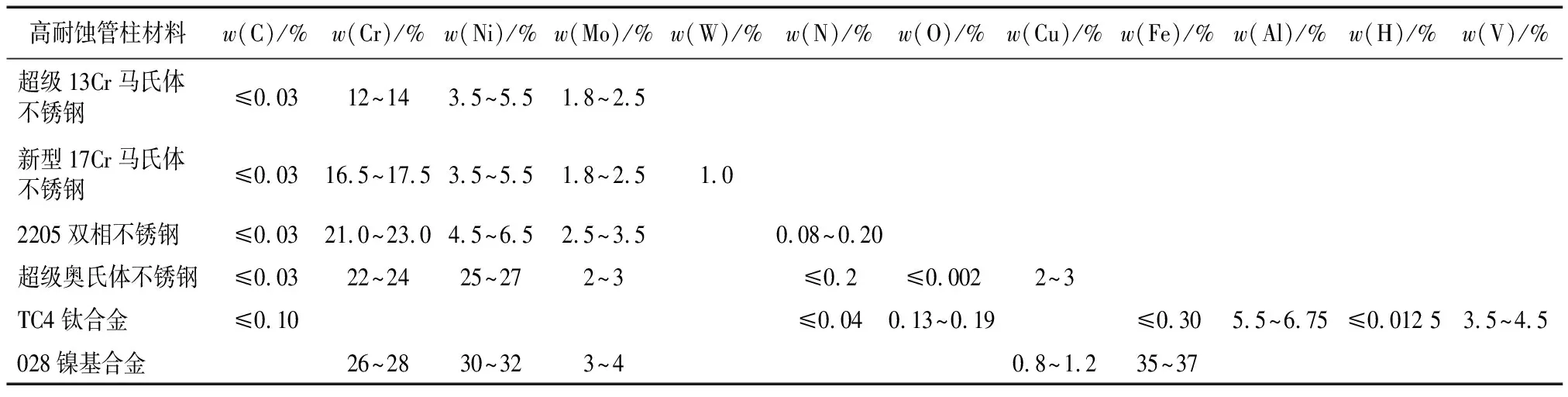

试验材料选用超级13Cr及新型17Cr马氏体不锈钢(钢级为110ksi,最低屈服强度为758 MPa)、2205双相不锈钢、超级奥氏体不锈钢、028镍基合金和TC4钛合金(表1为化学成分)。

表1 高耐蚀管柱材料的化学组成Tab.1 Chemical composition of high corrosion resistance alloy pipe string materials

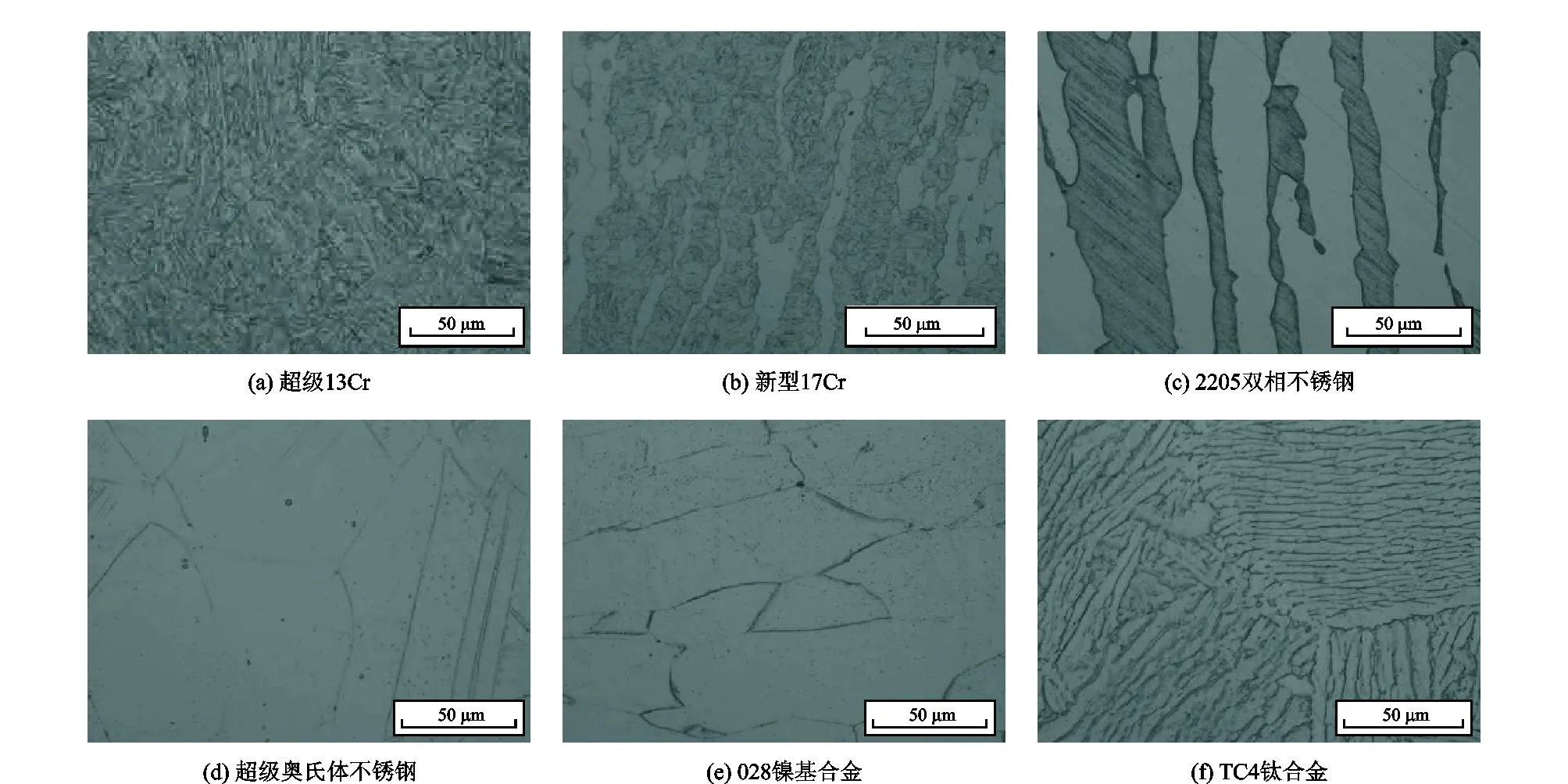

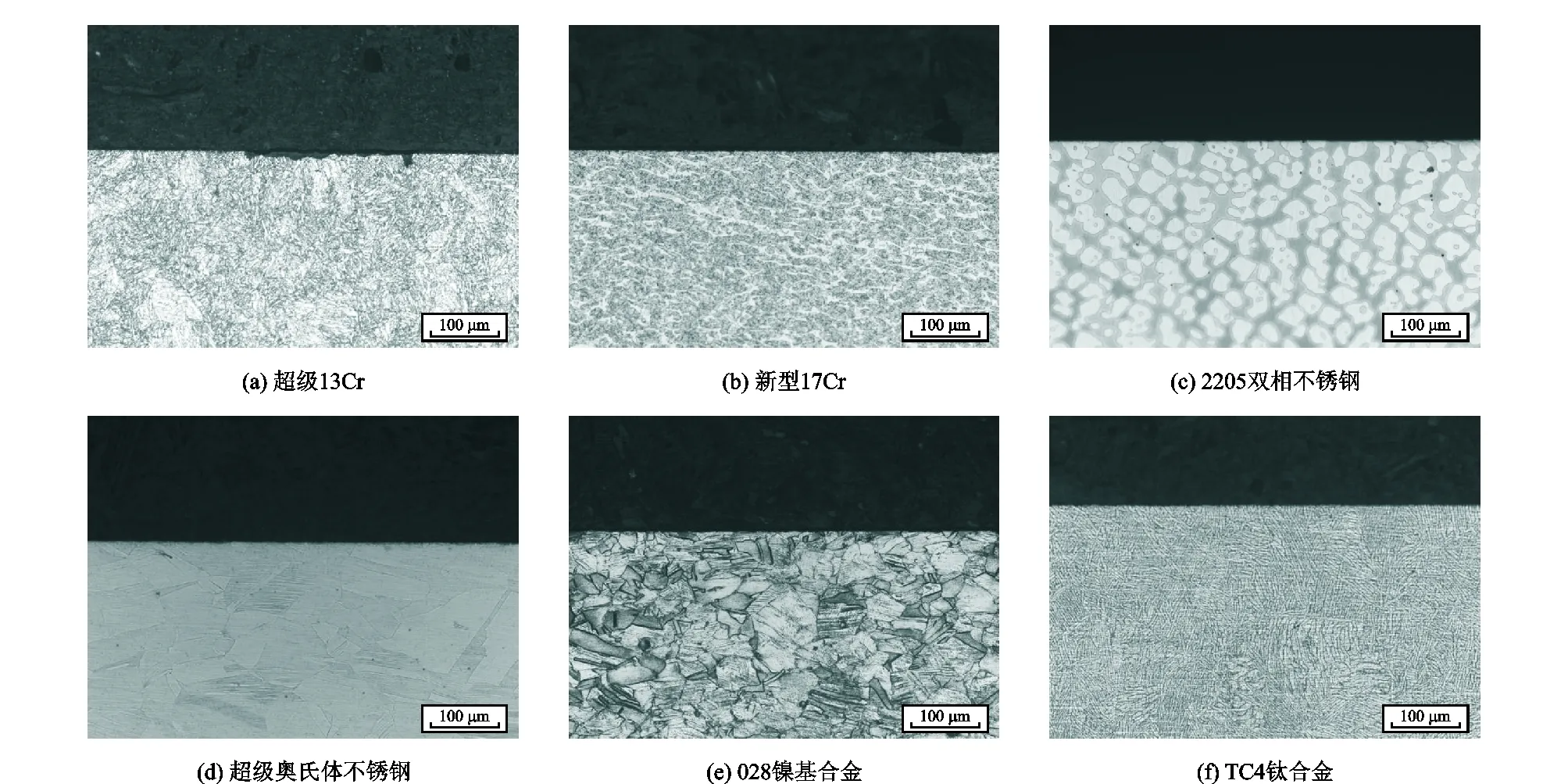

图1为6种耐蚀管柱材料的显微组织,超级13Cr及新型17Cr马氏体不锈钢组织为回火马氏体,但新型17Cr中含约20%的铁素体(图中亮色为铁素体相),文献表明[10],新型17Cr马氏体不锈钢为M+A+F三相组织,但奥氏体组织含量一般不超过10%(体积分数);2205双相不锈钢为铁素体(灰色)+奥氏体(白色)组织,各占约50%;超级奥氏体不锈钢和028镍基合金均为单相奥氏体组织;TC4钛合金组织为α+β双相,其中白色相为α相,灰色相为β相。

腐蚀模拟试样尺寸为50 mm×10 mm×3 mm,水砂纸打磨,最终为1200#,表面粗糙度≤1.6 μm。

1.2 试验条件及设备

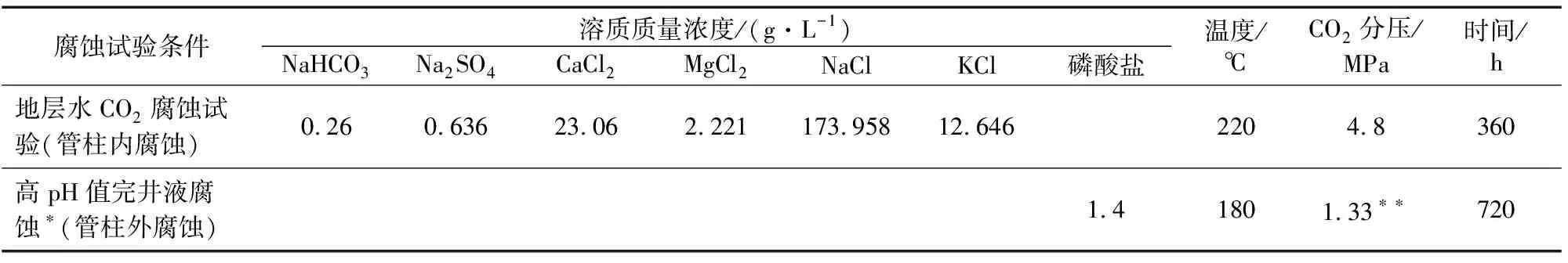

表2为模拟某油田超深井苛刻生产工况。试验设备选用TFCZ5-35/250型磁力驱动反应釜。

2 试验结果与分析讨论

2.1 地层水CO2腐蚀

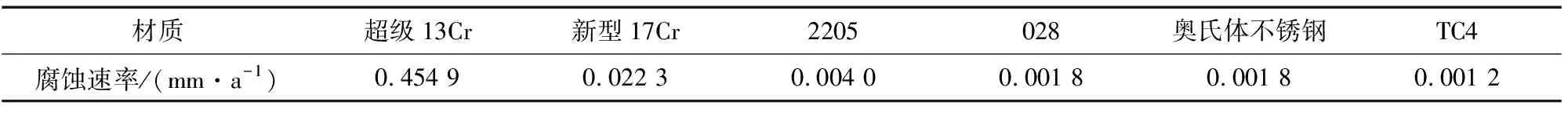

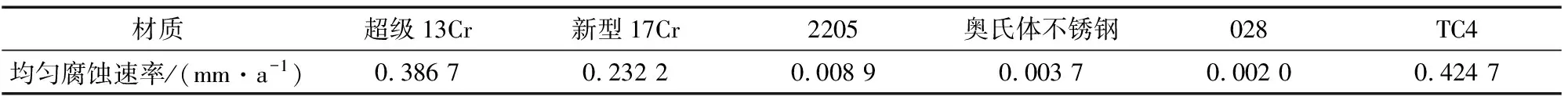

表3为6种材料在220 ℃地层水CO2环境中的均匀腐蚀速率。由表3可知,超级13Cr均匀腐蚀速率较大,属于NACE SP 0775-2013标准[11]中的极严重腐蚀,不能满足高温工况环境对材料的耐蚀性要求。相比超级13Cr,新型17Cr均匀腐蚀速率仅为超级13Cr的1/20,属于中度腐蚀。2205、028、超级奥氏体不锈钢、钛合金4种材料在220 ℃地层水CO2腐蚀环境中表现出了极其优异的耐蚀性能,均匀腐蚀速率较超级13Cr降低2个数量级,为轻度腐蚀。

图1 耐蚀管柱材料的微观组织Fig.1 Microstructure of high corrosion resistance alloy pipe string materials

腐蚀试验条件溶质质量浓度/(g·L-1)NaHCO3Na2SO4CaCl2MgCl2NaClKCl磷酸盐温度/℃CO2分压/MPa时间/h地层水CO2腐蚀试验(管柱内腐蚀)0.260.63623.062.221173.95812.6462204.8360高pH值完井液腐蚀∗(管柱外腐蚀)1.41801.33∗∗720

注:*磷酸盐完井液:质量浓度1.4 g/mL;pH值=11.01(除氧0.5 h);**试验过程中持续通入,模拟CO2浸入油套环空

表3 耐蚀合金在地层水CO2环境中的均匀腐蚀速率对比分析Tab.3 Uniform corrosion rate of high corrosion resistance alloys in formation water containing CO2

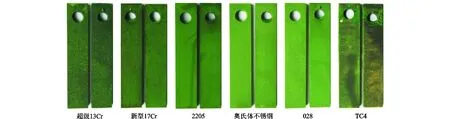

图2为6种材料在220 ℃地层水CO2腐蚀试验后的宏观腐蚀形貌。由图可知,超级13Cr均匀腐蚀非常明显,试样表面已经存在较厚的腐蚀产物,而其他耐蚀合金管柱材料均匀腐蚀相对轻微,但试样表面已经失去金属光泽。

图2 耐蚀合金地层水CO2腐蚀宏观形貌(清洗前)Fig.2 Macroscopic morphology of high corrosion resistance alloys in formation water containing CO2(before corrosion products removed)

图3为清洗后耐蚀合金管柱材料地层水CO2腐蚀试验后的表面形貌和横截面形貌。可以看出,超级13Cr以均匀腐蚀为主,局部腐蚀坑较浅,最大腐蚀深度仅为4 μm;其他耐蚀合金试样表面未见明显局部腐蚀迹象。

图3 耐蚀合金地层水CO2腐蚀横截面微观形貌Fig.3 Sectional corrosion morphology of high corrosion resistance alloys in formation water containing CO2

不锈钢、镍基合金、钛合金较碳钢耐蚀的原因是金属基体表面有一层致密的、可以将基体与腐蚀环境隔离开的钝化膜。不同耐蚀合金耐蚀性能的优劣与钝化膜在该腐蚀环境中的稳定性有关。钝化膜的稳定性与合金成分、温度、pH值等有关。新型17Cr材料中Cr含量较13Cr高,钝化膜稳定性更好,因此同条件下表现出了较好的耐蚀性。2205双相不锈钢与超级13Cr和新型17Cr相比,Cr、Ni、Mo含量均提高,且加入了N元素,Cr是不锈钢钝化膜的主要组成元素,含量升高有利于钝化膜的稳定性;Ni在不锈钢中的作用与Cr配合后才发挥出来,它使高Cr钢的组织发生变化,从而使不锈钢的耐蚀性能得到改善;一定量的Mo元素的加入,可以起到细化晶粒、提高材料的局部腐蚀抗力的作用[12]。超级奥氏体不锈钢、028镍基合金相对于超级13Cr、新型17Cr和2205不锈钢,Ni含量大大增加,同时添加了Cu元素。要获得纯奥氏体组织,含Ni量要达到24%,且含Ni量达到27%时才能使钢在某些介质中的耐蚀性能显著改变。Cu元素可以提高某些不锈钢的耐蚀性能。钛合金表现出的优异的耐蚀性是由于其表面形成了稳定的、致密的氧化钛膜(TiO2钝化膜)[13]。

2.2 高pH值完井液腐蚀

表4为6种耐蚀合金在高pH值完井液中的均匀腐蚀速率对比。

表4 耐蚀合金在高pH值完井液中的均匀腐蚀速率对比分析Tab.4 Uniform corrosion rate of high corrosion resistance alloys in high pH completion fluid

由表4可知,2种马氏体不锈钢材料腐蚀速率接近,新型17Cr腐蚀速率略小(为0.232 2 mm/a),但已接近NACE SP 0775-2013标准规定的极严重腐蚀程度(0.25 mm/a);2205双相不锈钢、超级奥氏体不锈钢和028镍基合金3种材料为轻微腐蚀,三者均匀腐蚀速率最高值仅为0.008 9 mm/a(2205双相不锈钢);TC4钛合金均匀腐蚀速率最大,为0.424 7 mm/a。

图4为6种耐蚀合金完井液CO2腐蚀试验后的表面宏观及微观形貌。由图4可见,所有材料试样表面均覆盖一层绿色的腐蚀产物层(完井液中的铬酸盐成分为绿色),但TC4试样表面的膜层脱落严重,超级13Cr存在局部脱落现象,而其他材料表面的膜层与基体结合比较紧密,无明显脱落。这是由于完井液pH值高达11,有资料表明[14],在沸腾的浓碱溶液中,如果向溶液通入CO2气体,则钛会以很高的速度开始溶解。

图4 耐蚀合金完井液腐蚀宏观形貌(清洗前)Fig.4 Macroscopic morphology of high corrosion resistance alloys in completion fluid (before corrosion products removed)

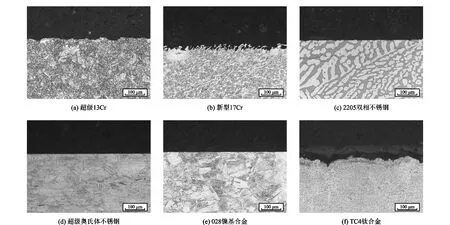

图5为清洗后耐蚀合金管柱材料完井液CO2腐蚀试验后的表面形貌和横截面形貌。由图5可见,超级13Cr、新型17Cr和TC4试样表面局部腐蚀非常严重,其中超级13Cr和TC4的局部腐蚀以点蚀(坑蚀)为主,新型17Cr以马氏体相或奥氏体相的选择性溶解腐蚀为主(亮色为残留的铁素体相);2205双相不锈钢发生了轻微的奥氏体相选择性溶解腐蚀;超级奥氏体不锈钢和028镍基合金试样局部腐蚀轻微,表面可见明显金属光泽。运用金相显微聚焦法对试样表面的局部腐蚀深度进行测量,超级13Cr、新型17Cr和TC4的最大局部腐蚀深度分别为10 μm、14 μm和25 μm,钛合金TC4的局部腐蚀最为严重。

图5 耐蚀合金完井液腐蚀横截面微观形貌Fig.5 Sectional corrosion morphology of high corrosion resistance alloys in completion fluid

由于耐蚀合金管柱材料在完井液中的腐蚀速率取决于高温高pH值溶液中钝化膜的热力学稳定性,Cr元素越高,钝化膜稳定性越高,溶解速度越小,因此新型17Cr抗完井液均匀腐蚀性能要优于超级13Cr;而钛合金的钝化膜成分TiO2在高温高pH值溶液中稳定性很差,通入CO2气体,TiO2会和CO2反应生成可溶性盐类,钝化膜发生溶解,钛合金的腐蚀速率极大[15-16]。为了控制高温高浓碱的腐蚀,广泛采用镍和镍合金,一般来说,合金的镍含量愈高,对碱的耐蚀性也愈好[17]。因此,对于Ni含量较高的2205双相不锈钢,尤其是超级奥氏体不锈钢(Ni质量分数约为26%)和028镍基合金(Ni质量分数约为31%)来说,其在高温含CO2的完井液中的腐蚀速率极小,并且超级奥氏体不锈钢和028镍基合金未出现明显局部腐蚀。

由上述试验结果分析可知,超级13Cr、新型17Cr和TC4钛合金发生明显的点蚀和选择性溶解腐蚀。由图5可以看出,钝化程度越高,局部腐蚀愈加严重。新型17Cr发生明显的马氏体相或奥氏体相的选择性溶解腐蚀,有资料表明[17],18-8不锈钢在高温、高浓度氢氧化钠溶液中的耐蚀性比奥氏体铸体差,原因在于18-8钢在高温、高pH值环境中钝化膜不稳定,容易受到局部破坏,钝化膜破损后,裸露的金属基体成为腐蚀微电池的阳极,迅速腐蚀形成蚀坑,而溶液中Cl-的存在,会加剧不锈钢发生局部腐蚀的严重程度。因此,在高温高pH值环境中,由于新型17Cr铁素体相钝化膜比奥氏体或马氏体相钝化膜稳定性更高(Cr含量高),不锈钢表面奥氏体相区或马氏体相区的钝化膜被腐蚀掉(阳极),而铁素体相区存在钝化膜作为保护膜(阴极),致使新型17Cr发生奥氏体相或马氏体相的选择性溶解腐蚀。而对于2205双相不锈钢来说,虽然同样为双相组织,但由于基体合金元素Cr、Ni含量较高,尽管奥氏体相中Cr元素有所降低,仍可使该处钝化膜在高温高pH值环境中保持足够高的热力学稳定性(2205双相不锈钢Cr质量分数约为22%);同时,由于Ni倾向于在奥氏体相中富集,这也提高了奥氏体相在高温碱性溶液中的耐蚀性,因此,2205双相不锈钢选择性溶解腐蚀非常轻微。

在油套环空加入完井液的主要作用为降低油管柱和套管柱之间的压差,同时对碳钢套管内壁提供一定的保护作用,如完井液中的铬酸盐(相当于缓蚀剂成分)在碳钢套管内壁还原成膜,以及磷酸盐的沉淀成膜。关于完井液与耐蚀合金管柱的匹配性控制,各大油田都有明确规定,如国内某些油田对于马氏体不锈钢管材适用完井液的腐蚀速率应不高于0.076 mm/a。因此,从耐蚀合金管柱材料抗完井液腐蚀性能上分析,本试验选用的完井液在高温条件下与马氏体不锈钢和钛合金的匹配性并不好,如果在完井作业及设计过程中忽略了完井液成分对耐蚀合金油管柱外壁的影响,其成分(如氧化剂含量)、pH值等会严重影响到高合金完井管材的耐蚀性,甚至会带来灾难性的油管柱失效事故。因此,在完井作业的完井液选择上,应兼顾其与碳钢套管柱、耐蚀合金油管柱的匹配性。

3 结 论

(1)在220 ℃地层水CO2腐蚀环境中,超级13Cr的均匀腐蚀严重且出现局部腐蚀,已不适用于该环境,相比之下,新型17Cr、2205双相不锈钢、超级奥氏体不锈钢、028镍基合金、钛合金均表现出优异的抗均匀和局部腐蚀性能,尤其是超级奥氏体不锈钢、028镍基合金、钛合金3种材料均匀腐蚀速率都很小。

(2) 在180 ℃CO2完井液腐蚀环境中,超级13Cr、新型17Cr和钛合金TC4均匀腐蚀严重,且出现局部腐蚀。新型17Cr发生马氏体相或奥氏体相的选择性溶解腐蚀。2205双相不锈钢、超级奥氏体不锈钢、028镍基合金均匀腐蚀速率均较低,但2205表现出了轻微的奥氏体相选择性溶解腐蚀,因此在高温高pH值磷酸盐+铬酸盐完井液中超级奥氏体不锈钢和028镍基合金耐蚀性较好。