NS提馏深拔器在常压塔清晰切割中的应用

袁景伟

(陕西延长石油集团延安炼油厂,陕西 延安 727406)

对于气液混相进料的塔器,精馏段气相量大、液流强度小、液体清洁且粘度相对较小,气液分散与接触的主要目的是为了传质分离。提馏(汽提)段气相量小、液流强度过大,液体中常含有杂质或高温下易聚合的热敏性物料,易造成堵塞,同时液体的粘度较大,气液分散与接触的主要目的是为了使所含汽相轻组分尽可能地逸出。由于闪蒸主要受温度、压力、空间和时间的影响,现有工业化塔器设计难以实现100%的闪蒸效率。例如原油在常压塔中,即使最佳闪蒸条件下闪蒸效率最高,也仅达到75%,大量的轻组分气相混杂在液相中而形成切割不清晰的现象,亟需在汽提段拔出。另外,随着单塔处理能力的大幅度提高,闪蒸空间成比例下降,塔底液相切割不清晰的现象呈加重趋势。

现有的塔板和填料技术主要是针对精馏段大气量、小液流的强度来开发和设计,将这些塔板和填料用于提馏(汽提)段,往往处于砸漏(突开突关)或严重泄露状态,不能很好地适应提馏(汽提)段的操作工况,分离切割的效果大打折扣。另外由于填料抗堵塞较差,提馏(汽提)段的操作工况和物料决定了该分离段的最适宜传质元件只能是塔板,为此中国石油大学(华东)田原宇教授等根据提馏(汽提)段操作工况和物料特性以及分离要求,开发了高提馏分离效率、低压降、较低能耗、抗堵塞、操作弹性适中和简单结构的NS提馏深拔器,有效缓解了气液混相进料塔器的塔底切割不清晰的现象。

1 结构特点

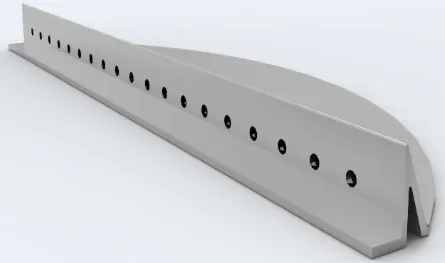

NS提馏深拔器是在充分考虑提馏段的操作工况和具体的分离要求,吸取各种导向塔板、固阀塔板和降液管的优点,如BVT蝶形浮阀、导向筛板、JF导向浮阀、梯形导向浮阀、斜孔塔板和舌形塔板、V-Grid固阀塔板和NYE塔板以及倾斜式降液管等的基础上开发出来的。其结构由NS导向提馏塔板和带有侧吹孔式降液管耦合而成,见图1。NS导向提馏塔板由梯形固阀和导向斜孔组合而成。梯形固阀是在塔板上冲出一定间距具有侧缝的梯形凸台,当气体从侧缝中喷出时,气流方向与液流方向构成一定锐角,这样就产生了水平同向分力和垂直向分力,从而同向分力推动液相向前流动,垂直向分力使两个梯形固阀间的液相分散和对撞,增大汽相逸出的面积和截面更新的速率,有效缓解塔底切割不清晰的现象。另外,根据液面梯度调控的要求,在板面上还合理增设若干导向斜孔或固定舌阀,两个水平同向推力叠加起来,使提馏段气体的推液作用大为提高,解决了高液流强度板面液体均匀分布和同速流动,消除了返混现象。

图1 NS导向提馏塔板结构示意图

图2 带有侧吹孔式的降液管

梯形固阀和导向斜孔采用最优化结构和分布顺液流方向按不同排数相间排列,梯形固阀错排,一般弓形区导向斜孔分布的比例相对较大。实验室的冷模实验结果表明,在提馏(汽提)段操作状况下,NS导向提馏塔板比常用的F1型浮阀塔板压降低约13%~50%,提高板效率30%以上,泄漏与雾沫夹带均可以忽略。

2 在原油常压塔底清晰切割中的应用

常减压蒸馏装置是炼油厂的龙头装置,也是深度加工的基础装置,直接影响整个炼厂的综合效益。但从多家调研情况来看,不论是否采用减压深拔技术,目前国内各大炼化企业的常减压装置各塔均存在着塔底油切割的不清晰问题。如初馏(闪蒸)塔底油中含有小于切割温度的馏分高达15%~20%、常压塔底油含有小于350℃的馏分高达7%~15%、减压塔底油中含有小于切割温度的馏分高达15%以上,这样造成直馏柴油收率降低3~7个百分点、优质蜡油收率降低3~5个百分点、常压炉燃料消耗增加16%~22%,减压炉燃料消耗增加8%~18%。另外,常压塔底切割不清还增大了减压转油线温降和压降以及减压塔的负荷,从而降低了减压闪蒸段的进料温度和气化率,降低了减压塔的切割温度和收率。

某厂260万t/年常压装置的常压塔汽提段为4层ADV浮阀塔板,300万t/年常压装置的常压塔汽提段为6层ADV浮阀塔板,均存在常压塔底切割不清晰的现象,用作催化裂化原料的常压渣油中<350℃的馏分含量在7%~8%之间,这不仅造成常压拔出率降低,而且增加了下游二次加工装置(催化裂化)的负荷和全厂的总能耗。为了提高常压塔轻油的拔出率,降低装置能耗,增加经济效益,针对汽提段大液流强度、小气量、易堵塞和不同于精馏段的分离要求,在2017年3月采用NS提馏深拔器对上述常压装置初馏塔和常压塔的汽提段进行了改造,一次投产成功。

3 改造前后的结果分析

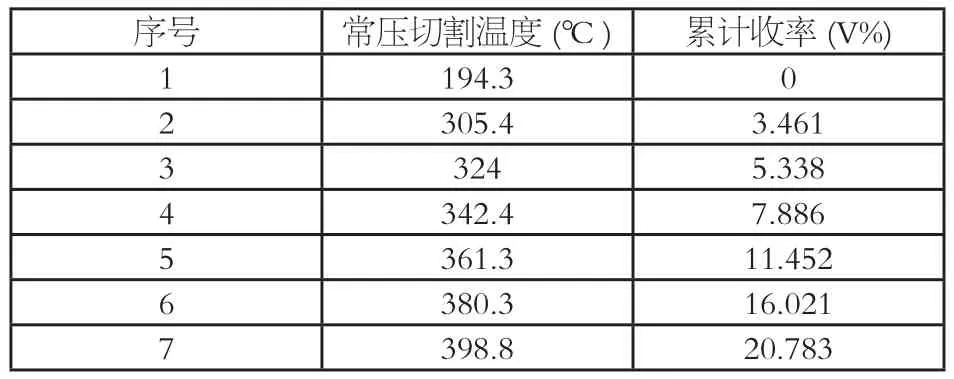

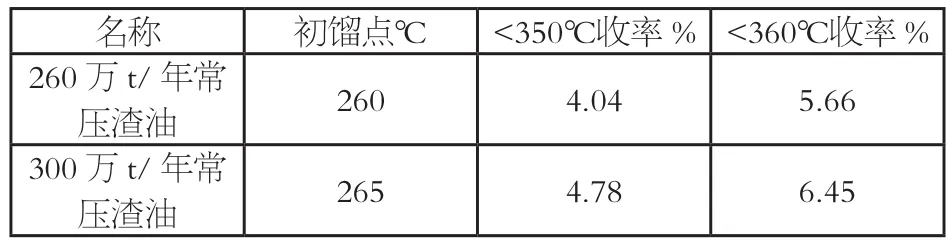

(1)从表1和2可见,260万t/年常压装置的常压塔在处理能力356.2t/h、常底注汽2.083t/h、常压炉出口温度365℃、常底温度346℃时,常压渣油的初馏点为194.3℃,3.461%馏出点对应的温度为305.4℃,350℃前馏分含量为9.3%,360%前馏分含量为11.2%。改造后,在处理能力360t/h、常底注汽1.8t/h、常压炉出口温度363℃、常底温度343℃时标定,常压渣油的初馏点为260℃,350℃前馏分含量为4.04%,360%前馏分含量为5.66%。由此分析可见,初馏点提高了65.7℃,350℃前馏分含量降低56.6%(5.26个百分点),360%前馏分含量降低49.5%(5.54个百分点),常压塔底切割的清晰度明显改善。由于不同于常规常减压装置常压塔的常四线为重柴采出线,该常压塔常四重柴部分作为过汽化油全部返回塔底,会将常四重柴中的360℃前馏分重新混入常压渣油中,远不如有常四重柴采出的深拔效果,但轻组分含量分布上移,因此对于这种无减压塔的常压装置,以初馏点提高的幅度表征切割清晰度的变化更为准确。

表1 改造前260万t/年常压装置常压渣油实沸点蒸馏数据

表2 改造后260万t/年和300万t/年常压装置的常压渣油分析

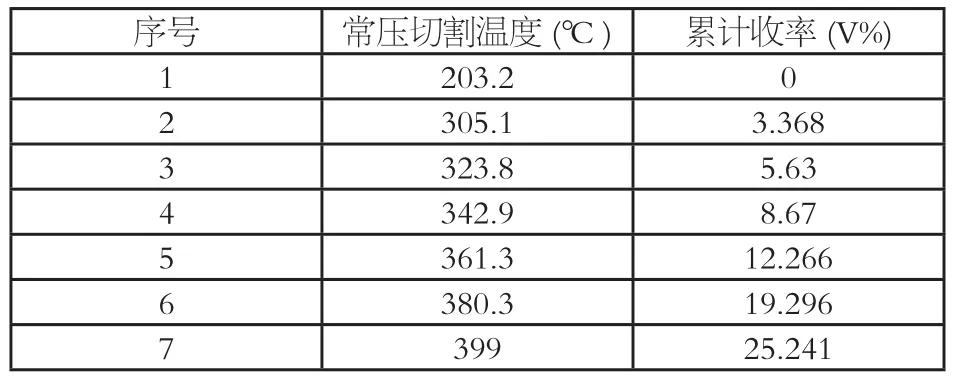

(2)从表2和3可见,300万t/年常压装置的常压塔在处理能力404.2t/h、常底注汽3.022t/h、常压炉出口温度365℃、常底温度348℃时,常压渣油的初馏点为203.2℃,3.368%馏出点对应的温度为305.1℃,350℃前馏分含量为10.1%,360%前馏分含量为12%。改造后,在处理能力415t/h、常底注汽2t/h、常压炉出口温度365℃、常底温度345℃时标定,常压渣油的初馏点为265℃,350℃前馏分含量为4.78%,360%前馏分含量为6.45%。由此分析可见,初馏点提高了61.8℃,350℃前馏分含量降低52.7%(5.32个百分点),360%前馏分含量降低46.3%(5.55个百分点),常压塔底切割的清晰度明显改善。

另外,260万t/年和300万t/年常压装置的常压塔清晰切割改造后,轻组分含量的降低幅度情况也证实,随着处理量的提高,常压塔的闪蒸空间降低,气液混相闪蒸效率也随之降低,常压塔底的切割清晰度变差。

表3 改造前300万t/年常压装置常压渣油分析

4 结语

根据汽液混相进料塔器的闪蒸特性和塔底切割不清晰的实际情况,要求开发适应提馏段小气量超大液流强度操作特性的提馏专用塔板。NS提馏深拔器能够满足提馏(汽提)段操作工况和物料以及分离特性的需求,具有高提馏分离效率、低压降、较低能耗、抗堵塞、操作弹性适中和简单结构的优点,在延安炼油厂260万t/年和300万t/年常压装置的常压塔汽提段清晰切割改造中应用,能够有效降低塔底渣油中轻组分含量,提高切割的清晰度和常压塔的拔出率,从而降低下游二次加工装置(催化裂化)的负荷和全厂的总能耗。