大型模块制造用可移动机械翻转装置的设计

姜洪旗, 王广超, 孙文, 王伟, 康文安, 吴伟

(1.山东核电设备制造有限公司,山东海阳 265118;2.烟台市核电设备工程技术研究中心,山东海阳 265118)

0 引言

近几年面对环境污染和能源短缺,国家对核电能源的开发越来越重视[1]。模块设计理念引入到核电设计中[2],我们的产品——结构模块种类多、形状不规则、质量大,不易进行运输与翻转[3],本文即是以结构模块为翻转工件来设计翻转装置。

对于超长、超重件,传统的翻转方式是采用多台行车协同通过专用吊梁的钢丝绳吊钩与模块上焊接的临时吊耳配合翻转的方法[4]。但该方法存在诸多问题:翻转准备时间长,需要设置特定吊梁、临时吊耳、防变形工装、护角工装以及附件的焊接拆除工作;翻转费力、效率低,吊点设置困难,吊车需协调作业,同步操作难度大,工件惯性大、可控性差;翻转效果差,工件易变形,易擦伤表面;易滑落掉件,存在较大安全隐患,这些缺点极大地限制了产能的提高[5]。

为了解决当前结构模块工件吊装翻转的各种问题,实现翻转的机械化,保证翻转过程中模块不变形,达到翻转过程省力、安全、高效的目标,特设计本翻转机。

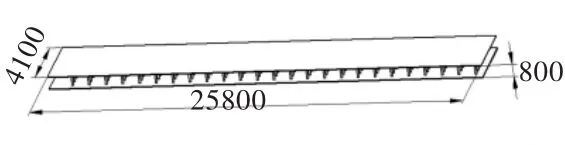

图2 一字型模块

1 翻转原理

1.1 工件

L型模块(较大模块)形状如图1所示,长26.8 m,宽3.6 m,高4.6 m,重85.4 t。一字型模块(较大模块)形状如图2所示,长25.8 m,宽4.1 m,高0.8 m,重40 t。

1.2 翻转要求

由于焊接、开孔等制造工艺的要求,结构模块等工件需要多次翻转。对于L型工件,需要绕两直角边相交线旋转90°;对于一字型工件需要从一个平面翻转到另一个平面,即翻转180°。

1.3 翻转工艺

对于不同长度的工件选用不同组数的翻转机组合,对于翻转90°的工件只需固定式翻转机,对于翻转180°的工件还需要移动式翻转机与固定式翻转机协同作业。

1.3.1 L型工件90°翻转

L型工件90°翻转只需要固定式翻转机翻转就可以了,翻转过程如图3所示。翻转机在工位1吊入工件,翻转机在链传动系统的驱动下,旋转工作台逆时针旋转90°到工位2,将工件吊离。

图3 L型工件90°翻转工艺

1.3.2 一字型工件180°翻转

其翻转工艺为:1)将模块吊装至固定式翻转机上,见图4(a);2)几台固定式翻转机同时动作,翻转模块90°,见图4(b);3)移动式翻转机沿着轨道驶近固定式翻转机,见图4(c);4)举升装置下降,移动到模块下面,然后上升,顶起模块离开固定式翻转机工作台,见图4(d);5)移动式翻转机平移离开固定式翻转机,见图4(e);6)移动式翻转机翻转90°,见图4(f)。从而实现模块的180°翻转。

图4 一字型工件180°翻转工艺

2 翻转机的结构设计

2.1 翻转机基本结构

翻转机主要可分为以下几个部分:CL型工作台、移动机构、机身、制动机构、举升机构、控制系统、主传动系统包括驱动机构(电动机、减速器、链条)。

2.2 制动器设计

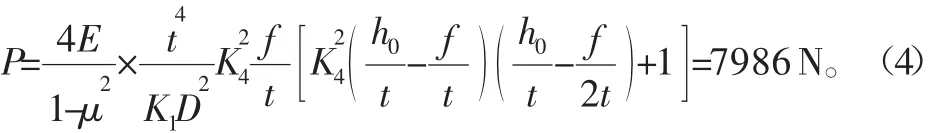

制动器是对设备的断电保护装置,当断电时使翻转机停止转动[6]。主电动机带有断电抱闸制动功能,电动机断电制动转矩T断电=300 N·m。

作用到工作台上的转矩为

式中:i1为减速机的传动比;i2为链条的传动比[7];η1为减速机的传动效率;η2为链条的传动效率。

所以电动机的断电制动足够保证翻转机断电后停止,为了提高安全系数,在翻转机工作台上添加两台制动器。

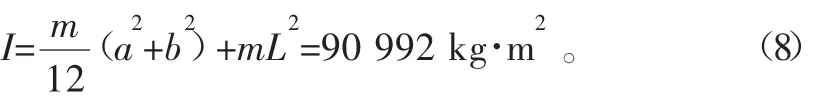

制动器产生的总转矩最少为72 492 N·m,则制动器需要的压力为

式中:查表得石棉橡胶与钢的摩擦因数f为0.4~0.43[7],取0.4;R为制动器离旋转中心半径,m;M为摩擦力矩,N·m。

由式(2)得需要弹簧力为

式中:L5为摩擦片距支点距离,mm;F4为制动器需要的压力,N;L4为碟形弹簧距支点距离,mm。

由于碟形弹簧具有刚度大、缓冲吸振能力强、小变形产生大载荷、可以变刚度、有多种组合方式等优点,所以选用碟形弹簧。

碟形弹簧选用的是慕贝尔180056,5组对合组合,每组对合组合由2组叠合组合构成。

查样本得当S=0.75h0时,碟形弹簧的载荷P为8978 N,

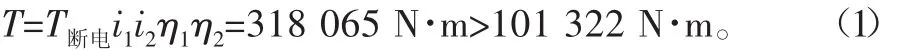

查机械设计手册(第五版)第3卷表11-6-5[7]知,碟形弹簧载荷为

式中:E为弹性模量,MPa;μ为泊松比;t为叠簧厚度,mm;K1为计算系数;D为碟形弹簧外径,mm;K4为计算系数;f为单片碟形弹簧的变形量,mm;h0为碟形弹簧压平时的变形量的计算值,mm。

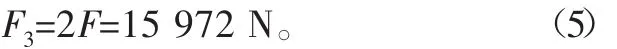

计算得当碟簧行程S=1.1 mm时,载荷F=7986 N,弹簧组产生的支撑力为

式中,F为单个碟形弹簧的支撑力,N。

制动器夹紧时产生的摩擦力矩为

式中:μ为石棉与钢的摩擦因数;R为制动器到旋转中心的距离,m;F3为弹簧组支撑力,N;L4为碟形弹簧距支点距离,mm;L5为摩擦片距支点距离,mm。

制动器压紧时的弹簧行程为5.5 mm,制动器张开时的弹簧行程为6.375 mm,由得液力推杆产生的力为

式中:P为S=0.75h0时的单个碟形弹簧的载荷,N;L4为碟形弹簧距支点距离,mm;L3为推杆到支点距离,mm;L2为液力推杆到转轴距离,mm;L1为推杆到转轴距离,mm。

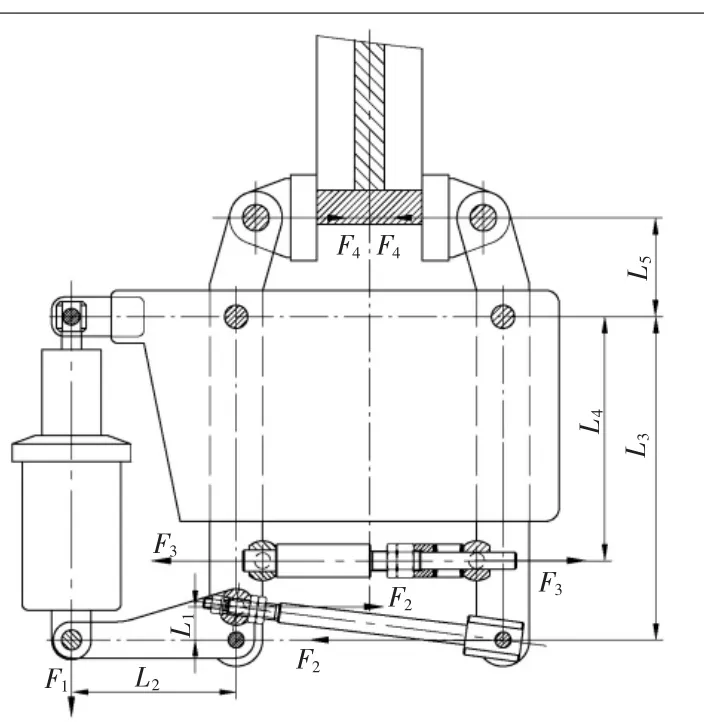

查机械设计手册[7],选用Ed201/6的液力推杆,产生的推力为2000 N。制动器张开时摩擦片到制动面的距离为0.18 mm。经计算一字型模块对回转中心的转动惯量较大,为

式中:m为模块质量,kg;a为模块宽度,m;b为模块厚度,m;L为模块质心到回转中心的距离,m。

图5 制动器图

2.3 举升机构设计

由于翻转180°的模块需要将工件由固定式翻转机上移动到移动式翻转机上,所以需要举升装置。举升装置是由变频电动机带动举升机从而实现工件的升降。需要翻转180°的最重工件是一字型模块,由三台移动式翻转机同时翻转。每台翻转机上有两台举升机。则举升机的选型为JWB 150US H300JIC-1。

总载荷为

式中:H1为重力到支点距离,mm;F为总支撑力,N;m为工件质量,kg;g为重力加速度,N/kg;H2为举升机到支点距离,mm。

计算总机当量载荷为

式中:Wmax为总支撑力,N;f1为被驱动设备系数。

计算得单台当量载荷W=71 718 N。

输入功率校核和所需输入功率计算:

输入转速为

式中:v为升降速度,m/min;L1为螺纹导距,m/r;i为减速比。输入转矩为

式中:W为单台当量载荷,N;L1为螺纹导距,m/r;i为减速比;η为综合效率。

式中:T1为输入转矩,N·m;n1为输入转速,r/min。

参照基本参数表,Pmax=4 kW>P1,所以型号满足要求。

图6 举升机受力图

与输入端相连的减速机为直连变频减速机XWDV4.0-8115-8。该减速机的输出转矩为253N·m,大于所需输入转矩29.8 N·m,小于升降机的容许输入轴最大转矩292 N·m;输出转速为136 r/min,比预定转速慢一些,所以减速机满足要求。

3 零部件ABAQUS分析

3.1 ABAQUS分析介绍

ABAQUS软件是计算机辅助工程(CAE)中的重要软件,大型通用有限元分析(FEA)软件,能够进行结构、热、声、流体以及电磁场的分析,在诸多领域得到了广泛的应用,分为几何建模、划分网格、施加载荷、求解、后处理等几个主要步骤进行[8]。对于翻转机重要零部件需要ABAQUS应力分析校核。

3.2 举升机构有限元分析

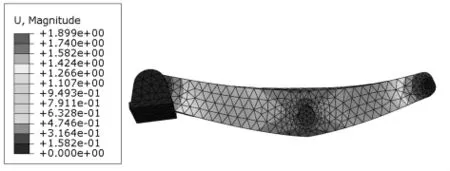

因为举升机大部分时间是在匀速缓慢运动,所以按静力学分析举升机受力。经理论分析,最大应力是在销轴与支板连接处,最大变形是在支腿中间位置。

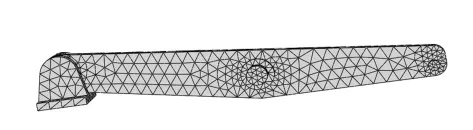

所有部件的弹性模量设为209 GPa,泊松比为0.3,部件都是均质实体。

由于举升机构支架刚度大,不用做应力分析,对支腿进行应力分析,支腿的转轴上表面承受压力,计算得表面载荷为

式中:m为工件质量,kg;g为重力加速度,N/kg;S为支腿转轴上表面面积,mm2;n为支腿数量。

图7 支腿载荷图

图8 支腿网格化分图

图9 支腿位移图

图10 支腿应力图

销孔、连接板是按全部位移、转角固定,如图7所示。网格划分选用的是修正的适合分析接触问题的二次四面体单元C3D10M,在接触处细化网格[9],如图8所示。所有轴与孔的配合都是法向受力硬配合,切向摩擦因数为0.15的罚摩擦的面对面配合[10]。如图9所示,支腿最大位移是1.8 mm,变形很小。如图10所示,支腿最大应力位于销轴与支板接触处,为426 MPa,Q420钢满足要求[11]。

最大应力位置与最大变形位置与预想的相同。在满足安装空间的前提下,在销轴与支板连接处焊接凸台来增加强度。

4 结论

本次设计致力于解决国内超长超重工件吊装翻转的各种缺点,如效率低、安全性差,结合国内外翻转大型工件的经验,提出一种90°/180°翻转机[12]。该翻转机适应性广,可一机多用、多台组合,能极大地提高生产效率。

在设计过程中,广泛借鉴前人研究[13],从众多翻转方案中确定了该翻转方式[14],并对其翻转L型工件90°和一字型工件180°的工艺过程进行描述[15]。着重对制动器、举升机构进行设计,对重要零部件进行了abaqus应力分析校核,最后固化结构设计,绘制工程图样。