转子大凹面叶轮的车削加工方法

王红海

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

汽轮机转子是汽轮机的核心部件,转子由转子本体部分和叶片部分共同组成[1]。其中转子本体部分由锻件厂家锻造,按采购厂家要求粗加工成毛坯料,采购厂家通过机械加工方法生产成设计图样要求的精加工状态,安装叶片,形成整个转子。转子是回转件,本体加工使用卧式车床车削外圆、端面等位置,但是有些转子叶轮的轮面设计结构复杂,带有大凹面(大凹面指的是转子叶轮凹面底部到叶轮端面尺寸大),使用常规的车削刀具加工无法完成,因此需要寻求新的车削加工方法及刀具,解决转子大凹面叶轮的车削加工问题。

1 转子结构分析

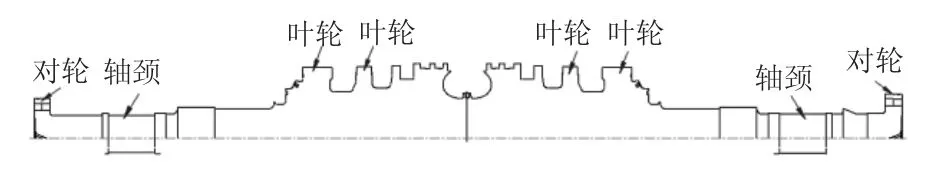

汽轮机机组中的转子通常分为高中压转子和低压转子两种。汽轮机转子由对轮、轴颈、叶轮、汽封齿等特征部分组成;对轮是转子相互联接时的对接部分,轴颈是转子安装在汽缸中的支撑位置,叶轮是整根转子加工完成后安装叶片部分,汽封齿是转子本体上的一些有规律的高低凸台,通流时起密封作用[2-4]。图1为低压转子示意图。

2 常规转子的叶轮结构及加工方法

常规的高中压转子叶轮外圆到底径尺寸小,端面为平直面;低压转子的叶轮外圆到底径的高度尺寸稍大,轮面结构为平直面或浅凹面。在转子车削加工叶轮端面时,我们加工叶轮轮面时通常使用一把刀具车削加工完成。如图2所示,使用加工刀具加工叶轮轮面,刀片采用φ16 mm圆形标准刀片,加工时采用数控程序加工;同时使用数控程序控制车削的加工参数。粗加工时控制每刀切深小于3 mm,线速度100 m/min左右,进给0.2 mm/r。精加工时切深0.5 mm,线速度100 m/min左右,进给0.2 mm/r。首先,在机床设备中根据刀具编号输入刀具补偿值;其次,使用刀具在叶轮外圆及转子轴向基准面进行对刀;然后使用数控程序进行轮面车削加工,同时根据实际加工情况微调加工参数,完成转子叶轮轮面的加工。

图1 叶轮结构

3 带有大凹面的叶轮结构及加工方法

图2 叶轮轮面加工

随着电厂装机容量的增大,单机的发电量由常规的30万kW、60万kW,逐步增加到100万kW,因此机组中相应零部件的尺寸也变得越来越大;同时带动转子的尺寸也变得越来越大。以百万当量机组低压转子为例,转子毛坯质量接近200 t,转子总长11 000 mm,最大叶轮外圆直径φ2800 mm,底部直径φ1240 mm,叶轮高度780 mm(相当普通低压叶轮高度的2倍);同时,转子叶轮轮面设计成带有大凹面的结构,凹面的深度170 mm,叶轮与叶轮之间开档间隙尺寸小,宽度92 mm,结构如图3所示。

3.1 车削加工设备的选择

图3 叶轮凹面结构

转子毛坯来料时叶轮与叶轮之间的开档宽度小于90 mm,并且是直面结构,叶轮凹面最深部分余量超过170 mm;同时,转子毛坯的质量接近200 t。根据转子的结构特点选择加工转子的卧车,转子车要求承重250 t左右,过刀架车削直径2800 mm以上,刀排伸出长度800 mm以上。因此我厂选用250 t转子加工重型卧车,车削加工此叶轮端面时,使用的刀排宽度为60 mm(小于叶轮与叶轮之间的开档宽度),车削加工时刀排在开档中有轴向移动空间。

3.2 车削加工刀具的选择

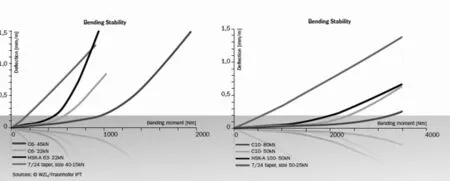

卧式车床60 mm宽的刀排的刀具接口为C5接口,加工这种类型的转子的叶轮凹面时,刀排伸长800 mm,车削凹面最深位置时刀具刀尖到刀排端面尺寸大于170 mm,通过有限元分析得出,C5接口在刀具悬出刀排上述要求尺寸加工零件时,容易出现转矩过大,造成刀排接纳器损坏,从而损伤加工工件的情况。通过有限元分析得出使用通用的刀具接口已经不能满足这种大凹面的叶轮轮面加工要求。因此,设计专用的刀具接纳器,改变刀具接口,使刀具的C5接口改变成圆形的刀具接口,增加刀具尾柄的长度,提高刀具接柄位置的抗扭转力,满足转子轮面切削的需要[6]。图4为有限元分析刀具接口所受的转矩。

常规转子轮面的车削加工时,由于转子叶轮高度小,加工时刀排伸出机床床身短,刀排的刚性好,因此轮面车削加工时通常采用圆形刀片,以提高转子车削加工后的零件表面质量;而在刀排伸出较长的情况下,为减小车削加工中的抗力,选取的车削刀片通常选用菱形刀片。菱形刀片车削加工时的优点在于切削抗力小,不易出现由于抗力过大打刀现象,轮面加工质量容易保证。

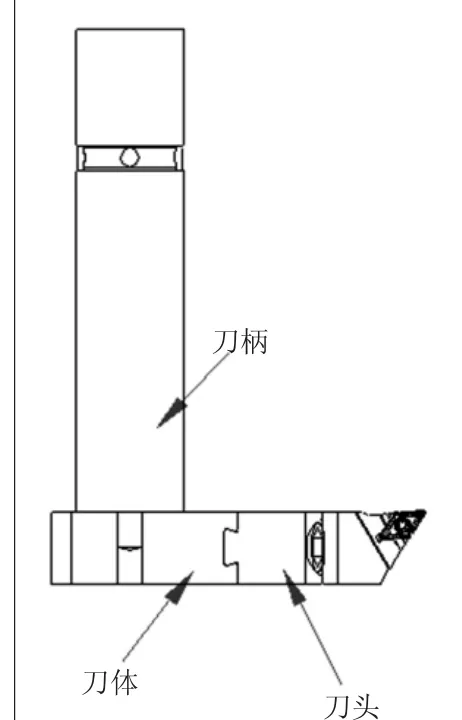

为了保证车削加工方案的可行性,在技术准备阶段进行刀具加工试验。试验件选取带余量的产品转子,刀具使用设计方案中先生产出来的试验刀具。首先,车削使用的刀排伸出800 mm长(产品加工中需要伸出的长度),同时,选取加工凹面位置时伸出刀排最长的刀具,在转子端面位置进行车削;加工参数:切深2 mm,线速度100 m/min,进给0.2 mm/r;车削加工时观察刀排振动情况及产生铁屑情况,同时加工完成后检查轮面加工的粗糙度。实验结果:车削加工时刀具无振动,加工完成后零件表面粗糙度达到图样要求。通过试验验证这种刀具的选择是合理的。图5为加工刀具。

图4 刀具接口转矩有限元分析

图5 加工刀具

3.3 车削加工刀具配备方案

常规车削加工时,刀具安装完成后,使用安装好的刀具在工件外圆及基准端面对刀,然后将刀具开到加工位置开始车削加工。但是这种常规加工叶轮轮面刀具已经不适合这根转子的凹面叶轮加工,转子叶轮与叶轮间开档宽度小于90 mm,转子叶轮端面的凹面车削加工深度为170 mm,刀具刀排宽度60 mm,车削加工时刀具长度加上刀排宽度已经远远大于叶轮开档宽度,车削加工时刀具无法从叶轮外圆位置进入开档中车削叶轮端面。因此,研究开发可调整长度的车削刀具进行叶轮凹面的车削加工。刀具的刀柄、刀体设计成通用的结构,刀柄与刀头之间采用定位销方式连接;刀具的刀头部分可以拆卸,刀头与刀体之间采用燕尾方式连接,同时根据刀排在叶轮间的轴向移动的空间把刀头部分设计成不同长度,车削加工时更换不同长度的刀头完成转子叶轮凹面部分的车削。图6为车削刀具。

3.4 车削加工方法

转子凹面车削步骤:转子上转子车→装夹→找正(按轴颈找正到跳动0.01 mm以内)→对刀→粗加工叶轮凹面部分(单面留3 mm余量)→精加工叶轮凹面部分。

转子车削加工叶轮凹面时,先使用刀具1进行车削加工,刀具1的宽度尺寸小于叶轮开档宽度,可以伸到开档中进行车削加工,对刀时在转子外圆及基准面进行对刀。然后更换刀具2进行车削加工(刀具2设计成可以更换刀头结构),刀具2对刀时同样在转子外圆及基准端面对刀,对刀完成后,将刀具2开到叶轮开档位置,拆下刀头,将刀具开到叶轮开档内部,然后安装上刀头,进行叶轮凹面车削。刀具2的刀头设计成不同的长度,车削加工时,更换不同长度的刀头,满足转子叶轮凹面车削加工轴向深度的需要[7-10]。图7为凹面加工部分示意图。使用图7所示车削刀具车削加工时,由于叶轮凹面部分设计成圆弧型线联接的结构,与走刀方向相反的刀具背部一侧转子叶轮,由于刀具刀尖位置的原因有一部分车削不到,因此刀头的刀尖设计成上、下两种结构;转子叶轮凹面车削加工时通过更换不同长度、不同刀尖方向的刀头,实现转子叶轮凹面的车削。车削加工时的走刀轨迹,粗车去余量时采用机床X轴走直线的方式进行车削加工,凹面精车时按凹面的型线进行车削加工。具体操作按数控加工程序执行[11-15]。以下为部分加工程序:

图6 刀具和刀柄结构

图7 凹面加工示意图

4 结论

本文通过设计专用卧车车刀接纳器、更改常规的刀具接口,提高刀具车削加工时的刚性;设计专用的车削刀具,刀具可以调整长度,满足叶轮凹面加工的需要;通过刀具车削试验验证刀具的合理性。这种凹面的车削方法实现了转子的叶轮凹面的车削加工。在同类型产品的生产加工中可以推广应用。