波磨对轮轨系统动力特性的影响分析

宋小林,翟婉明,王开云

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

地铁具有安全、快捷、舒适和环保等优点,成为众多大城市市内交通运输的主力。随着地铁列车运行速度、运载重量和运输密度的大幅提高,车辆与轨道的动态相互作用问题更加突出,轮轨动态接触问题中的钢轨波浪形磨耗(简称波磨),一直是困扰工程界的世界难题[1]。钢轨波磨会加剧轮轨动力相互作用,降低车辆和轨道的使用寿命,增加养护部门的工作量和维修费用,还会影响列车运行平稳性和乘坐舒适性,甚至危及行车安全,过大的振动和噪声还会严重影响周围居民正常的工作和生活[2-4]。

自从在1889年英国Midland线上首次发现波磨以来,人们对钢轨波磨的观察和研究已有100多年的历史,但至今还未形成统一的认识,没能提出完整地理论解释波磨的形成机理,也尚无圆满的对策来解决波磨问题。对波磨的研究涉及各种类型的轨道交通系统,但在不同时期,波磨的主要表现形式各不相同,研究重点也随之不同,然而研究主题始终为波磨的成因与形成机理和波磨的预防与延缓措施两大方面[3-7],建立了各种成因和机理模型,提出了润滑、打磨等技术措施,并研发了多种轮对抗扭振动吸振器[8]、轨道吸振器[9]和摩擦调节器[10]等装置,在一定程度下可以有效地控制和减缓波磨。但是,这些机理和措施往往只能针对一类特定的波磨,都不具有普适性和一般性[1,11]。

波磨出现后,最常用、最直接的处理办法就是周期性打磨,严重的时候甚至需要更换钢轨。无论是打磨还是更换钢轨,费用都比较昂贵,所以提出合理经济的钢轨打磨周期和打磨策略,降低轮轨动力作用和维护成本,具有重要的理论意义和工程应用价值。

本文针对我国南方某地铁钢轨波磨频现的问题,通过现场测量曲线内侧钢轨的波磨,分析波磨特征对轮轨系统动力特性的影响规律,基于实测波磨的统计分析,提出简便易行、具有针对性的钢轨平直度检测与打磨建议,以期为钢轨波磨区的养护维修提供参考。

1 钢轨波磨现场测量

我国南方某市地铁1号线开通不久,部分曲线路段内侧钢轨的表面上就出现了比较严重的波磨,经过打磨处理后,该区段很快又出现了新的波磨,如图1所示。经过现场调研发现,此类波磨属于典型的车辙型波磨,在其他地铁线路中也很常见。

图1 内侧钢轨上的波磨

为了掌握波磨的详细特征,在现场调研的基础上,在波磨比较严重的区段设置测试点,使用丹麦MiniProf公司的ΦDS钢轨粗糙度测量仪,现场测量了20个测点处钢轨的波磨。该测量仪的单段测量长度为1 200 mm,如果波磨的长度超过1 200 mm,则需要对波磨进行分段测量,并利用仪器自带的软件进行自动搭接、偏差修正和平滑处理,从而可以获得整个区段的波磨。

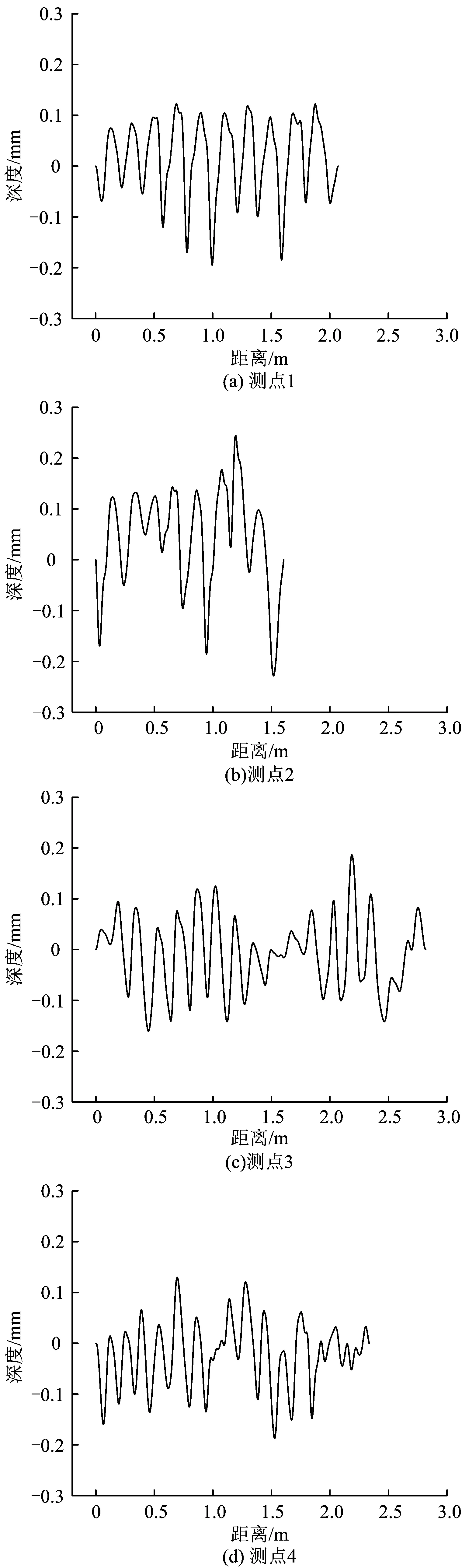

由于篇幅关系,本节仅给出某车站附近4个波磨区段的测量结果,如图2所示,测量区段的曲线半径均为600 m,超高110 mm。需要说明的是,图2中的坐标原点为测量起点,横坐标为相对于测量起点的纵向(沿钢轨方向)距离,纵坐标(波磨深度)为钢轨顶面的高程与测量起点高程的差值,深度为正值表示该处的高程高于测量起点的高程,反之亦然。

从图2可以看出,车站附近4个测点处波磨的纵向长度范围为1.5~3 m,其他16个测点的波磨长度也基本在此范围内。测点1处波磨的波长(相邻两个波峰之间的纵向距离) 为单一值,约为200 mm,最大波深(相邻的波峰和波谷的垂直距离)约为0.3 mm;测点2处波磨的波长非单一值,波长范围为140~200 mm,最大波深为0.36 mm;测点3处波磨的波长亦非单一值,波长范围为150~200 mm,最大波深为0.3 mm;测点4处波磨的波长也为单一值,约为160 mm,最大波深为0.26 mm。综上可知,该车站附近4段波磨的波长范围和波深都比较接近。

2 波磨激励下的轮轨动力特性数值

2.1 车辆—轨道垂向耦合动力学模型

由于波磨主要影响轮轨系统的垂向动力响应,对横向和纵向动力响应影响较小,而且垂向动力响应幅值也显著大于横向和纵向响应幅值,因此本文仅分析波磨对垂向动力响应的影响。经过和空间耦合模型计算结果的比对,在保证计算精度的前提下,可以选用更为简单的车辆—轨道垂向耦合动力学模型代替比较复杂的空间耦合模型来进行数值分析,在提高计算效率的同时,还可以剔除线路平纵断面参数对轮轨系统动力性能的影响。

图2 钢轨波磨实测结果

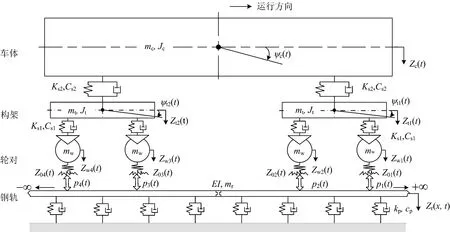

根据文献[1]建立了车辆—轨道垂向耦合动力学模型。在模型中,车辆被模拟成1个以恒定速度运行于轨道上的多刚体系统,共有10个自由度,可以考虑车体的沉浮(Zc)和点头(ψc)运动、前后转向架的沉浮(Zt1,Zt2)和点头(ψt1,ψt2)运动以及4个轮对的垂向振动), 4个轮对处的钢轨不平顺为Z0i(i=1~4)。车体与转向架、转向架与轮对间的连接用并联的弹簧—阻尼表示。基于测点处轨道结构(轨枕埋入式无砟轨道)的实际形式,将钢轨视为连续弹性离散点支承上的无限长Timoshenko梁模型,假设整体道床不发生变形,视为刚性,建立连续分布的单层轨道模型。钢轨与轨枕的连接用并联的线弹簧—阻尼表示,车辆和轨道之间的耦合关系通过轮轨间的垂向接触来实现,采用Hertz非线性弹性接触模型模拟,如图3所示。图中:mc,mt和mw分别为车体质量、构架质量和轮对质量;Jc和Jt分别为车体和构架点头惯量;Kpz和Ksz分别为一系和二系悬挂刚度;Cpz和Csz分别为一系和二系悬挂阻尼;Zr为钢轨振动位移;EI为钢轨的抗弯刚度;mr为钢轨单位长质量;kp和cp分别为轨下胶垫刚度和阻尼,pi(t)为单侧车轮的轮轨垂向作用力(i=1~4)。

图3 车辆—轨道垂向耦合动力学模型

2.2 计算工况与模型参数

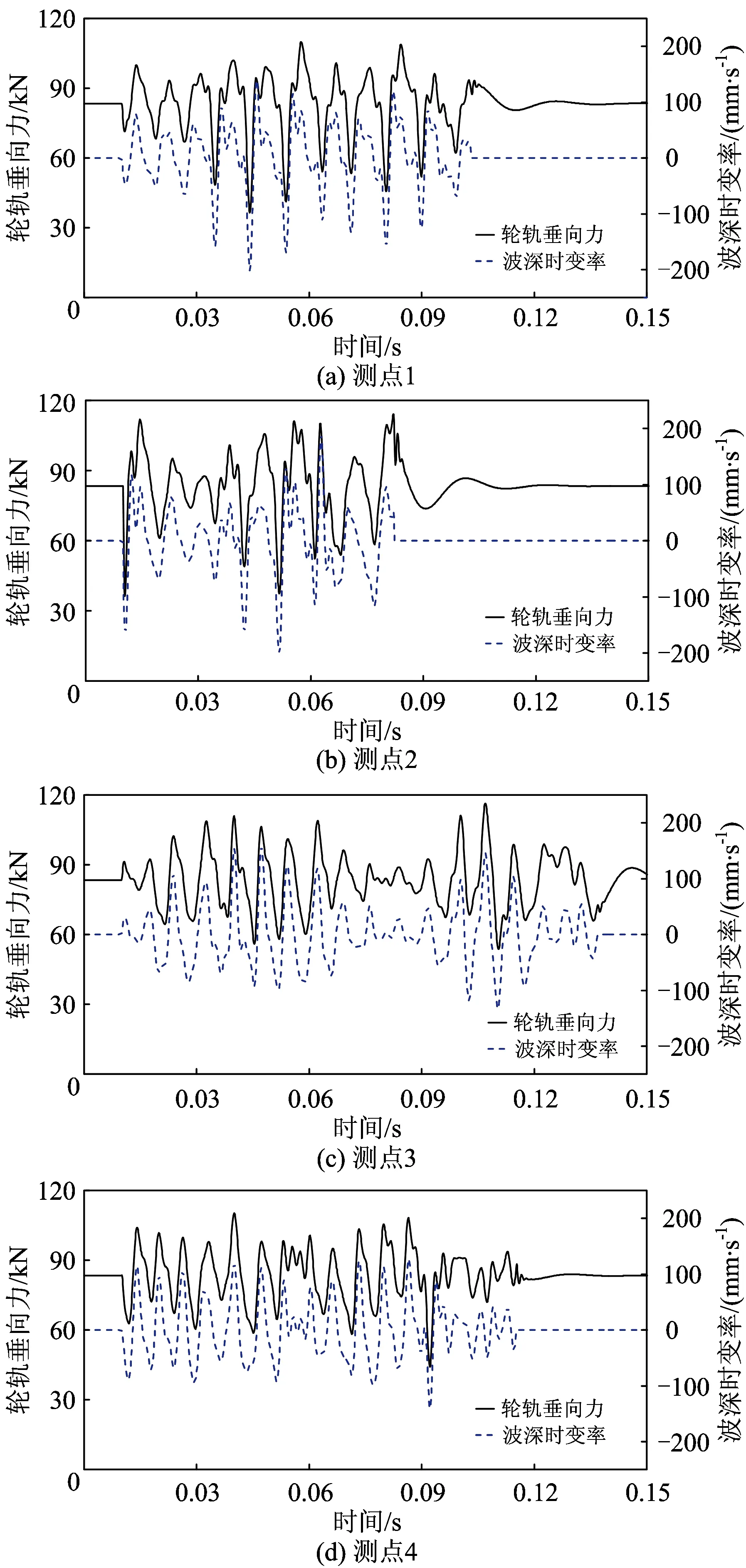

由于仅考虑轮轨系统最主要的垂向动力响应,以地铁车辆匀速通过波磨区作为计算工况,并将实测的波磨以轨道几何不平顺Z0(t)的形式输入到车辆—轨道垂向耦合模型中。按照最不利工况,行车速度按照最高运行速度80 km·h-1选取。仿真分析使用的车辆参数和轨道参数均按照该地铁的实际参数选取,见表1和表2。需要说明的是,地铁空车和重车的质量相差较大,表1中所给出的车体质量是车辆定员时的质量。

2.3 波磨对轮轨力的影响分析

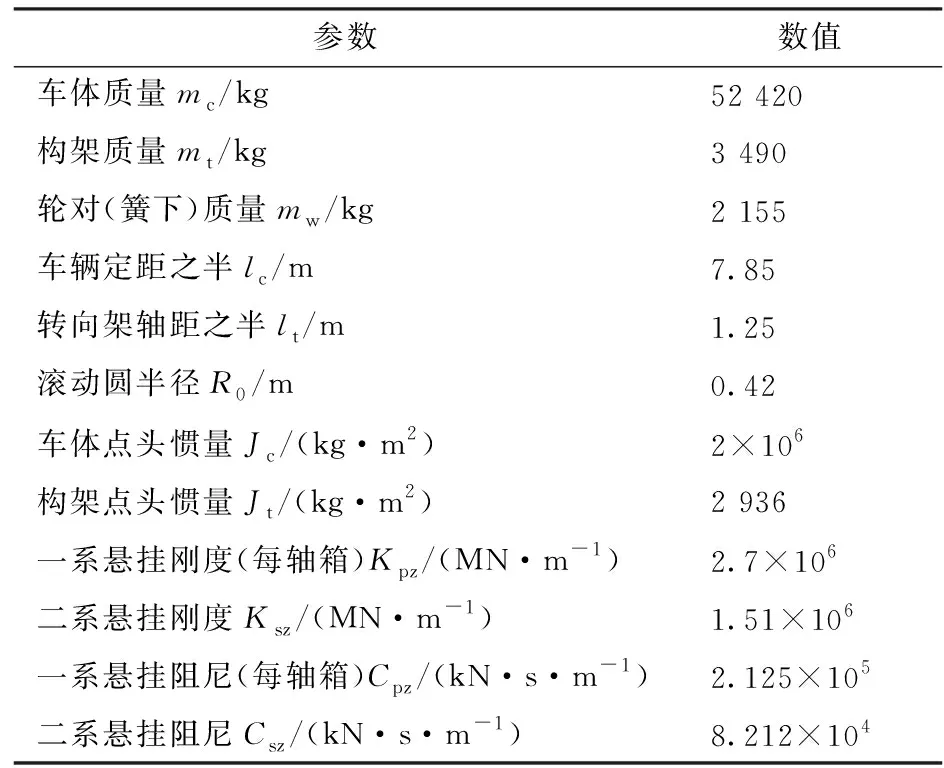

图4给出了地铁列车经过波磨4个测点时的轮轨垂向力时程曲线,为了对比分析轮轨力波形和波磨波深的对应关系,图4中的蓝色虚线为列车经过波磨区段时(速度80 km·h-1),不同时刻处波磨的波深。

表1 地铁车辆参数表

表2 地铁轨道参数表

图4 轮轨垂向力时程曲线与波深的对应关系

从图4可以看出,列车经过4个波磨测点时,轮轨垂向力的最大值均不超过120 kN,轮轨垂向力最小值也均不低于35 kN,均未超过轮重减载率的安全限值。从轮轨垂向力波形与波磨波深的对应关系上来看,两者并未构成明显的对应关系。轮轨力极大值与极小值出现的位置并不是波磨波深的极值点,轮轨力极大值出现在波磨波谷到波峰变化的过程中,极小值则出现在波峰到波谷变化的过程中。

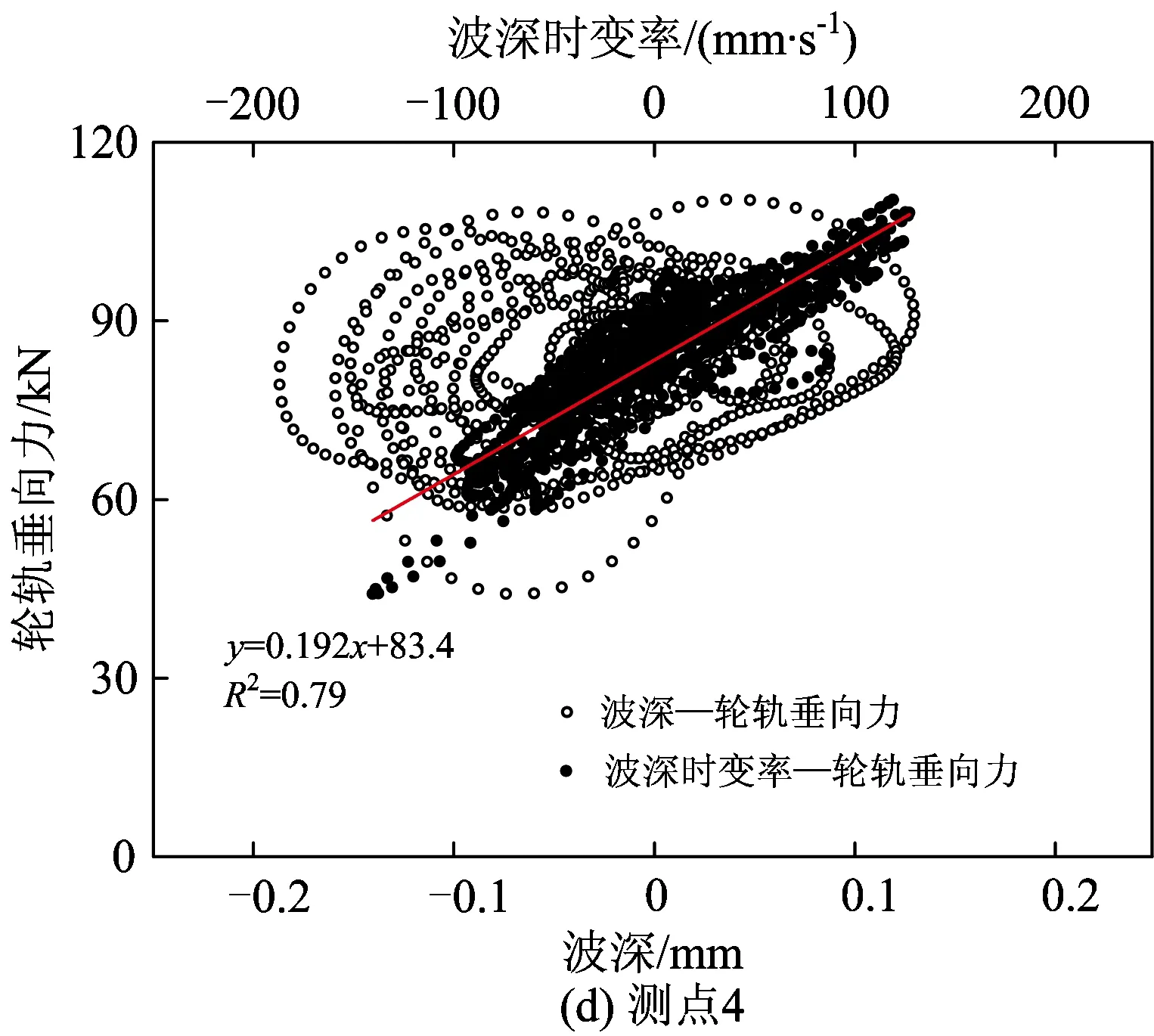

为了更清楚地显示波磨波深对轮轨力的影响,引入了波磨波深时变率这一变量,即波磨波深对时间的1阶导数。图5给出了列车经过4个测点时轮轨力与波深时变率的对应关系。

图5 轮轨垂向力时程曲线与波深时变率的对应关系

从图5中可以看出,列车经过4个波磨测点时,轮轨垂向力时程曲线与波磨深度变化率的变化规律趋于一致,轮轨垂向力各个峰值和谷值出现的位置恰好是波磨波深时变率的极值处。从波深时变率极值的位置可以预测轮轨垂向力的极值点,也可以在一定程度上预测垂向力的幅值。

图6 波深及其时变率对轮轨垂向力的影响

图6给出了各个波磨测试区段,波深及其时变率与轮轨力的散点图。从图6可以更清楚地看出,波深和轮轨垂向力之间没有明显的对应关系,而波深时变率和轮轨力则有比较显著的线性关系,对应的拟合曲线纵截距83.4 kN完全一样,斜率也基本一致,在0.192~0.212的小范围内波动。图6中拟合曲线的纵截距表示波深没有变化(时变率为0)时轮轨力为83.4 kN,也与动平衡时的轮轨力一致,波深时变率越大,轮轨力也越大,其之间的比例关系,即拟合曲线斜率基本不变。由此可见,用波深时变率预测轮轨垂向力比波深更有效。

2.4 波磨对轮对加速度和钢轨加速度的影响分析

类似的,图7和图8分别给出了地铁列车经过波磨测点时,轮对和钢轨加速度时程曲线与波磨波深及其时变率的对应关系,图9和图10则分别给出了相应的散点图。

从图7和图8可以看出,列车通过各波磨区间时的轮对和钢轨加速度并不大,轮对垂向加速度幅值不超过5g(g为重力加速度),钢轨加速度幅值不超过40g。从图7和图9可以看出,与轮轨垂向力类似,轮对加速度的峰谷值与波磨波深的峰谷值也没有明显的对应关系,但加速度极值与波深时变率之间的线性关系也很明显,即加速度峰值基本出现于波深时变率谷值附近,而谷值则对应于波深时变率峰值附近,该规律在图9中有更清楚的体现,波深时变率和轮对加速度对应关系的拟合曲线的纵截距(即波深没有变化时的轮对加速度)也完全一样,斜率(时变率与轮对加速度之间的比例关系)也仅在-0.177~-0.195之间的小范围内波动。由此可见,用波深时变率来预测轮对垂向加速度也比波深更有效。

图7 列车经过各测点时轮对垂向加速度与波深和波深时变率的对应关系

图8 列车经过各测点时钢轨垂向加速度与波深和波深时变率的对应关系

图9 波深和波深时变率对轮对加速度的影响

图10 波深和波深时变率对钢轨加速度的影响

从图8和图10可以看出,各测点处钢轨加速度与波磨波深及其时变率都没有明显的对应关系,钢轨加速度与波磨波深的离散度大于其与波磨时变率的离散度。这和轮轨力和轮对加速度显著不同。

3 基于钢轨波磨时变率的打磨标准

综上可知,波磨波深对轮轨力、轮对加速度和钢轨加速度都没有明显的对应关系。虽然,波深时变率与钢轨加速度没有明显的对应关系,但是却与轮轨力和轮对加速度有着显著的线性对应关系。也就是说,波磨波深变化快的位置,即波深时变率的峰谷值附近,都对应着轮轨力和轮对加速度的极值,其线性关系比较明显,线性比例也比较一致。因此,波磨时变率与轮轨力和轮对加速度的对应关系,比波磨波深与之的对应关系更加简单、明显,从波磨时变率更容易预测轮轨力和轮对加速度的幅值,基于波磨波深时变率的钢轨打磨标准也比基于波深的打磨标准更加直观和合理。

在工程实践上,测量钢轨波磨的波深后,即可计算出波深时变率,利用波深时变率与轮轨力和轮对加速度的比例关系,可以预测得到不同时变率下的轮轨力和轮对加速度,将此预测值和根据安全性和舒适性指标(如脱轨系数等)限值反推出基于波磨时变率的钢轨打磨限值进行比较,即可判断出钢轨是否需要打磨,当然打磨时还需综合考虑其他因素。由于波深时变率对轮轨系统的动力响应比波深更加直接和明显,基于波磨波深时变率的打磨也比基于波深的打磨更加合理和经济。比如,该地铁以1 m范围内波磨波深是否达到0.2 mm来作为钢轨是否需要打磨的标准,但根据本文分析,波磨波深在0.2 mm时,轮轨动力特性都在安全和舒适的范围内,此时可暂不需要进行打磨。当然,该方法的有效性和可靠性还需要更多参数的比对和试验验证。

4 结 论

(1)地铁各测点处波磨的纵向长度为1.5~3.0 m,最大波深一般为0.2~0.4 mm,主要波长在140~200 mm之间,该波磨接近或达到公司钢轨打磨的限值,但是轮轨系统动力响应均未超限。

(2)轮轨垂向力与波磨波深没有明显的对应关系,但与波磨波深时变率的变化规律趋于一致,具有比较一致的线性对应关系,轮轨垂向力峰、谷值出现的位置恰好是波磨波深时变率的极值处。

(3)虽然波磨波深与轮对加速度和钢轨加速度都没有明显的对应关系, 但是波深时变率和轮对加速度有着比较显著的线性对应关系。

(4)由于波深时变率与轮轨垂向力和轮对加速度之间都有明显、一致的线性对应关系,由波深时变率可以比较准确的预测轮轨垂向力和轮对加速度的极值,基于波磨波深时变率的钢轨打磨标准比基于波深的打磨标准更加直观和合理。