增压发动机正时系统冷起动敲击噪声的研究∗

唐自强,杨金才,刘 刚,刘 斌,李 建,张 亮

(1.汽车噪声振动和安全技术国家重点实验室,重庆 401120; 2.重庆长安动力研究院,重庆 401120)

前言

链传动系统具有结构紧凑、传递功率高、可靠性和耐磨性好、设计形式多样和终身免维护等优点[1],且静音链的NVH性能良好,目前市场上许多汽车产品采用链传动作为配气正时传动系统和机油泵传动系统[2]。链传动的广泛运用也导致了发动机设计和制造过程会产生与之相关的问题。某款伊兰特VVT汽车曾出现怠速不稳、急加速的故障,经诊断为该车维修时油道清洗不彻底导致小金属碎片将CVVT系统OCV阀卡死,CVVT系统工作失效[3]。一辆行驶了7万km的奥迪A6(1.8T)轿车在运行中突然熄火,检查发现由于正时皮带液压张紧器漏油导致正时错乱和顶气门所致[4]。正时系统不仅存在各种影响发动机正常运行的故障问题,且还有很多NVH方面的问题。如正时链条啸叫、机油泵转子啸叫和各种正时系统异响问题。某款发动机在冷车起动或转速突变等特殊情况下,张紧器柱塞受到瞬时冲击力导致柱塞卡滞从而运行不畅产生的“哗啦”异响问题,马文玉[5]通过更改张紧器柱塞齿角度,消除柱塞卡滞或运行不畅从而降低发动机轮系噪声。为改善某四缸增压柴油发动机的NVH性能,孙立永等[6]采用优化正时系统罩盖、调节皮带的张紧力和增加惰轮等方法降低动力总成的低频噪声取得明显效果。

目前国内外学者在噪声机理研究中分为3大类:机械噪声、燃烧噪声和空气动力噪声[7]。为快速精准地区分识别这3类噪声,噪声源识别和分离技术迅速发展。噪声识别技术主要有铅屏蔽法、近场测量法、声强法、表面振动法和声全息法等;噪声的分离技术主要有传递函数法、滤波法和盲分离法等。随着噪声识别和分离技术的发展,国内外对噪声的控制与预测的理论和试验研究逐渐成熟,噪声预测方法大致可分为振动法、神经网络法和数值解法3类;而噪声控制方法则大致分为降低噪声源激励、控制传播路径和声辐射模态研究。

本文中针对某款正在研发中的发动机的正时链条系统敲击噪声,运用近场测量法和表面振动法识别噪声来源,应用小波分析和角度域分析技术,从润滑系统和曲轴系统等方面研究敲击噪声的机理,阐明了产生敲击的直接原因与根本原因,并基于敲击机理通过降低噪声源激励的噪声控制方法,提出有效解决方案。

1 正时系统敲击问题

1.1 发动机正时系统结构

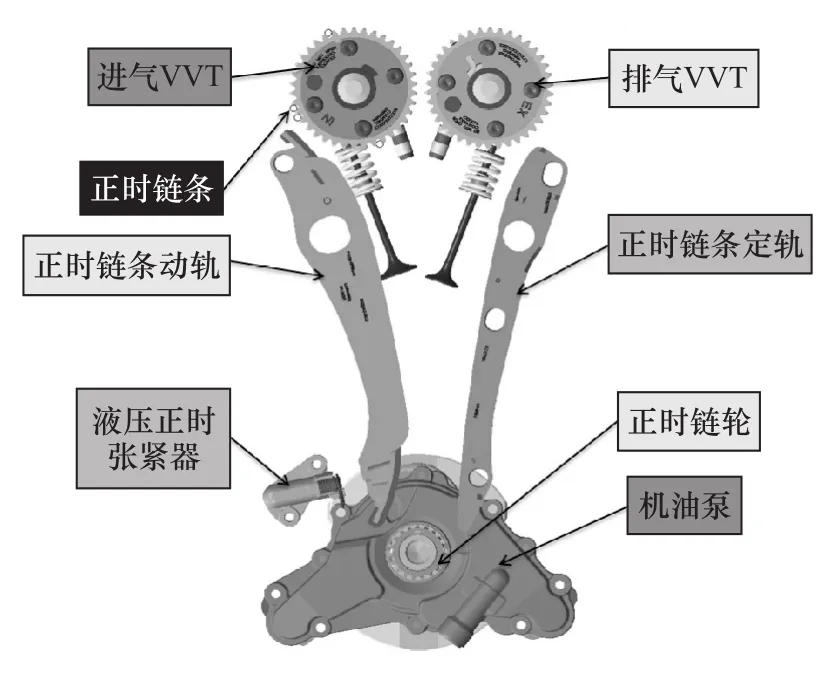

发动机正时系统主要由曲轴链轮、凸轮轴链轮、张紧导轨、固定导轨、张紧器和链条组成,其作用是将曲轴驱动力传递给凸轮轴以驱动配气机构正常工作。图1为正时系统的结构示意图。

图1 正时系统的结构示意图

由图1可知,正时系统工作时敲击可能产生的原因有:(1)张紧器内柱塞通过弹簧提供支撑,张紧器与动轨接触,当转速波动较大时,动轨摆动速度变化快而正时张紧器柱塞响应较慢,从而张紧器柱塞与动轨脱离产生敲击;(2)正时张紧器柱塞与张紧器壳体敲击;(3)张紧器卡环与张紧器壳体敲击;(4)由于安装导致的可变凸轮相位器敲击;(5)曲轴扭振导致的机油泵的齿轮敲击。

1.2 敲击噪声问题描述

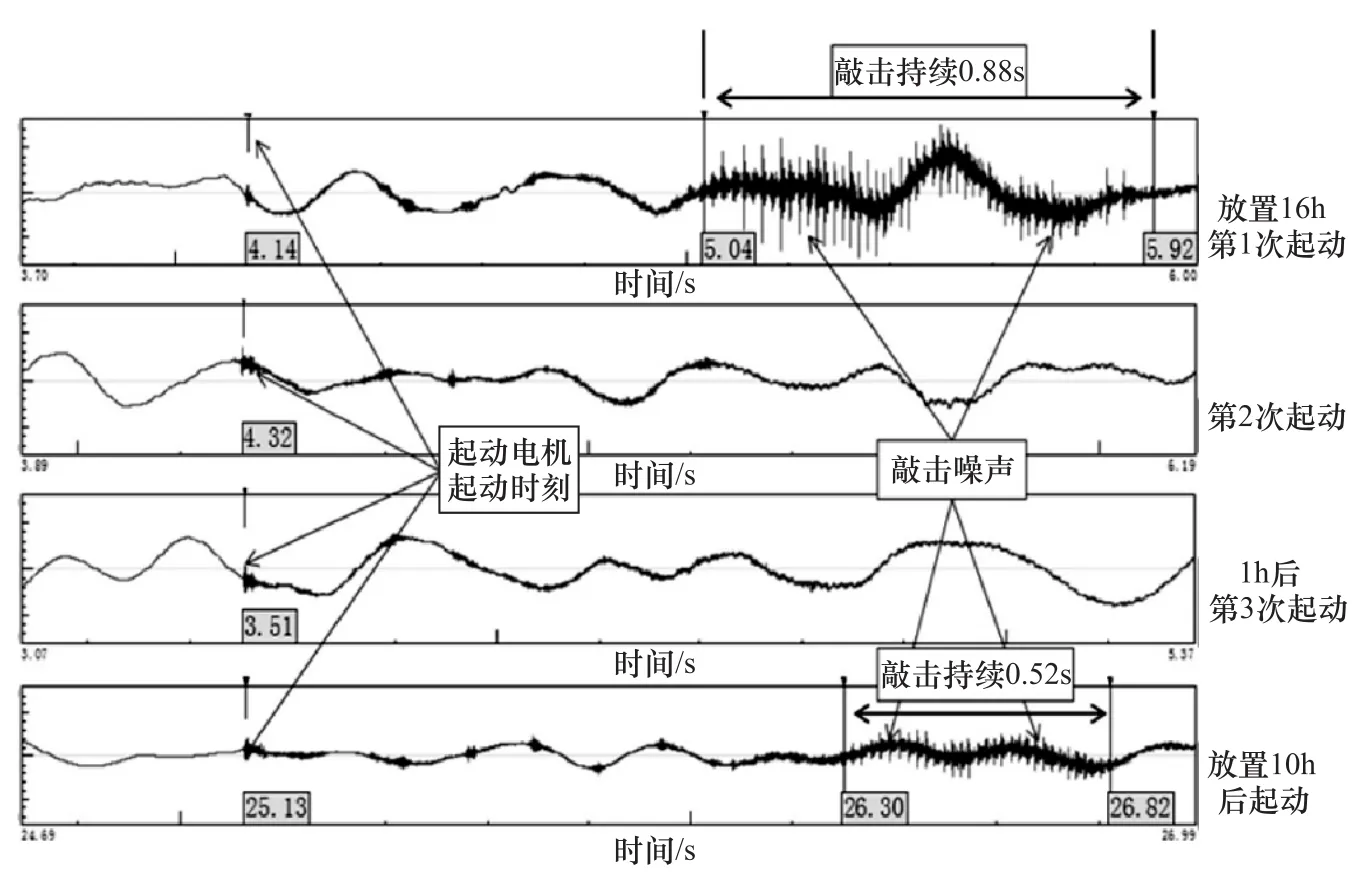

发动机敲击噪声均产生在发动机经过10h以上的放置后第1次起动时产生“咔咔”噪声,发动机轮系前端能明显感知;第2次起动发动机时无“咔咔”噪声;后续间隔1h内,起动发动机时未出现“咔咔”噪声;再将异响发动机放置10h后,再次起动,“咔咔”噪声复现。该噪声持续时间短,0.5-1s后消失,传声器距离发动机外包络面1m测得的正时链轮系起动噪声的时间历程如图2所示。

图2 发动机正时链轮系1m起动噪声时域曲线

根据发动机噪声的表现形式可以推断:(1)第1次起动发动机后,发动机内部产生“咔咔”噪声的条件改变;(2)在发动机运行过程中“咔咔”声产生的条件在逐渐消失;(3)产生“咔咔”声的条件恢复时间较长。

2 敲击噪声测试与分析方法

2.1 小波分析

小波分析具有多分辨率分析的能力,在高频部分具有较高的时间分辨率和较低的频率分辨率,在低频部分具有较低的时间分辨率和较高的频率分辨率[8]。小波分析被广泛应用于信号分析、图像处理、语音合成和地震检测等领域;机械故障诊断时分析声音和振动信号也尝试运用小波技术。

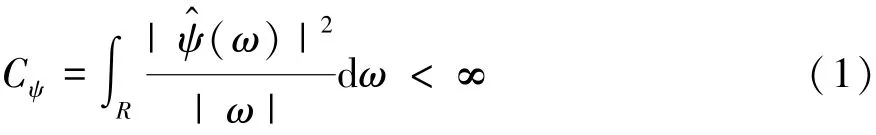

设ψ(x)为一平方可积函数(ψ(x)∈L2(R)),若傅立叶变换(ω)满足条件[9]:

则函数ψ(t)称为一个小波,但小波也常常被理解为由以上函数通过伸缩平移而生成的一族函数{ψa,b(t)}:

该族函数由母小波ψ(t)生成的依赖参数a和b的连续小波,a为尺度因子,b为位置因子。则信号f(t)∈L2(R)的连续小波变换(CWT)可定义为

信号在某一尺度a和平移点τ上的小波变换系数实际表征的是位置τ处、时间段aΔt上包含在中心频率为和带宽为频窗内的频率分量。

由于小波变换具有多分辨率(多尺度)特点,可由粗及细地逐步观察信号,故适当地选择母小波,可使小波变换在时、频域都具有观察信号局部特征的能力,有利于检测信号的瞬态或异常点。

2.2 敲击噪声源识别

试验测试设备与测试状态:运用LMS设备采集噪声和振动信号,采用ICP加速度计和传声器测量发动机振动和噪声;首次起动发动机前,保证发动机静置时间足够长(10h以上)。

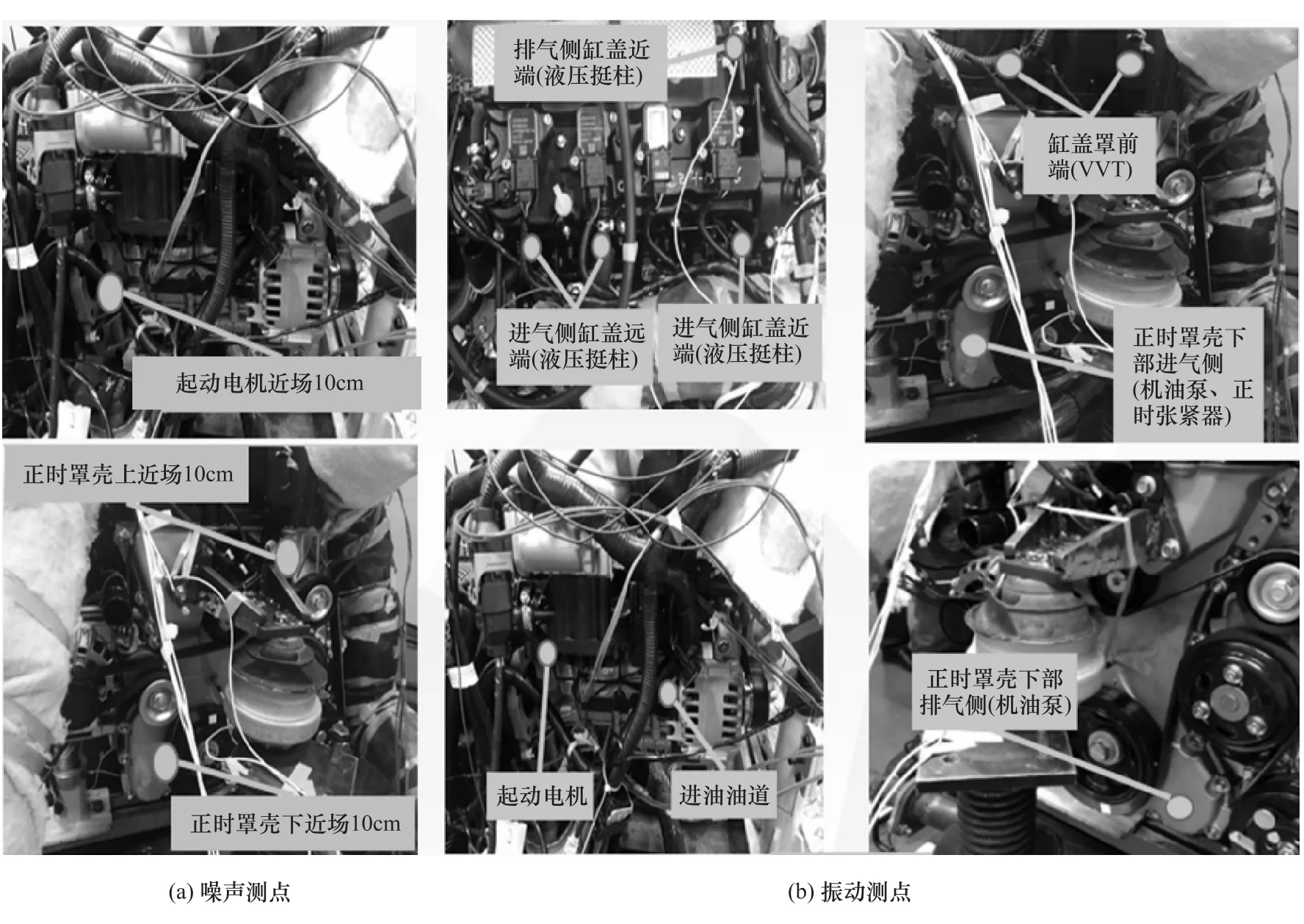

图3 加速度计和传声器安装位置

加速度计和传声器的布置如图3所示。在距离起动电机10cm,正时罩壳上10cm、正时罩壳下10cm位置分别放置传声器;而加速度计测点位置则为:起动电机、发动机进油道口、正时罩壳下部靠近排气侧(机油泵附近)、正时罩壳下部靠近进气侧(液压张紧器附近)、缸盖罩前端、进气侧缸盖近端与远端和排气侧缸盖近端(近液压挺柱)。

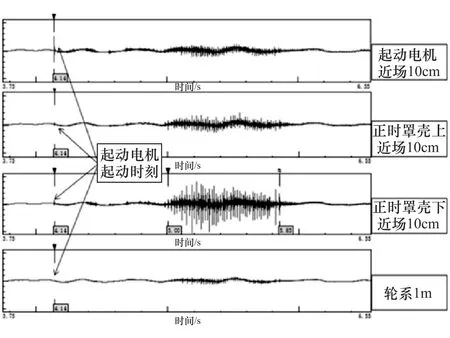

图4 敲击噪声时域曲线

图4 为敲击噪声时域曲线。由图可知,在起动电机起动0.86s后,时域噪声曲线出现了持续0.85s的毛刺;其中正时罩壳下近场10cm的毛刺峰值最大。图5为发动机起动噪声时域数据的小波变换,由图可看出“咔咔”噪声的时频关系:在5-5.85s存在持续0.85s的1 500~9 700Hz的宽频噪声;推测该宽频噪声由零部件敲击作用产生,且敲击作用的位置在正时系统轮系附近。

图5 敲击噪声小波变换

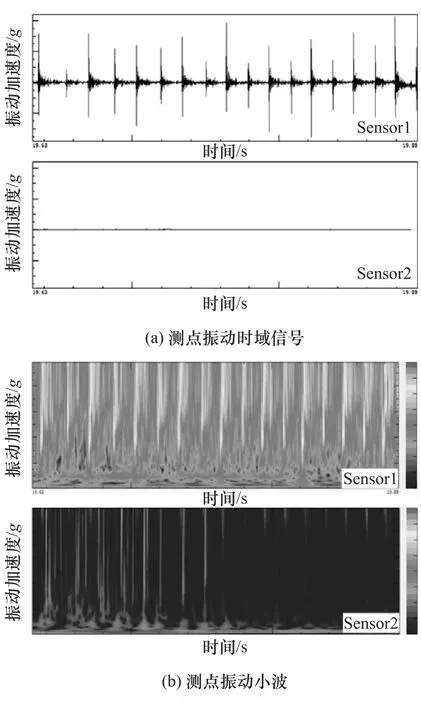

图6 为各测点的振动时域信号。由图可见,正时罩壳下部进气和排气侧振动信号比其他测点大,分别对应液压正时张紧器和机油泵。

图6 各测点振动时域信号

根据敲击异响的区域,可能存在的异响源主要有:机油泵、正时张紧器和正时链条。现设计异响部件试验验证方案如下。

将正时罩壳加工处理,去除遮挡机油泵和正时张紧器的罩壳下部。拆下机油泵,裸露正时张紧器和机油泵,在正时张紧器壳体和正时张紧器下方的缸体位置安装加速度计(分别以Sensor1和Sensor2表示),如图7所示。

图7 验证试验加速度计安装位置

在发动机起动过程中,Sensor1(正时张紧器壳体)和Sensor2(张紧器下方缸体)出现异响的时间段的时域信号和振动小波如图8所示。由图可见,Sensor1的振动能量为 Sensor2的 160倍,呈现出1 500Hz以上的明显宽频敲击振动特征。

图8 验证试验测点振动对比

该试验排除了机油泵对起动异响的影响,锁定了异响源为液压正时张紧器。

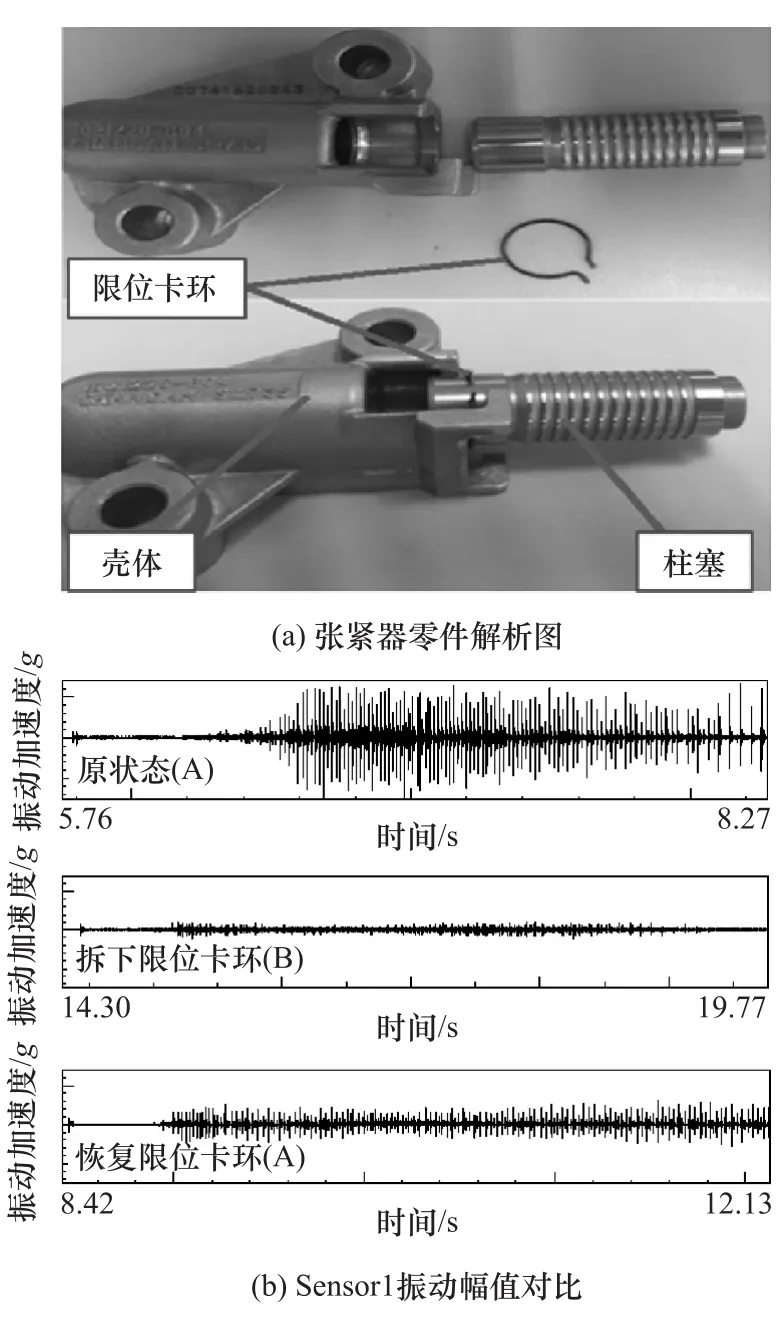

解析正时张紧器,并对正时张紧器限位卡环做ABA验证,发现异响产生的直接原因是限位卡环撞击正时张紧器壳体。当去掉限位卡环后进行发动机久置后起动试验时,金属敲击噪声消失,且Sensor1的振动幅值降低至原来的1/10。正时张紧器部件解析和ABA试验结果如图9所示。

图9 限位卡环ABA验证

2.3 异响产生机理分析

2.3.1 异响周期性

将正时罩壳下部振动时域信号的时间轴放大,可以发现,振动峰值的时间间隔很短,通过转速和各峰值时间间隔计算得到异响的周期性,可知曲轴每转一圈,异响发生两次,详见表1和图10。

2.3.2 张紧器内充油量与敲击噪声的关系

减小张紧器内机油泄漏量,对久置后起动敲击噪声产生和敲击噪声声压级大小有明显改善,如图11所示,分别将油道充满油的发动机放置6和12h,Δ1为起动电机开始工作到正时液压张紧器产生敲击的时间,Δ2为正时液压张紧器敲击声持续时间。由图11可知:放置6h的Δ1比放置12h长了0.17s,Δ2比放置12h短了0.52s;放置时间越久,回流到油底壳的机油量越大,从而油道内机油少,起动时油压建立时间越长,Δ1时间越短,Δ2时间越长。

结合主观评价,可归纳为当张紧器内充油量越少时:(1)起动时正时张紧器振动幅值越大;(2)从发动机起动到产生敲击的时间越短;(3)起动过程正时张紧器敲击振动持续时间越长;(4)起动时金属敲击噪声越明显。

表1 敲击异响次数与曲轴转动圈数关系

图10 敲击振动信号和转速的时间历程

2.3.3 柱塞反作用力与敲击噪声的关系

正时链系统的动力学特性采用以下模型表述:

式中:MF为质量矩阵;q为位移矩阵;F为关于阻尼()、弹性(q)和外部载荷t的函数[10]。

在模型中,用2D模型来模拟链条平面运动,两个链节之间的连接相当于一个线性刚度阻尼单元,链接之间通过弹簧和阻尼传递力Flink,即

式中:Klink为链节的刚度;Clink为阻尼系数;Δ为相邻链节旋转中心的相对位移;为 Δ对时间的导数[10]。由上式知,Flink是Δ和的函数,又因

式中:Y′为笛卡尔坐标系速度;B为笛卡尔坐标与相对坐标间速度的转换矩阵[10]。

因此,当发动机起动转速越高(Y′越大)时,链条相邻链节的相对速度越大,链条的传递力Flink越大。图12为发动机正时系统链条张紧力实测值。由图可见,随着发动机转速的升高,链条张紧力增大。

图12 正时链条张紧力与发动机转速关系曲线

根据力矩平衡原理,张紧器柱塞对张紧导轨的作用力F反力与松边链条张紧力Flink的关系[11]为

式中:θ为松边链条张紧力与合力之间的夹角;Lt为松边链条张紧力合力到张紧器导轨回转中心的距离;L为张紧器作用反力到张紧导轨回转中心的距离。

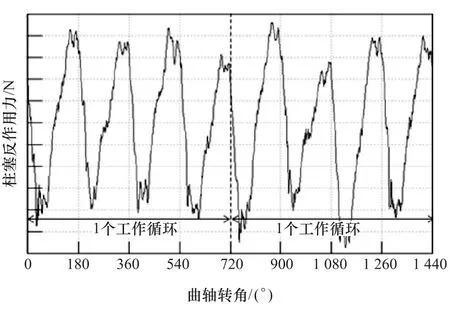

根据式(7),柱塞反作用力和链条张紧力存在与θ,Lt和L相关的比例关系,由于柱塞反作用力与松边链条张紧力及合力的夹角的余弦cosθ相关,故随着链条动轨的摆动(θ变化),柱塞反作用力存在周期性变化规律。如图13所示,曲轴旋转360°范围内,柱塞反作用力出现两个峰值,分别在140~180°CA 和320~360°CA 范围。

图13 柱塞反作用力与曲轴转角的关系

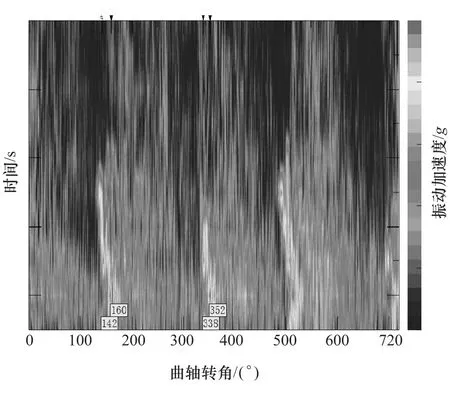

根据发动机的曲轴转角信号和张紧器的振动信号,通过角度域分析得出异响敲击振动时刻主要为142,160,338 和 352°CA,均是在柱塞反作用力最大处,且曲轴旋转一周,敲击发生两次,如图14所示。

图14 异响敲击振动与曲轴转角的关系

2.3.4 张紧器敲击产生过程

图15为张紧器的受力分析图。图中F1为机油压力,F2为张紧器内弹簧力,F3为正时链条系统动轨与张紧器柱塞的接触力(周期内峰值),F0为限位卡环与壳体接触力,x为柱塞运动范围。敲击异响从产生到消失可分为如下4个阶段。

(1)静力平衡阶段 发动机停止时,链条存在初始张紧力并作用在动轨上与柱塞接触产生力F3,此时机油压力F1=0,弹簧力F2与F3平衡(此时x≠0)。

(2)转速上升阶段 发动机起动,随着起动转速的升高链条张紧力和F3都随之增大,此时由于起动时间太短,油压还尚未建立,F1=0,导致弹簧进一步压缩,x变小;直到x减小为0,F3↑=F2max+F0↑,随着转速继续升高,敲击力和异响噪声都随之增大。

(3)油压建立和降速阶段 该阶段油道和张紧器内充满机油,机油压力开始建立,且此时转速开始降低,F3↓=F1↑+F2↓+F0↓。

(4)油压、转速稳定阶段 油压稳定后,F1保持不变;转速稳定后,F3保持不变;此时 F3=F1+F2,x≠0,卡环与壳体不接触,敲击消失。

图15 张紧器受力分析图

3 方案与实施

方案一:取消限位卡环,能从源头直接消除敲击异响,但不限位的张紧器容易出现张紧器的位移波动和链条传动耦合振动,从而带来新的NVH问题。

方案二:更换泄油量更小的止回阀,能延缓机油回流,从而缩短机油压力建立的时间。但如果发动机放置时间过长,依旧会出现油压建立时间长,不能在初始起动时以机油压力平衡链条张力。图16分别示出放置20h和放置2天张紧器振动时域信号。从图中可知,采用小泄油量方案,放置2天的发动机张紧器的敲击振动幅值依然很大。

方案三:增大液压张紧器内的弹簧刚度,将优化方案的弹簧刚度增大到原来刚度的2.1倍,结果如图17所示,发动机放置2天后起动,没有出现敲击噪声,且振动幅值较异响时振动明显减弱,前后两次启动张紧器振动幅值差别不大。

图16 张紧器振动时域信号(小泄油量方案)

图17 放置2天后张紧器振动时域信号(增大弹簧刚度方案)

张紧器内弹簧刚度增大后,敲击异响消除,满足NVH性能要求。为满足正时链条系统的设计要求,须通过正时链条系统动态试验验证正时系统设计的可靠性。动态试验传感器布置如图18所示。左下角安装了一个可以测试张紧器柱塞位移的特制正时液压张紧器,柱塞旁安装了一根细铁杆随着柱塞运动而运动,细铁杆做往复运动改变运动副的磁通,从而得到液压张紧器位移的变化。为测试链条力动轨和定轨分别加工了一个工艺槽,用以安装压电传感器,分别测试动轨和定轨的链条力。

图18 正时系统链条动态试验传感器布置图

试验结果表明,张紧器柱塞的最大行程小于设计限值,松边链条张紧力和紧边链条张紧力均小于链条的疲劳限值。说明该NVH优化方案不影响正时系统的可靠性。

4 结论

通过利用传声器和振动加速度计测试出的噪声、振动特征和振动幅值,确定了异响源位置;通过解析张紧器,确定产生敲击的部位——张紧器内部限位卡环。

正时张紧器的卡环敲击壳体的特征:敲击具有周期性,曲轴旋转360°发生两次敲击;润滑系统内的机油量与发动机异响发生概率和异响敲击强度关系密切;发动机转速和柱塞反作用力成正相关,且曲轴转一圈,柱塞反作用力出现两次峰值。

正时张紧器敲击的机理:由于发动机起动过程中机油压力尚未建立,仅能依靠张紧器内弹簧克服动轨对柱塞的接触力;由于发动机起动转速较高,弹簧不足以克服动轨对柱塞的接触力,导致柱塞上的限位卡环敲击壳体产生异响。

正时张紧器敲击解决方案:将正时张紧器内弹簧刚度增大到原来的2.1倍后,即使发动机放置2天,卡环也不再敲击张紧器壳体,且加大后的弹簧刚度仍能满足正时系统的可靠性和功能要求。建议在设计发动机润滑系统时,应避免液压元件工作时由于机油压力不足或充油时间太长而引起的异响。