现代铝板带立辊轧机压下方案探讨

陈长军

(中色科技股份有限公司,河南 洛阳 471039)

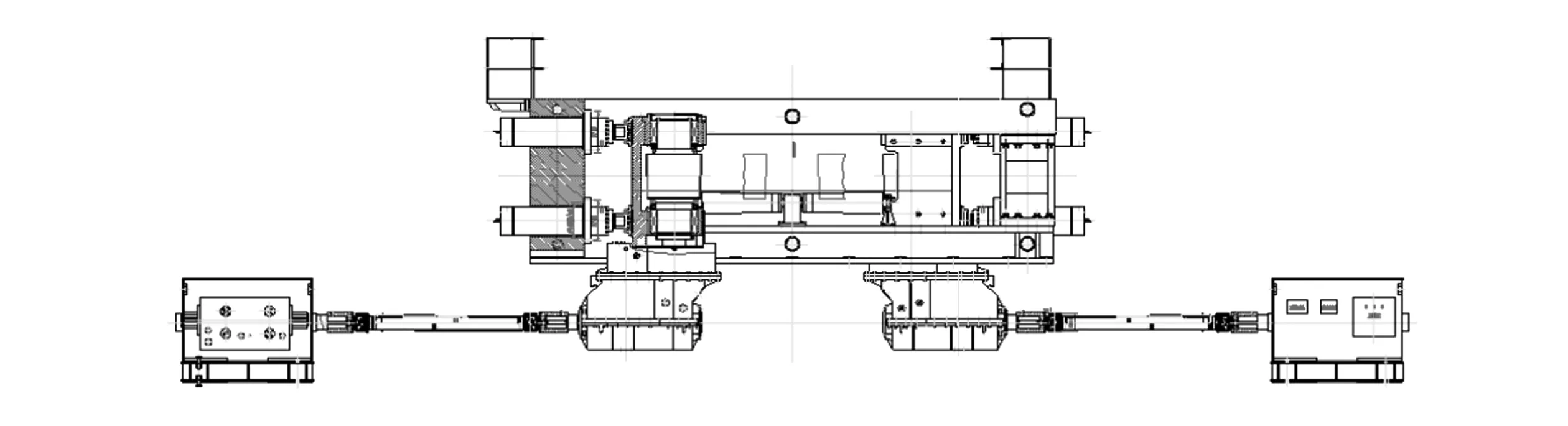

随着铝加工技术的不断发展,铝板带热轧机向着高轧速、大幅宽、高硬质合金的方向发展,立辊轧机在机列中的作用愈发显得的举足轻重(图1)。作为对设备产能和产品质量起决定因素的关键设备,只有合理的结构设计和优化的设备配置,才能最大限度的发挥立辊轧机的作用,从而提高企业的产品竞争力。

1 立辊轧机的主要结构组成

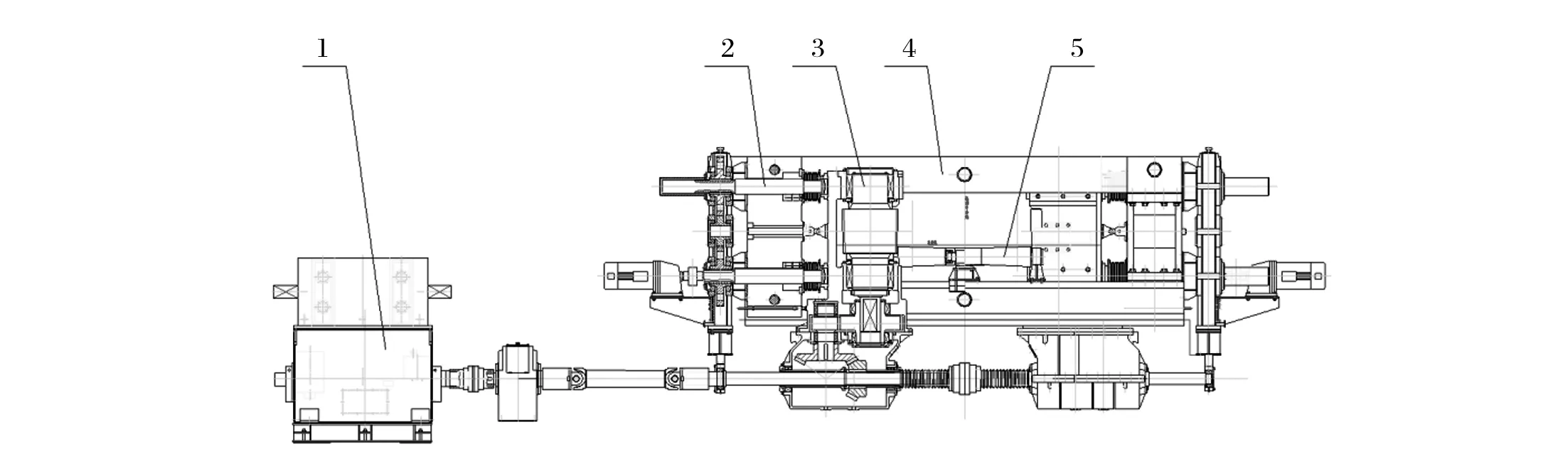

立辊轧机一般由主传动装置、压下装置、轧辊装置、机架、辊道等组成(图2)。

图1 配置有立辊轧机的热轧机组Fig.1 Hot rolling mill with vertical rolling mill

1-主传动装置;2-压下装置;3-轧辊装置;4-机架;5-辊道图2 立辊轧机结构简图Fig.2 Structure diagram of vertical rolling mill

2 立辊轧机的压下装置

压下装置是用于满足不同宽度的板坯轧制、通过改变左右轧辊横向位置,实现调整立辊轧机开口度,并承受轧制力的关键设备。

立辊轧机的压下装置主要分为电动压下和液压压下两种形式。电动压下是通过交流变频电机驱动丝杠来实现立轧辊的开合,系统响应速度较慢,但稳定性较好。液压压下是通过液压缸直接推动立轧辊装置来实现开合,系统响应速度快、精度高,同时机架宽度明显减小,设备重量有所降低,具有较大优势。

电动压下装置只能在空载的情况下预调立辊轧机的开口度,正常轧制时压下电机是不工作的。但液压压下是由液压缸直接推动轧辊移动,具有很强的压下能力,在轧制工艺需要的情况下能实现带料压下,因此在调整板坯宽度上有着较大优势。

压下装置采用液压压下的立辊轧机,压下液压缸自身重量较大,且固定在机架上,拆卸检修时用天车辅助比较困难。所以为了检修时方便拆卸液压缸,立辊轧机需做一套专用的液压缸拆卸工具。

3 典型的立辊轧机配置方案

3.1 一台传动电机、轧辊机械同步+电动压下

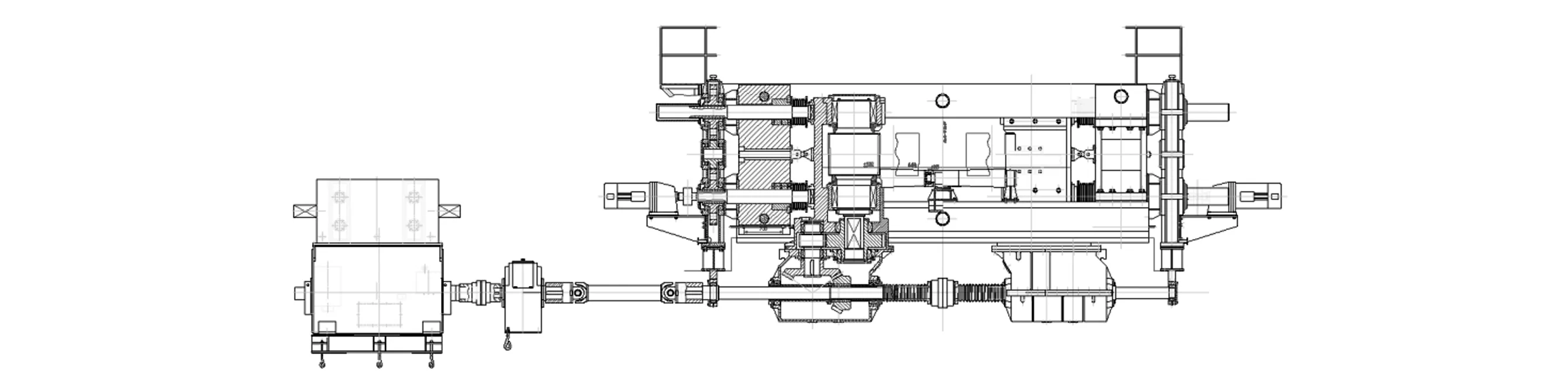

立辊轧机的主传动装置由一台交流变频电机、标准减速机、十字头万向联轴器、花键轴、联轴器、减速箱(锥齿轮+斜齿轮)等主要部件组成,如图3所示。

图3 “一台传动电机、轧辊机械同步+电动压下”的立辊轧机Fig.3 Vertical roll rolling mill with "one drive motor, roll machine synchronous + electrodynamics screw-down”

此方案的优点是左右轧辊用同一台电机驱动,左右轧辊装置的减速箱输入轴,采用弹性柱销齿式联轴器联结来实现机械同步,控制较易实现。但此种传动形式,左侧靠近传动电机的减速箱、花键轴和联轴器需要承受两倍的轧制扭矩,减速箱力能参数的提升直接导致其制造成本增高,同时花键轴设计时需要将其直径加大以满足强度要求,联轴器选型也较大。

压下装置采用交流变频电机传动,电机通过传动花键轴前端的丝杠,实现立轧辊的开口度调整。同时配备有平衡液压缸,用以消除丝杠螺纹副之间的间隙。电动压下系统稳定可靠,但响应速度较慢。

3.2 一台传动电机、轧辊机械同步+液压压下

主传动装置与图3采用同样的传动方案,由一台交流变频电机通过花键轴和联轴器驱动左右两侧轧辊,并保证两侧同步,如图4所示。

图4 “一台传动电机、轧辊机械同步+液压压下”的立辊轧机Fig.4 Vertical rolling mill with "one drive motor, roll machine synchronous + hydraulic screw-down”

压下装置采用液压压下,每侧配有两个柱塞液压缸,承载能力强,耐冲击,结构简单,成本较低。同时每侧配置一个回程缸,既可在轧制过程中形成一个背压,还能用来实现快速打开立辊轧机开口度。

压下液压缸内置高精度的位移传感器,结构紧凑,控制精度高,但液压缸制造成本略高,且位移传感器检修更换不便。

3.3 两台传动电机、轧辊机械同步+电动压下

立辊轧机的主传动装置由两台交流电机、标准减速机、花键轴、联轴器、减速箱(伞齿轮+斜齿轮)等主要部件组成,如图5所示。

图5 “两台传动电机、轧辊机械同步+电动压下”的立辊轧机Fig.5 Vertical roll rolling mill with "tow drive motor, roll machine synchronous + electrodynamics screw-down"

与图3所示的方案相比,本方案采用两台电机分别驱动两侧轧辊,花键轴中间通过联轴器实现两侧机械同步。由于将图3中的传动电机拆分为两台小电机,其转动惯量较小,响应迅速,启动和停止较易控制。本方案花键轴只需承受单侧的轧制扭矩即可,花键轴和联轴器最大载荷为图3所示方案的一半,结构设计上更为合理。但采用两台小电机的成本比一台电机略高,同时需要配备两套变频控制系统,设备投资略有增加。

压下装置采用与图3相同的电动压下配置方案,交流变频电机通过传动花键轴前端的丝杠,实现立轧辊的开口度调整。

3.4 两台传动电机、轧辊电气同步+液压压下

立辊轧机的主传动装置由两台交流变频电机、十字头万向联轴器、减速箱(伞齿轮+斜齿轮)等主要部件组成,如图6所示。

图6 “两台传动电机、轧辊电气同步+电动压下”的立辊轧机Fig.6 Vertical rolling mill with "tow drive motor, roller electric synchronous + electrodynamics screw-down"

本方案主传动装置的配置形式有以下优点,两侧的轧辊各由一台电机传动,两台电机之间相互独立,转动惯量相对较小,响应迅速;取消了花键轴在减速箱内部花键套中滑动的方案,通过万向联轴器的伸缩实现开口度的调整,其工作可靠性大大增强,制造成本大幅降低;由于可伸缩的万向联轴器为非常成熟的标准件产品,采购非常方便,备件成本较低,同时万向联轴器的检修和更换也非常容易操作。

由于本传动方案由电气控制实现两侧轧辊转速同步,需要配备两套变频控制系统,同步精度不如前面所述机械同步方案,但立辊轧制速度一般较低,电气同步完全能满足设备控制和生产工艺要求。

4 结论

基于以上优点,现代立辊轧机左右两侧传动系统大多单独采用电机驱动,中间不采用机械连接,完全由电气控制实现同步,这样省去了花键轴、同步轴、联轴器等一套复杂笨重的机械同步机构,并给轧辊的对中和设备的安装检修操作带来了极大的便利,这在现代宽幅立辊轧机上的优势尤为明显。压下装置为液压压下,采用活塞液压缸直接推动轧辊装置移动来实现立辊轧机开口的调整。