攀枝花铁矿岩石破碎站第二站移设位置方案论证

张国兵 谢代洪 马 涛 钱永聪 彭寿星

(攀钢集团矿业有限公司攀枝花铁矿,四川攀枝花617011)

攀枝花铁矿是攀钢集团矿业有限公司所属矿山企业,由原兰尖铁矿和朱家包包铁矿2个矿山整合而成,尖山采场露天开采已经闭坑,现转入地下开采,原兰尖铁矿所属的兰营徐露天采场和原朱家包包铁矿所属的朱家包包露天采场,合并为一个统一采场,统称朱兰露天采场。攀枝花铁矿是一个生产了近50 a的老矿山,采出矿石约3.6亿t,为国民经济和社会发展作出了重要贡献。目前,矿山进入开采后期。

朱兰采场原采用铁路—公路—溜井联合开拓运输系统,随着采场的不断下降延伸,铁路运输系统已经不再适应矿山运输需要。2010年,中冶北方工程技术有限公司对朱、兰采场开拓运输系统改造进行了初步设计,将原来的铁路—公路—溜井联合开拓运输系统改为了铁路—汽车—破碎胶带联合运输系统。在《攀钢集团矿业有限公司朱、兰采场朱兰采场开拓运输系统改造工程初步设计》(以下简称“初步设计”)中,随着矿山生产的发展,岩石破碎站将4次建站3次移设。在采场内1 240 m水平建岩石破碎站第一站,使用5 a后,岩石破碎站下移到1 225 m水平,建岩石破碎站第二站;岩石破碎站第二站使用2 a后下移到1 180 m水平,建岩石破碎站第三站;岩石破碎站第三站使用1 a后下移到1 150 m水平,建岩石破碎站第四站,直至露天开采结束[1]。

由于受采场多次滑坡的影响,矿石破碎站没有按原初步设计的时间和空间进行建设,导致采场空间发生了较大变化。对照初步设计,岩石破碎站和矿石破碎站的移设在时间和空间上也发生了较大变化。同时,由于破碎站建在采场内,如果不及时进行移设,破碎站占用的采场空间将会随着开采深度的降深而不断加大,造成采场作业空间越来越小,采场推进越来越困难,并且汽车运输距离也越来越长,生产成本升高,严重制约企业的生产经营发展。因此对岩石破碎站第二站移设位置进行方案论证,显得十分必要[2-3]。

1 矿山开采现状

攀枝花铁矿露天采场设计规模为1 500万t/a,其中,兰营徐采场生产能力700万t/a,朱家包包采场生产能力800万t/a。兰营徐采场露天底标高为1 180 m水平,朱家包包采场露天底标高为1 000 m。朱兰采场至今已开采50 a,目前已全面进入深凹露天开采,截止2017年3月末,兰营徐采场1 255 m以上水平全部靠固定帮,只有1 240 m、1 225 m 2个工作水平,这2个水平工作平台宽度约50 m,1 210 m水平正在进行新水平开拓,形成新的工作水平。朱家包包采场1 255 m以上水平全部靠固定帮,形成了1 150 m、1 165 m、1 180 m、1 195 m、1 210 m、1 225 m、1 240 m共7个工作水平,工作平台宽度20~70 m不等。目前矿山采用汽车—破碎胶带—铁路联合开拓运输系统,其中采场采出的矿石一部分采用汽车运输到1 195 m水平矿石破碎站,经破碎后用胶带运输到西南帮1 290 m倒装矿仓,再经板式给矿机放矿到铁路,再由铁路运输到选矿厂;另一部分矿石用汽车运输到兰山1 300 m水平固定倒装站,经振动放矿到1 285 m水平铁路,由铁路运输到选矿厂[4-5]。剥离的岩石一部分采用汽车运输到1 240 m岩石破碎站,经破碎后用胶带运输到排土场1 310 m水平,由排岩机进行排弃;另一部分采用汽车运输到西南帮1 290 m固定倒装矿仓,经板式给矿机放矿到铁路,再由铁路运输至铁路排土场1 230 m水平、1 270 m水平2个排土水平,由电铲进行排弃。

2 原初步设计中岩石破碎站设计概况

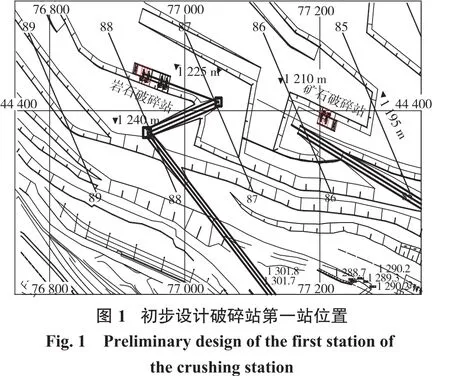

原初步设计中,在朱兰采场中部87#勘探线附近设岩石破碎站第一站,破碎后岩石用胶带直接运到铁路排土场,然后用排土机排弃。破碎系统能力为1 500万t/a。

岩石破碎站移设过程:第3 a(2012年)在采场内西南帮87#勘探线附近1 240 m水平建设岩石破碎站第一站,第4 a开始使用,上口卸矿标高为1 240 m水平,出矿标高1 225 m水平,岩石破碎站第一站使用5 a时间;第8 a(2017年)移到营盘山下盘89#勘探线1 225 m水平,设岩石破碎站第二站,上口卸矿标高1 225 m水平,出矿标高1 210 m水平,岩石破碎站第二站使用3 a时间;第11 a(2020年)移到1 180 m水平,设岩石破碎站第三站,上口卸矿标高1 180 m水平,出矿标高1 165 m水平,岩石破碎站第三站使用1 a时间;第12 a(2021年)移到1 150 m水平,设岩石破碎站第四站,上口卸矿标高1 150 m水平,出矿标高1 135 m水平,之后岩石破碎站不再下移,一直服务到露天开采结束[1],初步设计破碎站第一站位置见图1所示。

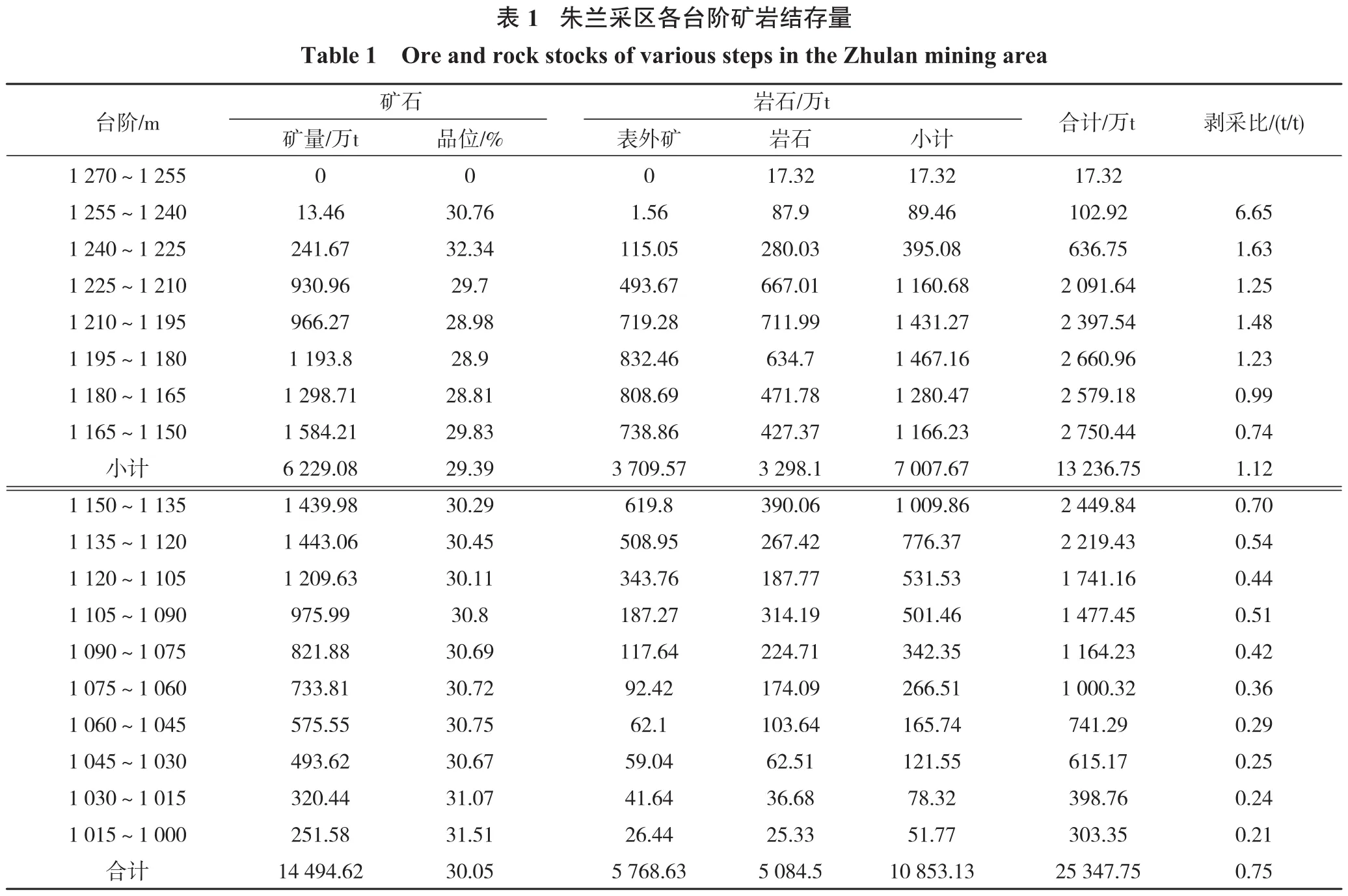

3 朱兰采场矿岩结存情况

朱兰采区到2017年3月末结存矿石量14 495万t,品位30.05%,其中1 150 m水平以上有矿石量6 229万t,品位29.39%,岩石10 853万t(其中表外矿5 769万t),剥采比0.75 t/t。各台阶矿岩结存量见表1[2]。

4 岩石破碎站第二站移设方案

根据“初步设计”,岩石破碎站第二站在2017年进行移设,移设位置在采场西南帮89#勘探线1 225 m水平,上口卸矿标高1 225 m水平,出矿标高1 210 m水平。

根据采场实际推进情况和采剥计划编制,攀枝花铁矿对岩石破碎站第二站的移设提出了2种方案:一是保持岩石破碎站第二站位置按2010年初步设计不变,将岩石破碎站第二站移设到1 225 m水平,上口卸矿标高1 225 m水平,出矿标高1 210 m水平;二是将岩石破碎站移设到1 210 m水平,上口卸矿标高1 210 m水平,出矿标高1 195 m水平。

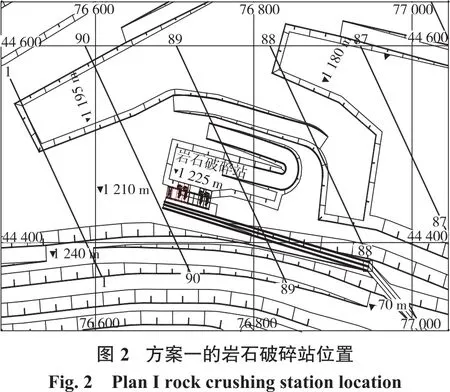

4.1 方案一

本方案将岩石破碎站第二站移设到西南帮89#勘探线西侧1 225 m水平,上口卸矿标高1 225 m水平,下口出矿标高1 210 m水平,方案一的岩石破碎站位置示意图见图2所示。

4.1.1 岩石破碎站占用采场空间情况

本方案岩石破碎站位置在满足建站、道路运输等条件下,占用采场空间情况见表2。

从表2中可以看出,岩石破碎站下移到1 225 m水平时,占用采场1 225~1 210 m台阶的矿岩量为29.19万t,其中矿石量20.47万t,品位30.86%;占用1 210~1 195 m台阶矿岩量为75.94万t,其中矿石量52.49万t,品位32.87%;占用1 195~1 180 m台阶矿岩量97.66万t,其中矿石量73.36万t,品位32.74%;占用1 180~1 165 m台阶矿岩量113.11万t,其中矿石量60.06万t,品位34.22%;占用1 165~1 150 m台历阶矿岩量138.89万t,其中矿石量78.42万t,品位32.44%。

如果岩石破碎站第二站使用4 a时间,将占用采场1 225 m至1 150 m共5个台阶,占用采场空间矿岩总量454.79万t,其中矿石量284.8万t,岩石170万t,矿石品位32.86%。占用的采场空间矿石部位均为中等磨选的Ⅷ矿带和难磨难选的Ⅸ矿带,其中Ⅷ矿带240万t,Ⅸ矿带44万t。

4.1.2 满足岩石破碎站第二站建站空间推进情况

根据2017年3月末现状图,建成岩石破碎站第二站,需要推进的台阶及矿岩量见表3。

根据编制的采剥计划,岩石破碎站第二站自建成投入使用到结束(预计使用时间)的4 a时间内,采场有5 850万t岩石通过岩石破碎站进入排土场,采场内汽车平均运输距离为1.59 km,变动成本1.66元/(km·t)(按2017年1-4月汽车变动成本),汽车运输成本合计15 440万元。

4.2 方案二

本方案将岩石破碎站第二站移设到西南帮1#勘探线东侧1 210 m水平,上口卸矿标高1 210 m水平,下口出矿标高1 195 m水平,方案二岩石破碎站位置示意图见图3。

4.2.1 岩石破碎站占用采场空间情况

本方案岩石破碎站位置在满足建站条件、道路运输情况下,占用采场空间量见表4。

从表4中可以看出,岩石破碎站下移到1 210 m水平时,占用采场1 210~1 195 m台阶的矿岩量为33.93万t,其中矿石量25.63万t,品位28.24%;占用1 195~1 180 m台阶矿岩量为77.38万t,其中矿石量59.94万t,品位32.02%;占用1 180~1 165 m台阶矿岩量93.86万t,其中矿石量54.75万t,品位34.39%;占用1 165~1 150 m台阶矿岩量118.42万t,其中矿石量77.1万t,品位32.26%。

如果岩石破碎站第二站使用4 a时间,将占用采场1 210 m至1 150 m 4个台阶,占用采场空间矿岩总量324万t,其中矿石量217万t,岩石107万t,矿石品位32.26%。占用的采场空间矿石部位均为中等磨选的Ⅷ矿带和难磨难选的Ⅸ矿带,其中Ⅷ矿带147万t,Ⅸ矿带70万t。

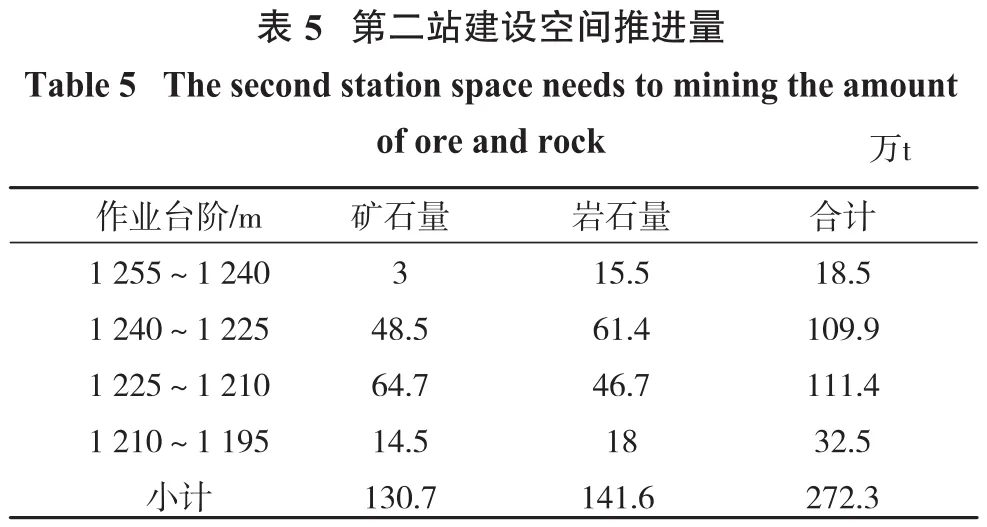

4.2.2 满足岩石破碎站第二站建站空间推进情况

根据2017年3月末现状图,建成岩石破碎站第二站,需要推进的台阶及矿岩量见表5。

根据编制的采剥计划,岩石破碎站第二站自建成投入使用到结束(预计使用时间)的4 a时间内,采场有5 500万t岩石通过岩石破碎站进入排土场,采场内汽车平均运输距离为1.4 km,变动成本1.66元/(km·t),汽车运输成本12 782万元。

4.3 方案比较

方案一:岩石破碎站在使用年限内,破碎量为5 850万t,汽车平均运输距离1.59 km,破碎站空间占有量455万t,其中矿石量285万t,岩石量170万t,建设岩石破碎站需要推进的采场空间222万t,汽车平均运输成本15 440万元。

方案二:岩石破碎站在使用年限内,破碎量为5 500万t,汽车平均运输距离1.4 km,破碎站空间占有量324万t,其中矿石量217万t,岩石量107万t,建设岩石破碎站需要推进的采场空间272万t,汽车平均运输成本12 782万元。

2方案比较:方案二采场内汽车平均运输距离缩短了190 m,破碎站占用采场空间比方案一少,在破碎站使用年限内,汽车运输成本比方案一节约2 338万元。在建设岩石破碎站第二站空间推进上,方案一比方案二少50万t,空间准备时间少2个月。综合比较2个方案,推荐采用方案二(方案比较见表6)。

注:汽车运输成本按2017年1—4月平均变动成本1.66元/(km·t)计。

5 结论

(1)矿山生产是复杂多变的过程,不但随着时间发生变化,而且空间上也发生变化,因此,矿山工程不能照搬初步设计,必须根据矿山实际生产现状进行分析,从有利于矿山生产和经济效益的角度考虑进行工程建设。

(2)经过多方案比选,提出技术上可行、经济上合理、便于施工组织的最佳方案二,为破碎站移设设计提供了技术支撑,对降低生产成本具有重要意义。