巴润矿矿岩混合复杂爆区爆破分离技术试验研究

刘占全 王德胜 崔 凤 徐晓东 郭建新 赵 宇

(1.包钢钢联巴润矿业分公司,内蒙古 包头 014080;2.北京科技大学土木与资源工程学院,北京 100083)

金属露天矿山开采常面临矿体和岩体混合的爆破条件,一个爆区中常有规模不等的夹岩或岩体中含有一定规模的小矿体,爆破过程中不可避免地造成破碎矿石和岩石相互混合,破碎矿石混入岩石中将造成矿石损失,而破碎岩石混入到矿石中会造成矿石贫化。因此在矿(岩)体混合爆区内一次爆破实现矿石和岩石的有效分离一直是金属矿山爆破作业的技术难点。文献[1-2]提出了在矿(岩)体混合爆区的矿(岩)体中部先行起爆,以该起爆点为中心设计环绕中心起爆点的等时线起爆方式,实现破碎的矿(岩)石向其起爆中心堆聚,使矿石和岩石分别堆积;但在爆区内矿(岩)体中心无辅助自由面的条件下,该起爆方式难以保证矿岩破碎效果以及爆堆松散效果,导致电铲铲装困难,因而难以实现大规模应用;文献[3-4]是中心堆积法在不同矿山的应用尝试。李顺波等[5]提出了在矿岩交界处对孔组100 ms延时起爆实现边界分离的方法,其余炮孔实施逐孔起爆,这种方法对于矿岩混合的简单爆区分离效果较明显,但对爆区内其余矿石与岩石的有序堆积考虑较少,针对矿岩混合复杂爆区的矿石与岩石有效分离的技术单一。

现阶段,矿岩混合爆区一次爆破实现矿石和岩石有效分离是精准爆破的研究热点和难点。目前对于矿岩混合复杂爆区的爆破高效分离作用原理、设计原则和关键技术参数的确定尚不明确。本研究针对巴润矿爆区中多矿种、众矿体、岩种复杂共生,爆区立剖面和平面图上矿(岩)体复杂共存的现象,提出了跨矿岩交界对孔组有序起爆的多面临空抛掷分离+矿(岩)体前排孔中部多零点“V”型起爆相结合的爆破分离技术方案,通过数值模拟和现场试验相结合确定分离爆破关键技术参数,实现一次爆破矿石和岩石高效分离、有序堆积,提高矿岩混合复杂爆区的矿石回收率,降低矿石贫化率,推动复杂矿床精细开采技术发展。

1 矿岩混合爆区分离爆破技术难点

复杂矿岩混合爆区内矿体和岩体的分布形式多样,大致可以分为3类:①矿(岩)体在露天台阶立剖面上呈上下分布的似层状结构,这类矿岩分布适合用矿(岩)体的分层穿孔、分层爆破或在矿岩分界层面上实施分段间隔装药爆破技术进行分离;②矿体或岩体在全台阶立剖面上分布,矿(岩)体独立,且具有一定规模,矿(岩)体在爆区平面图上有较规整、明显的边界;③矿(岩)体在台阶立剖面上全分布,但矿体中局部有夹岩、岩体中嵌有小矿体或矿石品位随位置不同有差别,需跟据钻孔取样化验结果确定矿石实际开采截止边界范围。

矿(岩)体混合爆区高效爆破分离的技术难点为:①矿岩混合的赋存特性和传统台阶爆破设计由台阶坡面逐排或逐孔起爆抛掷的设计原则,使得破碎矿石和岩石不可避免地在爆堆中混合;②相近的矿(岩)石物性和颜色使爆堆中的矿石和岩石目视难以辨认,实际出矿过程中的电铲前取样化验结果又严重滞后,无法对混合爆堆的精准出矿提供实时技术指导;③似层状分布矿岩的分层穿孔、分层爆破的施工组织和相应铲装、运输组织繁琐,实际应用较困难。为此,本研究针对金属矿露天台阶爆破常见的后两类矿岩混合爆区的一次爆破实现矿岩高效分离、有序堆积的技术方法进行探讨,提出如下技术措施:

(1)矿(岩)体边界分离爆破技术。基于最小抵抗线抛掷原理,在跨矿岩边界同排炮孔中,先同时起爆毗邻跨边界的2个炮孔,创造两侧自由面加前排坡面的多自由面条件;然后经过长延时后同时起爆跨矿岩分界的2个炮孔,理论上可以实现两孔中间(矿岩交界)的双侧抛掷和向前抛掷堆聚的目标,多排矿岩交界处的炮孔有机协同作用将形成沿着矿岩边界的清晰分离沟槽效应,实现规模矿(岩)体的边界爆破高效分离。

(2)矿岩相互包围(矿体夹岩或岩体夹矿)的分离爆破技术。在矿岩相互包围(嵌入)的爆区,选择矿(岩)体的似中心部位炮孔作为起爆点,以该起爆点为几何中心,以中心炮孔作为起爆零点,设计周围炮孔向该中心起爆点的等时线毫秒延时起爆方式,实现周围炮孔起爆后向矿(岩)体中心区域堆聚。

(3)矿(岩)石混合爆堆的无线射频指示高效铲装技术。在矿岩边界炮孔中埋设无线射频BMM信标,安装在电铲上的接收器根据接收爆堆中BMM信标发出的无线射频信号,在夜间等不利条件下按照矿(岩)石的实际堆积边界挖掘装车,解决白天目视难辨矿物或夜间不易辨识矿(岩)石爆堆的精准铲装难题,提高混合爆堆铲装过程中的矿石回收率,降低矿石贫化率。

2 矿岩爆破分离原理

本研究矿岩分离爆破原理可描述为:在跨越矿岩边界的同排炮孔中,首先起爆毗邻跨越交界两侧炮孔的2个炮孔,这2个炮孔先起爆后,为跨越交界的2个炮孔创造两侧+前排的多面临空条件;然后经过长延时后同时起爆跨越矿岩分界的2个炮孔,边界两侧的矿岩可实现各自漏斗侧向抛掷分离,在矿岩交界处既形成清晰分离的沟槽,又向前排最小抵抗线方向顺序抛掷堆积(图1)。

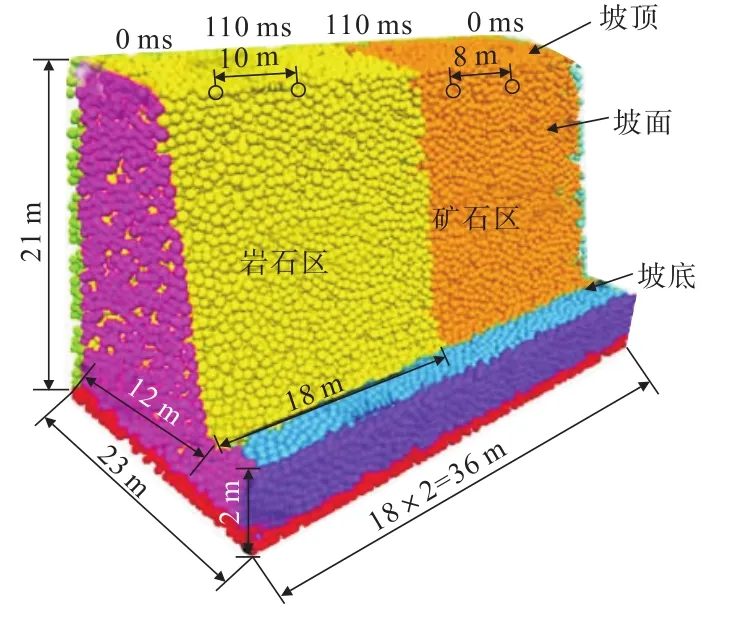

图1 台阶爆破PFC3D计算模型Fig.1 PFC3D calculation model of bench blasting

2.1 台阶爆破模型构建

依据巴润矿现场条件,台阶高度14.0 m,取模型高21.0m,底部长36.0m、宽23.0m(图1)。炮孔直径310 mm,超深2.0 m,前排底盘抵抗线11.0 m,岩石部位孔间距10.0 m,矿石部位孔间距8.0 m,排间距均为6.0 m,炮孔堵塞长度6.0~6.5 m,炮孔采用连续装药结构。

2.2 矿(岩)石物理力学特性

本研究模型的岩体以白云岩为主,矿石为磁铁矿,取样实测其物理力学参数后,现场测定矿(岩)体中的节理、裂隙分布特性,按照霍克—布朗公式修正试验测定的技术参数后获得的矿(岩)体物理力学参数见表1。炮孔装药用现场混装多孔粒状铵油炸药,连续耦合装药结构,铵油炸药性能参数见表2。

表1 矿(岩)体的物理力学参数Table 1 Physical and mechanical parameters of ore(rock)body

表2 铵油炸药性能参数Table 2 Performance parameters of ammonium oil explosives

2.3 台阶爆破分离模拟结果分析

矿岩混合爆区爆破分离的抛掷堆积效果如图2所示。

图2 台阶爆破矿岩分离及堆积效果模拟Fig.2 Simulation of effect of ore and rock separation and accumulation during bench blasting

数值模拟结果表明:在跨越矿岩边界的同排炮孔中先行起爆毗邻跨越交界两侧炮孔的1组炮孔,在Δt=110 ms延时后再同时起爆跨越矿岩交界两侧的1组炮孔,爆破后破碎矿(岩)块的爆堆在其交界处既能形成明显的沟槽,又各自以设计的堆积中心有序堆聚,可实现矿岩高效分离堆积。

对巴润矿的不同矿(岩)体组合(板岩、白云岩和云母闪长岩与磁铁矿混合的爆区)进行了模拟试验研究,结果表明:在矿岩交界部位对孔组延时Δt=110~120 ms起爆可以形成边界处清晰爆破分离;矿(岩)石坚硬,对孔组间的起爆延时取小值,反之,延期时间取大值。

3 爆破分离方案设计

3.1 爆区矿岩分布

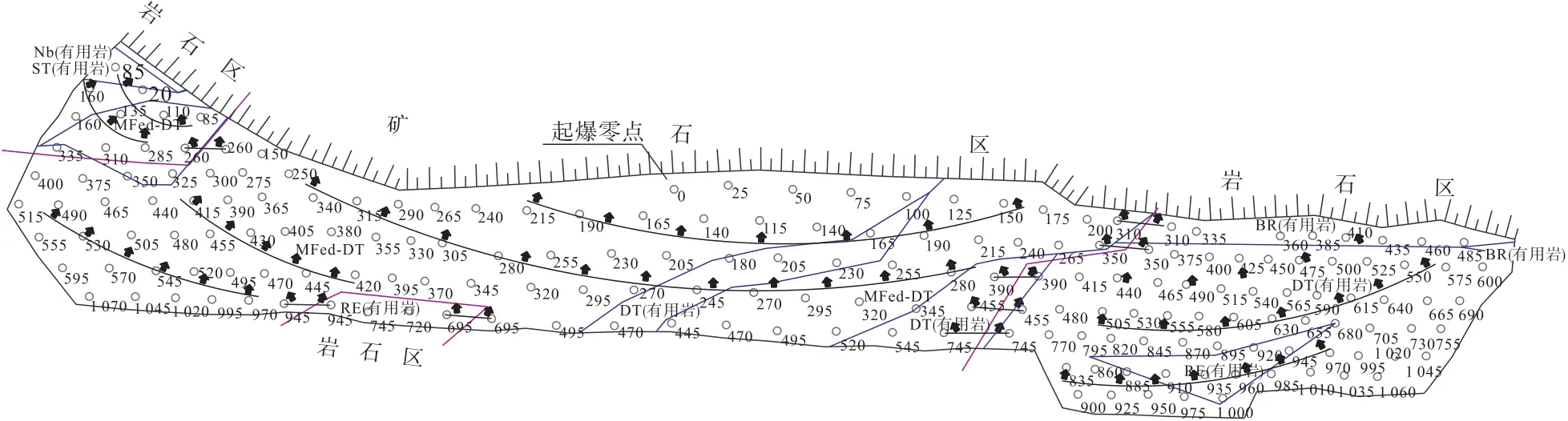

从台阶(高度14 m)坡面上观察试验爆区的矿(岩)体为立剖面全分布,矿岩空间形态较复杂,呈现矿岩互相嵌入状态。爆区内主要有白云岩、稀土矿、磁铁混合矿、含铁石英岩、板岩等,属于典型的多矿种、众矿体、矿岩性质差异大的复杂爆区(图3)。对钻孔的岩粉取样化验,测定了矿石的地质品位,以此为基础圈定了矿(岩)体的实际边界。铁矿石和高品位含铁石英岩直接开采后进入选矿流程,稀土矿运出采场堆存。

图3 矿岩混合爆区精准起爆时间和炮孔抛掷方向设计(单位:m s)Fig.3 Design of precise initiation time and blasthole cast in mixed blasting zone of ore and rock

3.2 爆破分离方案设计

依据爆区内多矿种、矿(岩)体复杂共存的实际条件,本研究设计的爆破分离方案为:采用岩石部位炮孔减弱装药、矿石部位炮孔加强装药;紧邻跨越边界的同排2炮孔先起爆,跨越矿(岩)分界线两侧的炮孔延时110 ms后同时起爆,其余炮孔按照“V”型精准逐孔起爆设计;矿岩交界的炮孔排间采用200 ms长延时起爆技术,具体技术措施如下。

(1)炮孔布置及装药。高品位混合磁铁矿硬度大、韧性强,故本研究装填密度较高的乳化炸药,便于克服孔内1.0~4.0 m的渗水;白云岩虽然硬度较大,但可爆性好,无水炮孔装填现场混制铵油炸药,最后一排炮孔、矿体后的岩石炮孔采用减弱装药。矿石部位采用6.0m×8.0m孔网布置(图3),岩石部位采用6.0 m×10.0 m孔网布置,炮孔超深2.0 m,炮孔均采用连续耦合装药方式。矿石炮孔堵塞5.5~6.0m,岩石孔堵塞6.5~7.0 m,第一排、最后一排孔和矿体后的岩石炮孔堵塞7.5~8.0 m。设计矿体部位平均单耗为1.20 kg/m3,岩石部位炸药单耗为0.85 kg/m3。

(2)电子雷管精准延时起爆。依据现场矿(岩)体的纵波传播速度测定结果及类似矿山台阶爆破岩体的高速摄影观测资料[6],孔间延时取25 ms;依据本研究数值模拟及已有成果[7-12],矿岩分界线两侧双炮孔同时起爆,炮孔组间延时 110 ms,排间延期65 ms,矿体与岩体炮孔前后排间延时200 ms。

(3)起爆网路设计。爆区东端的岩石区中部设1个起爆点,采用“V”型起爆使岩石中部堆积;中部矿石中有3.0~6.0 m宽的夹岩无法剔除,按照矿石品位及质量百分比计算,夹岩混入矿石中将使矿石的出矿品位降低1.6%,不影响爆区整体出矿品位≥23%的设计目标,故爆区中部设计另一个“V”型起爆向其中部堆聚[13-14];西端的稀土白云岩也采用“V”型起爆使其向中心部位堆积,爆后铲装运输到指定位置堆存。全爆区采用电子雷管精准延时起爆,各炮孔起爆雷管并联形成网络,炮孔起爆时刻、等时线及炮孔抛掷方向如图3所示。

4 矿岩爆破分离效果

4.1 台阶爆破的堆积效果

爆堆显示矿岩破碎均匀,表面无不合格大块,如图4所示。

图4 矿岩混合爆堆分离深凹沟槽实况Fig.4 Actual situation of separation trench of mixed blasting pile of ore and rock

按设计规划爆堆在矿岩交界处实现了预期抛掷分离,形成了明显的深凹沟槽,方便电铲司机在铲装过程中直观辨识矿岩。现场实测形成的沟槽深度为3.5~4.0 m,便于控制出矿过程中矿石和岩石滚动互混,为降低矿石贫化率创造了有利条件。

用手持式GPS对爆堆进行测量,按照1∶50比例绘制的爆堆实测等高线如图5所示。图5清晰显示矿石沿着设计的等时线垂直方向抛掷堆聚,矿(岩)石按设计的轮廓向各自的中心堆积分离,交界处形成了明显的沟槽;前后排的矿(岩)石堆聚也显现出沿爆堆走向的沟槽。通过无人机对爆堆进行了三维观测,结果见图6。

图5 矿岩混合爆堆实测等高线Fig.5 Contour of actual measurement of ore-rock mixed blasting pile

图6中清晰地显示矿岩边界的分离沟槽,矿石有序堆聚,岩石和矿石的前后分堆效果明显;被爆矿岩的破碎效果较好,爆堆松散,表面可见2个不合格大块,其余破碎较均匀。经过对电铲挖掘作业跟踪观测和统计,不合格大块率为0.23%,无根底、岩墙等不良破碎现象。

图6 矿岩混合爆堆鸟瞰图Fig.6 Aerial view of mixed blasting pile of ore and rock

4.2 电铲出矿观测及矿石贫化效果

电铲出矿作业多用条带挖掘方式,矿岩混合爆堆在矿石与岩石交界处,松散矿岩以自然安息角堆积坡度向已挖出的空间摊散,将不可避免地造成矿石损失或贫化[15]。试验采用先挖装岩石,后挖装矿石的爆堆纵深挖掘作业方式出矿,使矿岩的界面混入率[16-17]降低了20%左右。

实际出矿过程中,利用汽车运输灵活的特点,将传统的条带式出矿改为沿矿岩分界沟槽纵深铲装方式,将矿石周边岩石沿爆堆厚度方向先行铲装完毕,再铲装矿石。对爆堆挖掘过程进行了全程跟踪测定,对出矿电铲前矿石进行取样,获取铲出矿石的实际品位,并记录出矿量。出矿统计显示:矿岩复杂混合试验爆区的矿石地质品位为30.56%,实际平均出矿品位为30.14%,爆破分离技术现场试验的实际贫化率为1.83%,根据《国土资源部关于铁、铜、铅、锌、稀土、钾盐和萤石等矿产资源合理开发利用‘三率’最低指标要求(试行)的公告》相关标准,巴润矿爆破分离的技术指标达到一类矿山矿石贫化损失的管理标准。

4.3 现场试验

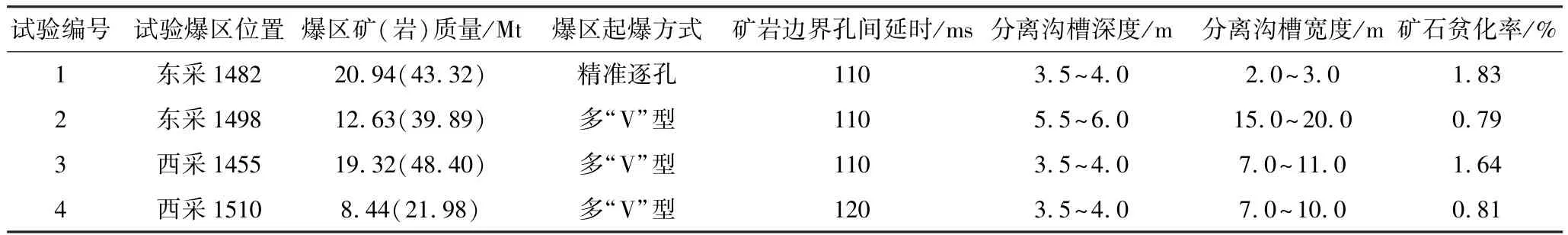

在巴润矿的东、西两采场分别进行了矿岩混合爆破分离现场试验,部分试验结果见表3。试验结果表明:①精准逐孔起爆、多点“V”型起爆和跨矿岩边界的长延时对孔起爆技术,可以实现矿(岩)石有序堆积和矿岩清晰分离;②在其他技术参数不变的条件下,以矿(岩)体中部为核心的多“V”型起爆方式组合,使相邻边界形成更深、更宽的分离沟槽;③巴润矿φ310mm大直径深孔台阶爆破跨矿岩分界的成对炮孔组间延时110~120 ms时起爆,可以取得明显的矿岩分离效果。

表3 矿岩混合爆区爆破分离部分试验结果Table 3 Part of the test results of blasting separation in ore-rock mixed blasting zone

5 结 论

(1)金属矿山矿岩复杂混合爆区中,根据钻孔岩粉取样准确划分矿岩边界,采用爆破有序抛掷、分离技术和无限信标指引的挖装技术,有助于解决传统露天爆破矿石损失率和贫化率高的难题,为实现复杂矿床高效低成本开采提供了一种新方法。

(2)在矿岩复杂混合爆区中,通过实施跨矿岩交界的对孔有序长延时起爆和不同矿(岩)体多点“V”型协同起爆技术,实现了复杂混合爆区一次爆破精准分离矿石与岩石的目标,为实现露天矿复杂矿岩混合爆区准细开采提供了参考。

(3)巴润矿现场试验证明,基于矿(岩)体中心部位的起爆等时线垂向抛掷和跨矿岩分界线的大延时对孔同时起爆多自由面抛掷技术及其与之匹配的起爆设计,对孔组间延时110~120 ms可形成矿岩交界清晰的分离沟槽。

(4)汽车运输方式下,沿矿岩分离沟槽的爆堆纵向挖掘出矿方式及爆破分离形成的深凹沟槽减少了矿岩交界处散体的摊堆距离,减少了矿岩互混,复杂矿岩混合爆区矿石贫化率≦2%,对于降低矿山综合开采成本具有积极意义。

(5)准确圈定矿岩复杂混合爆区的矿岩边界对于实现精准分离爆破具有重要意义,进一步开发智能随钻技术,在穿孔过程中实时提取矿岩的物理力学特性参数、实时分析矿物组分和含量是解决目前钻孔取样工作量大、化验结果滞后等问题的有效方法。