基于模态置信度准则的插秧机支撑臂模态分析与结构优化

金 鑫,陈凯康,姬江涛,庞 靖,高 颂,曾欣悦

基于模态置信度准则的插秧机支撑臂模态分析与结构优化

金 鑫1,2,陈凯康1,姬江涛1,2※,庞 靖1,高 颂1,曾欣悦1

(1.河南科技大学农业装备工程学院,洛阳 471003;2. 机械装备先进制造河南省协同创新中心,洛阳 471003)

针对高速插秧机栽插机构动力传输过程中的振动问题,该文以2ZG-6DK插秧机为研究对象,分析了栽插系统动力传输方式及工作原理;利用SolidWorks软件对插秧机动力传输系统中关键部件支撑臂进行建模,将模型导入ANSYS Workbench并结合Lanczos Method解算方法求解模态固有频率和振型,在此基础上开展基于MAC(modal assurance criterion)准则优化的模态试验,验证了有限元理论分析的准确性。为使支撑臂固有频率避开外部激振频率,在分析外部频率激振特点的基础上,基于ISIGHT多学科软件平台,采用序列二次规划法对支撑臂结构参数进行优化。研究结果表明:优化后支撑臂侧壁腔体厚度5.7 mm、横梁宽度42.0 mm、臂长497.0 mm,前4阶模态频率分别调整至135.17、204.23、483.14和702.32 Hz,均可避开插秧机汽油发动机激振频率范围86.67~120 Hz。优化后1阶频率下振动幅度衰减最为明显,振动幅值最高下降9.4%,支撑臂低频振动特性得到明显改善。研究结果可为插秧机的振动特性分析与减振设计提供参考。

农业机械;振动;优化;模态分析;MAC准则

0 引 言

分插机构支撑臂又称为栽植链条箱,是水稻插秧机动力传输系统核心工作部件,其工作性能直接影响整机作业质量和效率[1-3]。插秧机高速作业条件下受路面激励、内燃机振动激励、传动系统振动激励和冲击载荷等影响,当自身固有频率接近动载荷频率时易发生共振现象[4-7]。共振产生的动应力不仅影响驾驶舒适性,而且会造成与其配套的零部件因疲劳而发生脆性断裂,影响机械设备的性能和工作寿命[8-11]。因此,开展以减振降噪技术为核心的插秧机分插机构支撑臂的振动研究具有重要意义,可为深入探究水稻栽插作业关键部件振动机理提供理论借鉴。

目前,国内外针对农机装备作业工况下振动较大等问题,在振动特性分析、驾驶座椅振动与舒适性分析、模态分析与试验、传感器测点优化等方面已有相关研究。李耀明等[9-10]通过有限元计算模态分析与自由模态验证相结合的方法求解了履带联合收获机机架的固有频率和振型,对机架进行结构优化与试验后达到了减振降噪的目的。姚艳春等[11]分析车架田间振动特性,并以提高1阶扭转频率为目标优化车架结构,优化后车架无故障时间由20 h提高到60 h。Wang JL等[12]利用ANSYS有限元分析软件,获得了移栽机3种关键结构件固有频率、阻尼比和模态振型,对3种结构的模态参数进行比较,为移栽机整体结构设计提供了理论依据。张华标等[13]以插秧机分插机构支撑臂为研究对象,利用有限元分析软件对其受力和振动模态进行分析得出其6阶模态参数,为分插机构设计提供理论基础。

李复辉等[14]通过有限元分析软件对插秧机分插机构行星轮系进行模态计算,得出行星轮前15阶模态固有频率和振型云图,分析证明行星轮工作过程中不会发生共振现象。张翔等[15]以LNC8型插秧机车架为研究对象,结合有限元分析与模态试验结果对影响较大的4个主要因素进行正交试验设计,优化后试验对象振动特性有明显改善。

当前,在插秧机械等农业机械装备振动测试与特征分析方面已取得相关研究成果[16-19],但尚未完全清楚插秧机分插机构支撑臂作业过程中振动特性及其振动规律,尤其对在高速栽插状态下支撑臂的振动特性、振动主频与模态振型之间的对应关系研究相对较少,缺乏对于农业机械振动模态试验传感器布置位点的研究。

本文在现有研究的基础上,深入探究插秧机支撑臂振动特性,利用三维建模软件结合有限元Lanczos Method解算方法求解出支撑臂模态参数,通过模态试验对比验证有限元模态的准确性。在对比分析支撑臂固有频率与外部激振频率特点的基础上,基于ISIGHT多学科软件平台,采用序列二次规划法对支撑臂结构参数进行了优化。本文旨在为栽植机械复杂结构件振动特性分析提供方法,以期为高速栽植机械的振动特性分析与减振设计提供参考。

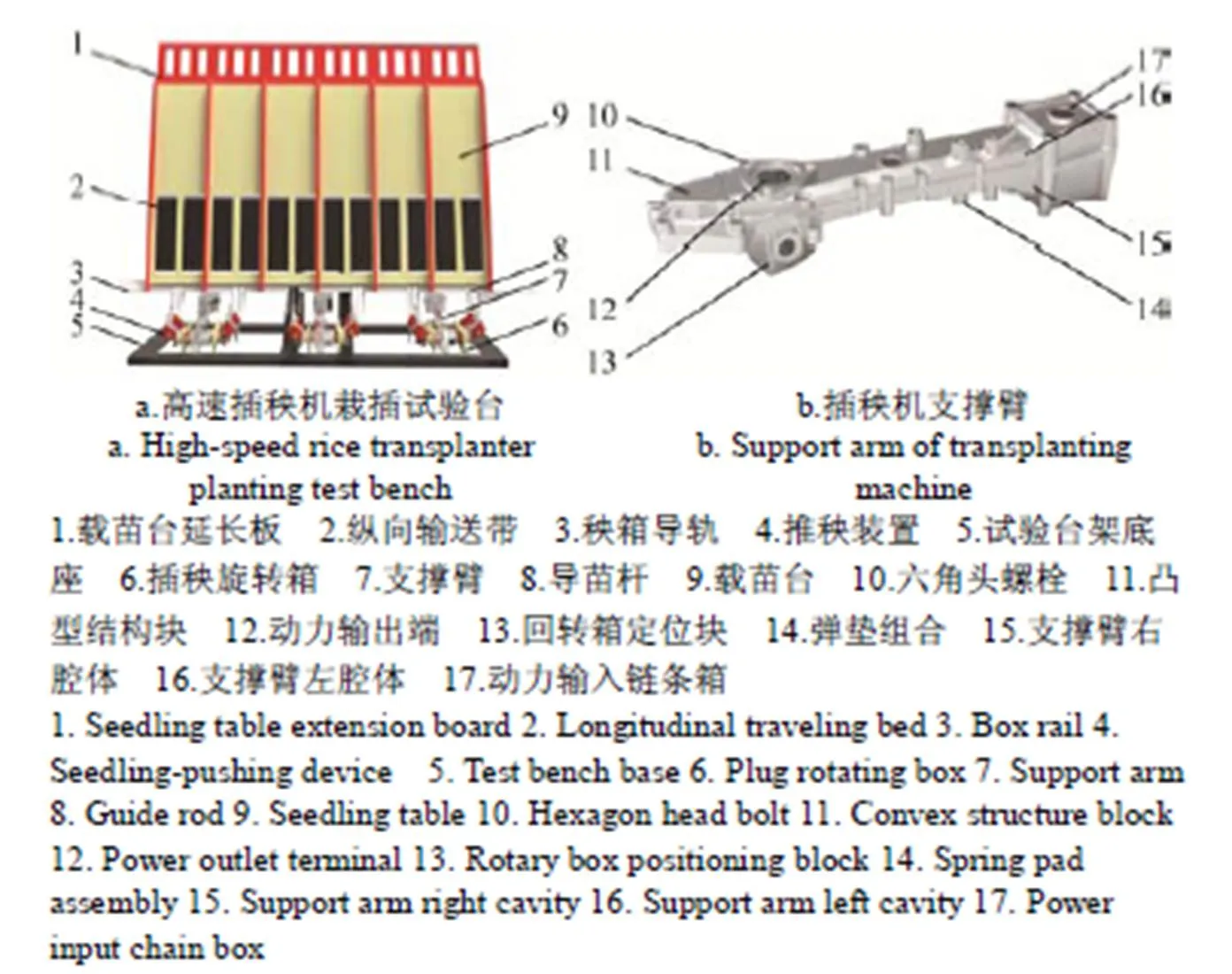

1 高速插秧机栽插系统组成及工作原理

高速插秧机栽插系统结构简图如图1a所示,主要由插秧支撑臂、插秧旋转箱、推秧装置等组成。其中支撑臂通过螺栓固定在机架上,支撑臂左右两侧布置2个插秧旋转箱,插秧旋转箱内部行星轮系将动力传输至推秧装置,每个插秧旋转箱体上安装有2个推秧装置。

栽插系统作业过程中,动力通过链条传动至中心轴,旋转箱内部的行星轮和中间轮随旋转箱绕中心轴作匀速圆周运动。位于插秧旋转箱两侧的推秧装置在行星轮系带动下构成相对运动,完成周期性推秧动作。在插秧机工作过程中,支撑臂是动力传输机构的主要承载部件,其工作稳定性直接影响插秧的质量和效率。支撑臂模型如图1b所示。

图1 高速插秧机栽插试验台及插秧机支撑臂示意图

2 支撑臂有限元模态分析

2.1 有限元模型建立

南通富来威2ZG-6DK插秧机支撑臂外形尺寸长500 mm,宽98 mm,高131 mm,主要由ZL101铝合金经壳型铸造后调质处理而成。建立支撑臂有限元模型如图2所示。

图2 支撑臂有限元模型

利用三维软件对支撑臂进行虚拟建模,将模型导入ANSYS Workbench中。因有限元建模直接影响计算结果,因此需考虑模型的简化、网格数目、单元类型、网格质量等因素。首先对影响模型精度的关键因素进行几何清理,然后对支撑臂有限元建模作出如下简化:1)不考虑半径较小倒角和孔对整体的影响;2)忽略支撑臂上的凸起、侧筋等非承载构件影响;3)焊接处材料特性按照周围构件特性计算。

2.2 网格划分与模型设置

如图2所示,在对所建立的支撑臂模型进行划分时,定义模型材料为铝,其材料特性设置弹性模量70 GPa,泊松比0.33,质量密度2 680 kg/m3,采用6面体网格,网格尺寸为2 mm。为使模型接近实际,采用约束模态,根据实物结构,约束位置为2个轴心位置和铰接位置。最终得到单元总数62 208个,节点总数108 698的有限元模型。

2.3 有限元模态分析

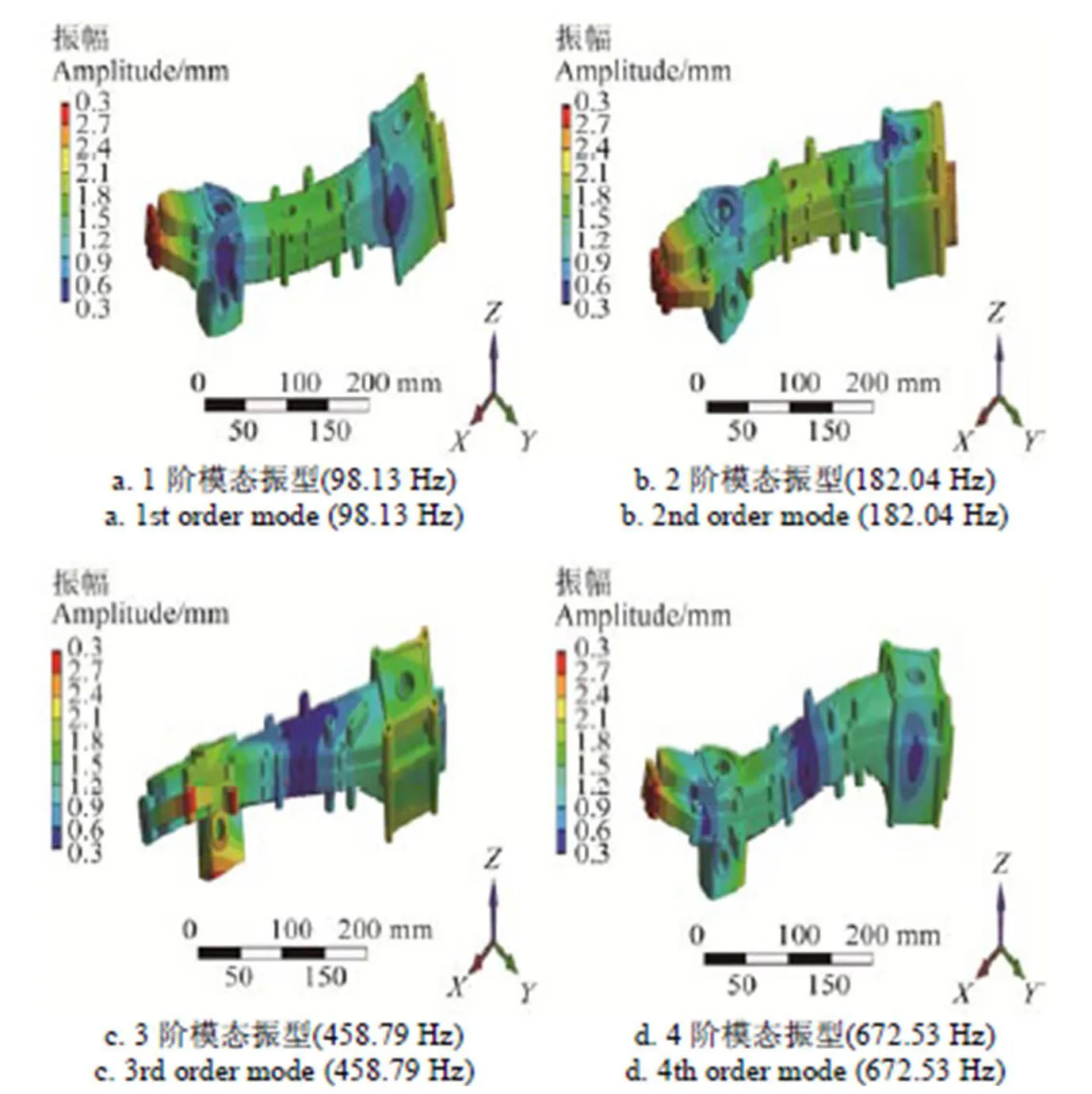

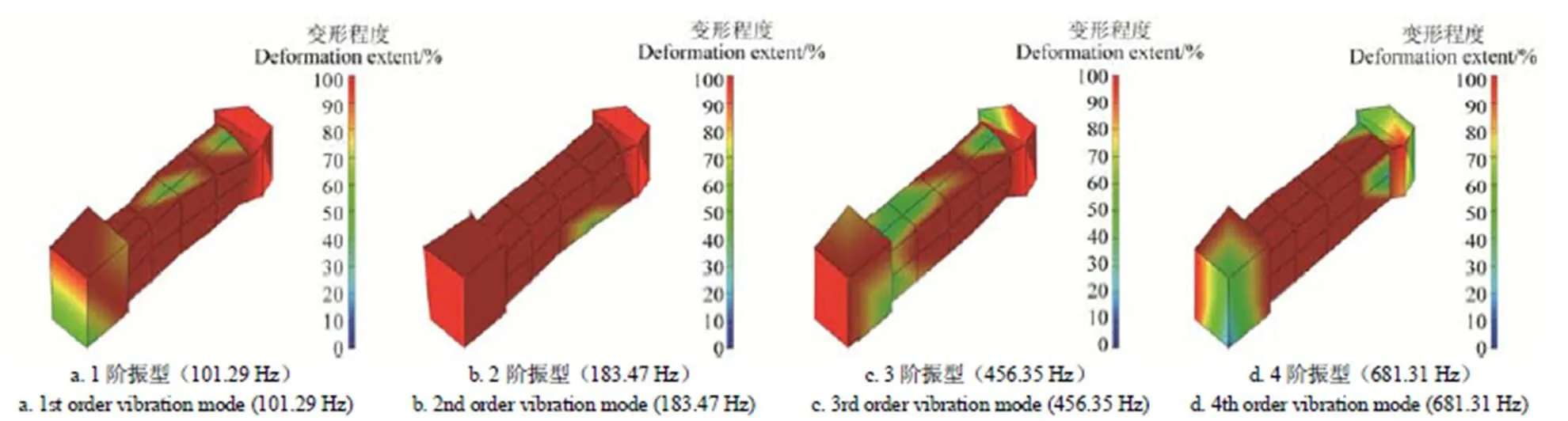

模态分析用于确定结构的模态参数,即固有频率和振型。在工程应用中,低阶模态对支撑臂动态特性影响较大,分析支撑臂低阶振型对预测结构稳定性有重要作用[20]。高频振动一般远离支撑臂低阶振动频率,对部件疲劳破坏明显低于低频振动部分。故选取Lanczos Method解算方法,求解得到前4 阶固有频率及对应振型云图,如图3所示。

图3 插秧机支撑臂有限元模态固有频率及模态振型

由图3可知,支撑臂1阶模态振型主要以沿y轴正方向弯曲为主。2阶振型主要表现为支撑臂两端沿y轴负方向弯曲变形。3阶模态振型主要表现为扭转变形。4阶模态振型主要表现为凸型结构块和动力输入链条箱反向弯曲变形。

3 基于MAC矩阵优化的模态试验

3.1 模态试验系统组成

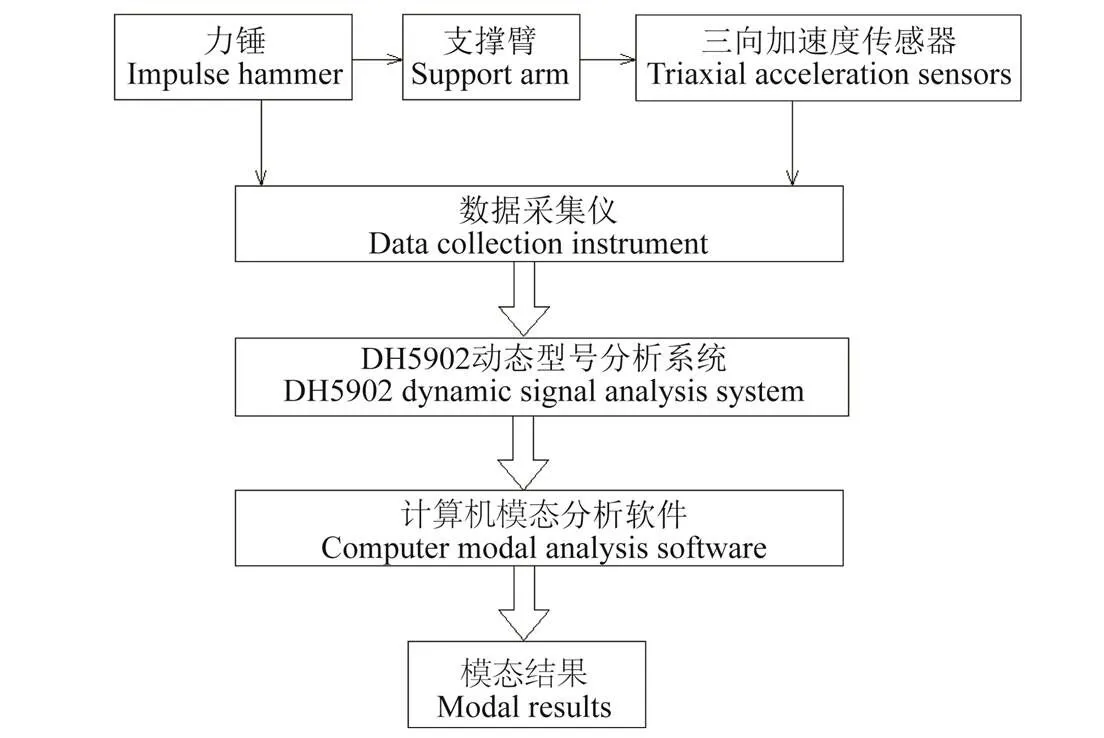

模态试验是基于外界激励和系统响应的动态测试,该测试通过系统输入的激振力和输出的响应数据经信号处理与参数识别来确定系统模态参数。在模态试验中常用激振器或模态力锤迫使结构产生强迫振动,通过分析2点之间的机械导纳函数,识别出结构物的的频率、阻尼和振型等模态参数,为结构系统的振动特性分析以及结构动力特性的优化设计提供依据。

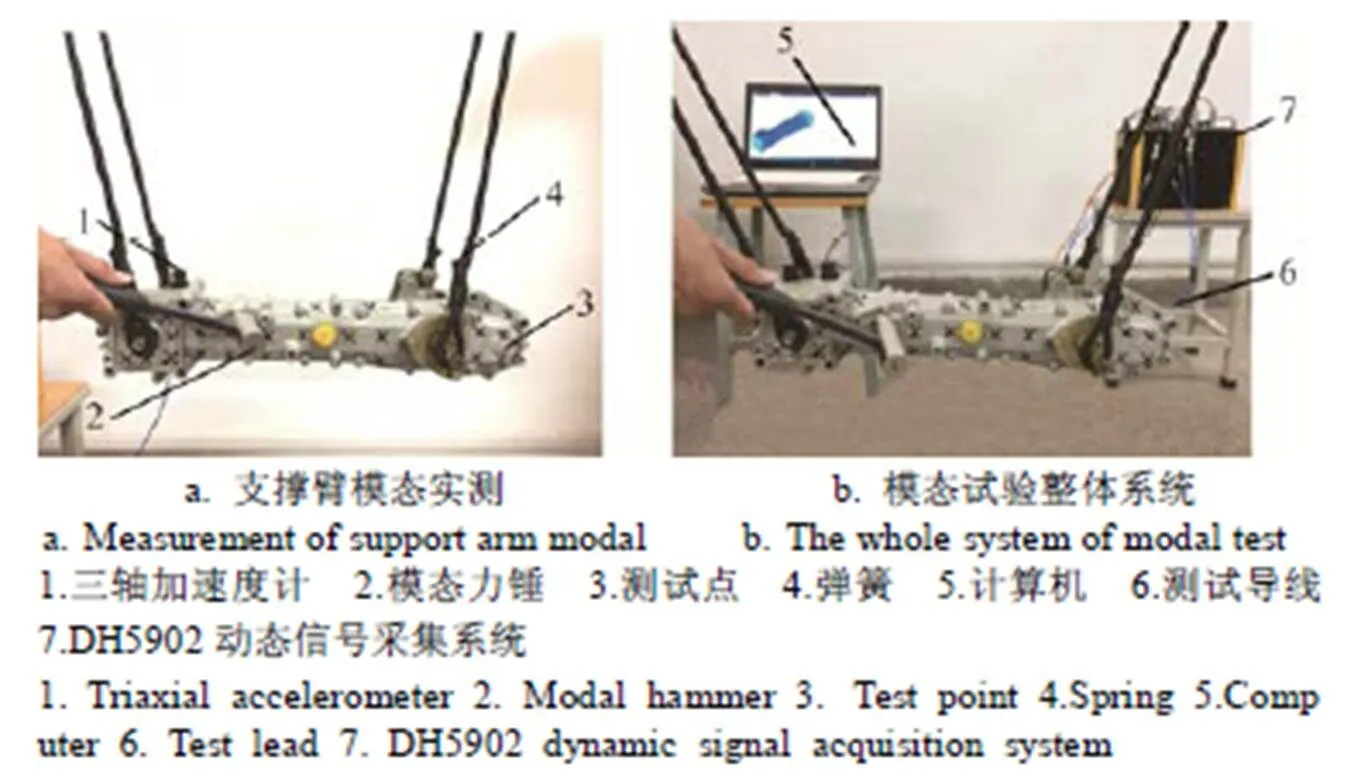

本文模态试验系统由数据采集模块和模态分析模块组成。其中数据采集模块由力锤、三轴加速度传感器和DH5902数据采集仪组成;模态分析模块由DH5902动态信号分析系统和DHMA模态分析软件组成。图4为插秧机支撑臂模态试验流程图。

图4 插秧机支撑臂模态试验流程图

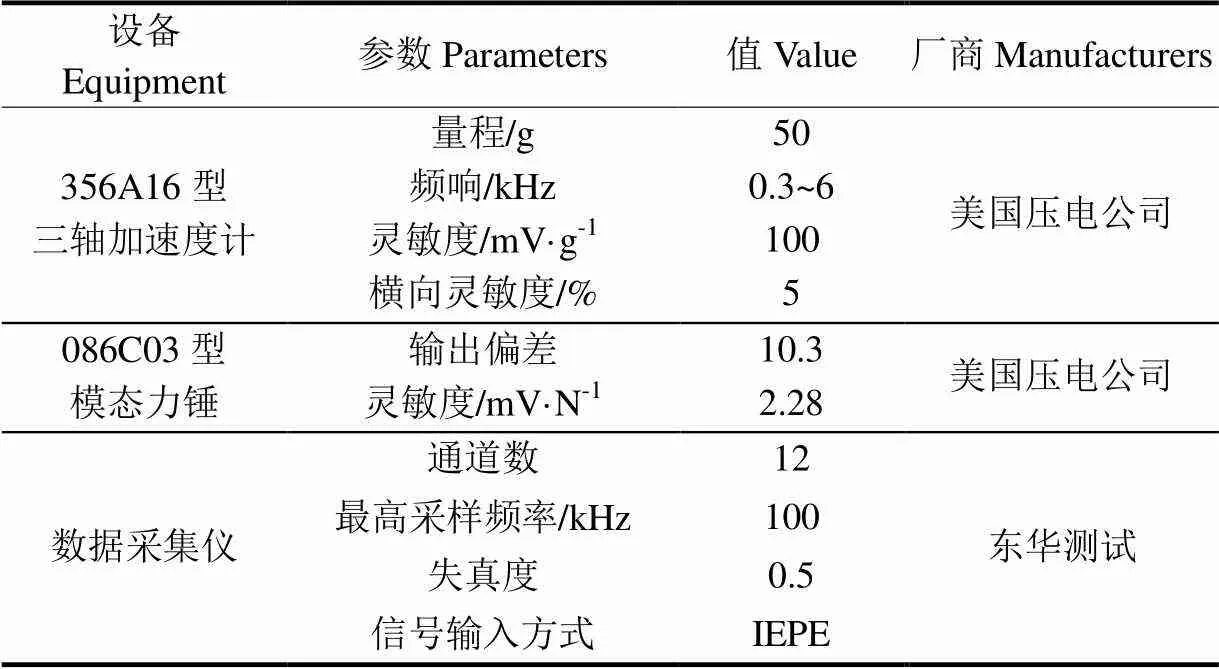

3.2 试验设备与方法

模态试验采用DH5902动态信号测试分析系统对2ZG-6DK插秧机支撑臂振动特性进行测试,试验所需仪器设备及参数如表1所示。

表1 模态试验用测试设备

如图5所示,本文模态试验采用脉冲激励法,通过同时测量输入与输出信号,即通过同时测量激励和响应,推知系统的固有特性。试验过程为:利用远小于被测物体刚度的黑色弹簧将支撑臂吊起,保证支撑臂平衡悬置于空中。将三轴加速度计按要求布置在支撑臂表面,顺次用导线连接传感器及整个测试系统。模态力锤敲击激振点后,数据同时由模态力锤和加速度传感器传输至数据采集系统中,并得到系统响应函数。模态分析系统分析整体系统响应函数后得到插秧机支撑臂整体振动特性。

图5 支撑臂模态试验

3.3 基于MAC置信准则的测点优化布置

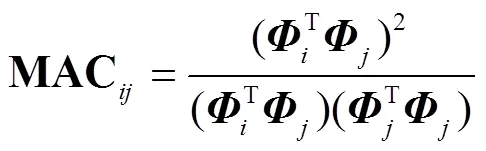

传统模态试验依靠经验选取测点或均匀布点时,存在对经验高度依赖且试验效率较低的弊端[21-23]。本文所测插秧机支撑臂结构较不规则,在实际模态试验中,由于有限的测点数及测试噪声引起模态向量不正交等问题易对试验准确性产生影响。引入模态置信度(modal assurance criterion, MAC)矩阵对测点布置方案进行优化设计,可在保证模态试验精度的前提下,精简测试点数量,从而达到提高试验精度与效率的目的[24-28]。模态置信度准则是一种传感器优化配置准则,其矩阵表达式为

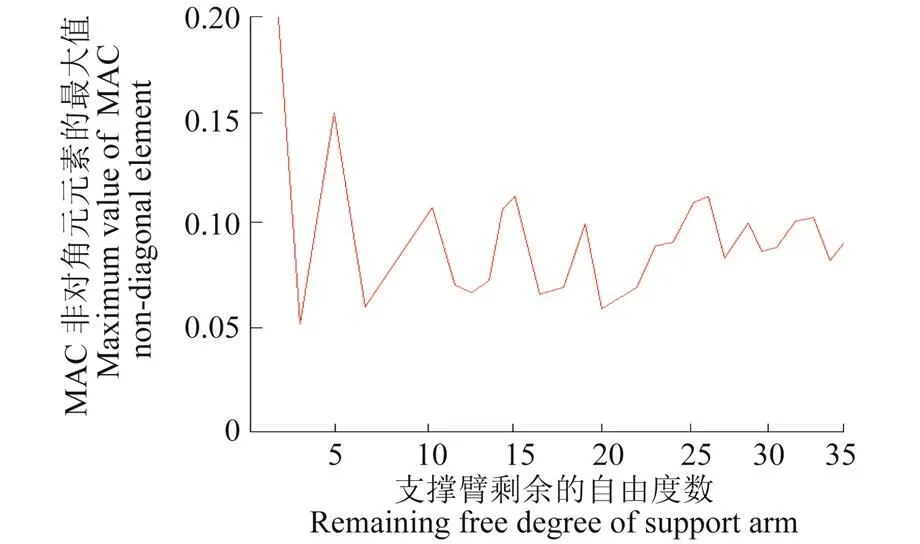

以支撑臂凸型结构块为例,在测点优化过程中,通过有限元分析获得前4阶模态振型矩阵,然后根据MAC矩阵相结合的方法在Matlab中进行迭代计算,得到MAC矩阵最大非对角元元素的最大值与自由度数的变化曲线如图6所示。

图6 MAC矩阵最大非对角元元素的最大值与自由度数的变化曲线

由图6可知,当自由度为3时,该矩阵非对角元最大值达到最小,即最少在凸型结构块上边缘布置3个传感器测点方可基本满足测试要求。凸型结构块上边缘布置3个传感器后即可识别出被测部件固有频率,为同时获得多阶模态振型,可在MAC置信准则基础上结合香农定理适当增加测点以达到准确识别振型的要求。

使用香农定理进行增设测点,测得支撑臂凸型结构块模态的最高频率,估计该最高频率的半波长;在半波长的每个节点上布置1个传感器;再在半波长上等均布2个传感器。支撑臂凸型结构块的顶端边缘长80 mm,通过有限元分析获得第4阶固有频率下滑座的一条长边的节点位移,再将其进行曲线拟合得到滑座变形最大的y方向上的位移波形,从波形估计支撑臂凸型结构块的波长为75 mm,需在2节点之间增设1个测点使得振型更好分辨。同理,对支撑臂其他关键结构也通过该种方法进行测点优化。

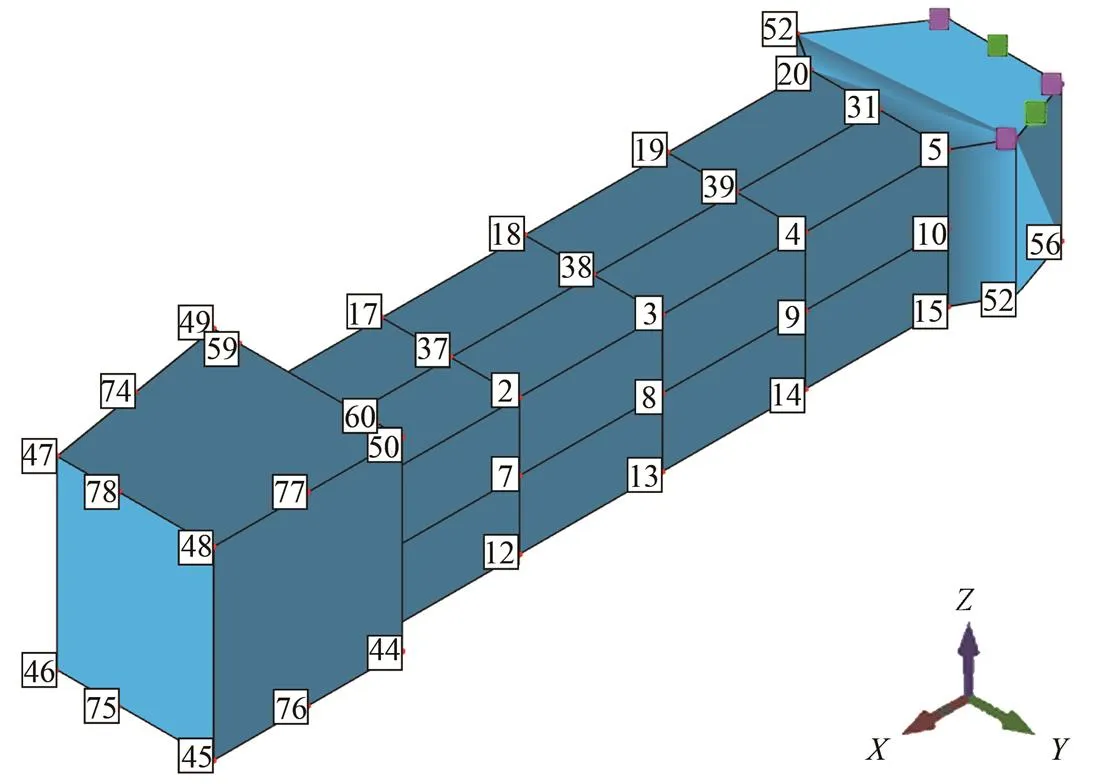

优化后测点分布如图7所示,共有78个测点,该模型结构能较好地定义插秧机支撑臂轮廓形状。图中编号为有限元分析中对应的节点编号。图中紫色节点为依据MAC置信准则得到的节点,绿色节点为结合香农定理增加的节点。通过对比图7和图3的前4阶振型,发现通过此种方法选择的测点大都分布在零件变形较大的部位,因此这样选择的测点对模态振型的贡献最大,且满足振型识别的要求。

3.4 试验结果与分析

为保证识别出的频响函数具有较好的一致性,并且不遗漏模态,频响函数测试采用自由激振的方法,选用2根弹簧将支撑臂悬挂呈自由状态。为保证系统的可辨识性,模态试验激振点不能靠近节点或节线太近。本试验选取2个激振点,竖直方向(轴方向)激励点选取在凸型结构块顶端,侧向(轴方向)激励点选取在回转箱定位块处。

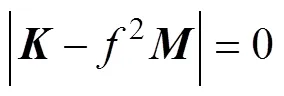

将经由动态信号采集分析系统收集的数据导入DHMA模态分析软件进行分析,并将模态参数数据匹配于所建立的试验模型中,最终得到插秧机支撑臂固有频率和振型等模态参数。一般而言低阶振动对结构的动态影响较大,低阶振型决定结构的动态特性,故提取插秧机支撑臂前4阶固有频率和振型,结果如图8所示。

注:图中数字为试验测点标号。

3.5 试验与仿真结果对比分析

将有限元模态分析与试验模态结果进行对比分析,结果如表2所示。由表2可知,插秧机支撑臂有限元模态与试验模态结果基本一致,前4阶模态振型以弯曲为主,阻尼比均不超过0.5%,固有频率相对误差最大值为3.2%,有限元模态分析数据可靠。

图8 插秧机支撑臂试验模态下前4阶固有频率和振型

表2 有限元分析与试验测试的模态结果对比

4 支撑臂结构优化

4.1 激振特点分析

本机型采用的发动机为风冷4冲程2汽缸OHV汽油机,其曲轴曲拐呈180°布置。当插秧机正常工作时,2阶惯性力是其激振力,转速达到2 600~3 600 r/min时,激振频率为86.67~120 Hz。插秧机回转箱在工作状态下做回转运动,其转动速度处于60~110 r/min之间,激振频率为3~3.6 Hz。实际测得插秧机传动系统主轴正常工作转速为400~600 r/min,激振频率为13.33~20 Hz。

通过观察支撑臂1阶模态振型云图,结合模态试验中物件变形状态可知当外部激振频率接近101.29 Hz时,高速插秧机支撑臂易产生共振。发动机的激振频率范围在86.67~120 Hz,插秧机支撑臂1阶固有频率恰在该频率范围内,因此在插秧机完成高速栽插作业时,发动机所引起的支撑臂共振现象会对秧苗栽插作业质量产生影响。若对支撑臂结构进行减振设计,需提高支撑臂整体固有频率,使其1阶固有频率更加远离激振频率。

4.2 支撑臂减振优化设计

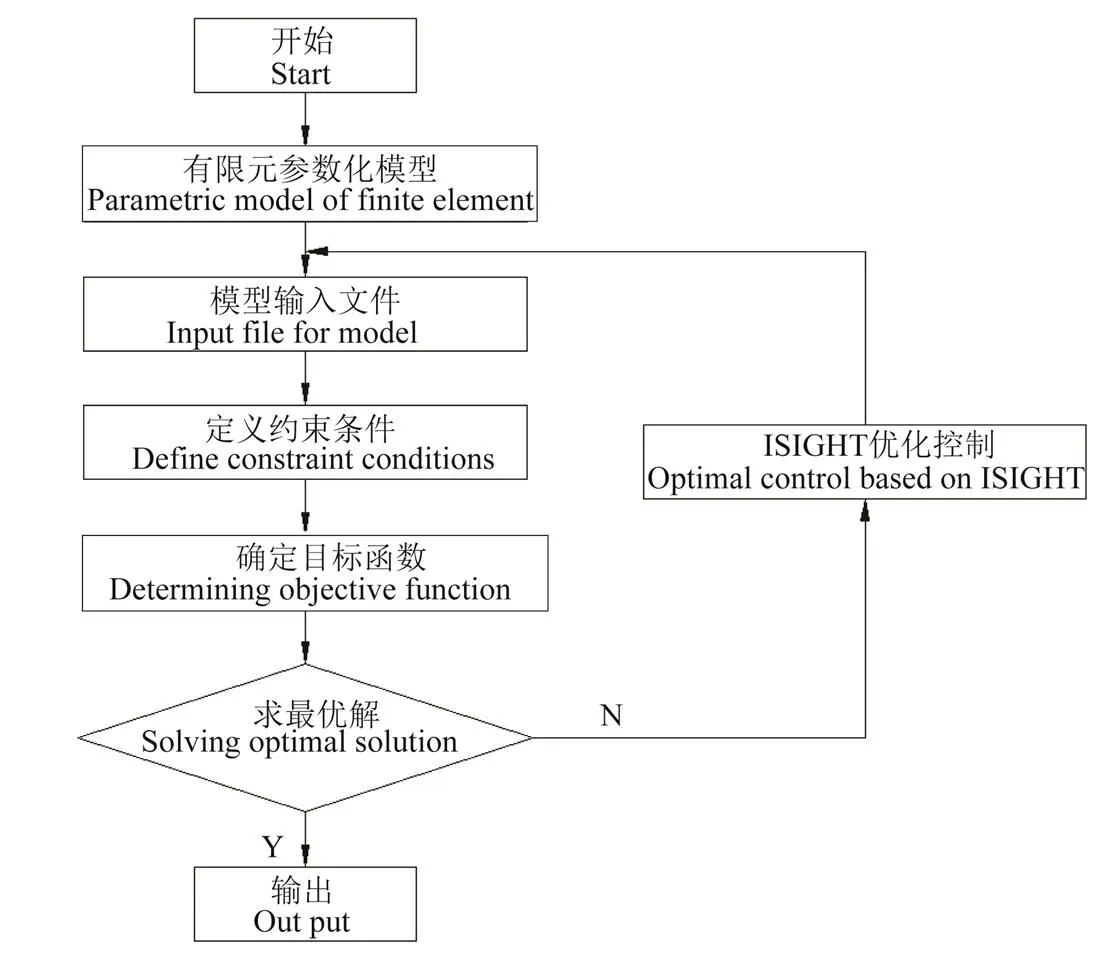

根据有限元模态分析和现场模态试验结果,以支撑臂工作状态下1阶固有频率为优化对象,对支撑臂结构进行改进以避免共振现象发生。支撑臂振动特性优化过程为复杂的多参数、跨学科优化设计,需调用多软件协同设计求得最优解[29-32]。本文通过ISIGHT优化平台快速集成和耦合各种仿真软件,在ISIGHT优化平台中集成三维模型和ANSYS源文件,采用NLPQL(序列二次规划法),以支撑臂1阶固有频率为优化目标,对支撑臂侧壁腔体厚度,横梁宽度,臂长进行优化。将系统离散成有限多个壳体单元,其单元刚度矩阵为:

设支撑臂材料结构是均匀异性材料,则单元的弹性矩阵为

优化过程为将系统固有频率求解过程集成在多学科优化设计ISIGHT软件框架中,并做好输入与输出文件的解析。ISIGHT软件中根据序列二次规划法对设计变量和目标响应进行优化,按照设定次数进行迭代计算并把过程集成为一个可自动执行的系统。此系统优化过程流程图如图9所示。

图9 ISIGHT优化设计流程图

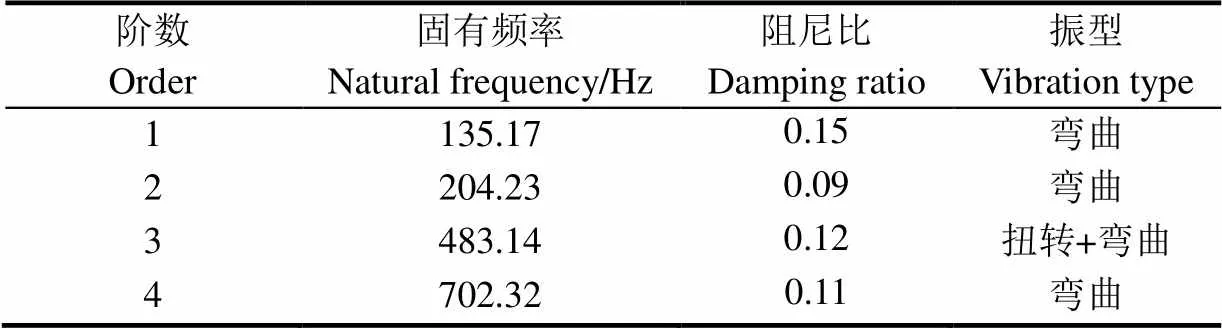

设计要求在保证提高支撑臂低阶固有频率的同时,尽量避开整机各总成及部件的振动的激振频率带。在满足支撑臂1阶固有频率较大和质量较小的条件下,得到支撑臂侧壁腔体厚度5.7 mm、横梁宽度42.0 mm、臂长497.0 mm。在此参数设置下支撑臂前4阶有限元模态参数如表3所示。其中支撑臂前4阶固有频率分别调整至 135.17、204.23、483.14和702.32 Hz,均避开了插秧机汽油发动机86.67~120 Hz的激振频率范围。

表3 优化后支撑臂前4阶有限元模态参数

4.3 减振设计效果验证

为验证支撑臂各参数优化的效果,对优化前后支撑臂关键部位(前进方向)、(横向)、(纵向)的振动信号进行采样分析。选取6个关键部位测试优化前后振动参数,现场试验如图10所示。

图10 优化前后插秧机支撑臂振动参数测试

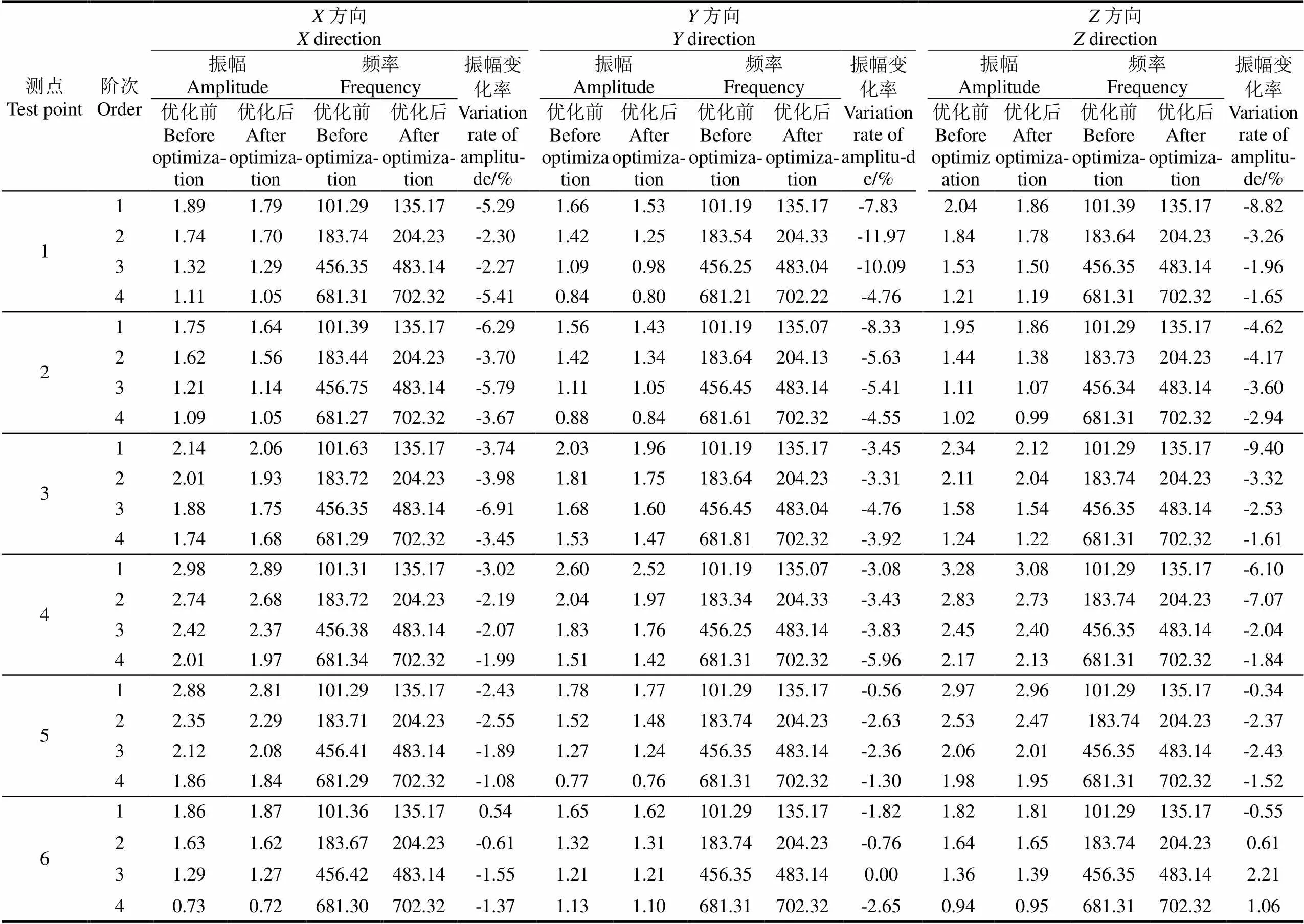

优化前后支撑臂的臂长变化较小,因此不考虑因臂长变化而造成传感器测点位置发生变化带来的影响。测试地点为河南科技大学农业机械作业状态监测试验室,测试选用356A16三轴加速度传感器、DHDAS5902动态信号分析系统、DH5902多通道信号采集仪进行数据采样与分析,试验时发动机转速始终在额定转速(2 800 r/min)以保证各部件工作参数不变。根据插秧机支撑臂的结构特点,设置采样频率为2 560 Hz,时域点数为4 096,频域点数1 600。同种参数设置下采集5组振动信号数据,取数据置信度较好一组数据分析所得各测点前4阶振动幅值如表4所示。

由表4可知,优化前支撑臂在测点3、测点4、测点5处振幅较大,优化后1阶频率下振动幅度衰减最为明显。其中测点3处优化后135.17 Hz频率下振幅下降9.4%,说明结构优化后支撑臂振动特性有明显改善,尤其在低阶频率范围内振动得到了很好控制。此方法可推广至插秧机整机振动特性优化中,通过改进关键部件结构参数,使固有频率远离外部激振频率范围即可避免共振发生。

表4 优化前后支撑臂各测点振动幅值与频率对比

支撑臂在、、方向上的振动幅值均在测点4处达到最大值,此时振动频率约为101 Hz,振动幅值分别为2.98、2.60、3.28 m/s2,说明测点4处振动最为显著,结构优化后,其在3个方向振动幅值均有所降低,但相较于其他部位振幅仍然较高,说明在栽插过程中外部激振由动力传动系统、移箱机构等部件经机架传至支撑臂,引起了支撑臂明显振动。在设计时可对测点4处额外增加阻尼块使振动衰减,也可在传递振动的机架与其他部件之间增加隔振装置以达到减振目的。

优化后测点6处、、方向振幅衰减均不显著,在方向1阶(135.17 Hz)最大振动幅度衰减也仅有1.82%,在部分阶次下振动幅度略有升高。综合分析实际作业工况下支撑臂测点6处位置及与其他部件连接关系,发现测点6处为动力输入轴与链轮连接部位,其振动受动力输入轴稳定性影响较大。且测点6处内部结构复杂,优化后其局部模态特性变化不大,亦有可能其固有频率仍在外部激振频率范围内,此时应开展对局部模态的分析与改进,以降低该部位的振动幅值。

图11 支撑臂应力云图

对优化后的支撑臂进行静力学分析,支撑臂主要受力有:自身重力52.36 N、插秧旋转箱19.32 N、推秧装置8.65 N、传动部件重力34.18 N。将优化后的支撑臂重新进行三维建模与网格划分,把相应作用力施加在特定位置处,并对支撑臂动力输入连接处和与机架连接处设置固定约束,静力学应力仿真结果如图11所示。由图11可知,支撑臂整体受力较小,参照实际作业条件施加压力与载荷后未产生明显形变与裂纹。结构优化后应力最大处出现在回转箱定位块位置,应力值为57 MPa,小于材料屈服极限211 MPa,故改进后的支撑臂强度满足设计要求。

5 结 论

1)通过三维建模软件建立2ZG-6DK插秧机支撑臂模型,在ANSYS中选取Lanczos Method解算方法求解出支撑臂前4阶模态固有频率和振型,并与通过MAC模态置信度准则优化后的试验模态结果对比,验证了理论模型与模态测试方法的准确性。

2)对比分析了支撑臂固有频率与外部激振频率之间的关系,其中支撑臂1阶固有频率101.29 Hz在发动机激振频率86.67~120 Hz范围内,说明在插秧机高速栽插作业工况下,发动机激振会引起支撑臂产生共振现象。

3)为调整插秧机支撑臂的固有频率以避开发动机的激振频率范围,在多学科优化设计ISIGHT软件框架中采用NLPQL方法对支撑臂结构进行了优化。优化后支撑臂侧壁腔体厚度5.7 mm、横梁宽度42.0 mm、臂长497.0 mm,其1阶模态固有频率135.17 Hz避开了发动机86.67~120 Hz激振频率范围,可在插秧机工作时有效避免共振的产生。

[1] Xue Zhipeng, Li Ming, Jia Hongguang. Modal method for dynamics analysis of cantilever type structures at large rotational deformations[J]. International Journal of Mechanical Sciences, 2015(93): 22-31.

[2] Morvan O, Emmanuel F. Model correlation and identification of experimental reduced models in vibroacoustical modal analysis[J]. Journal of Sound and Vibration, 2015(342): 200-217.

[3] 高志朋,徐立章,李耀明,等. 履带式稻麦联合收获机田间收获工况下振动测试与分析[J]. 农业工程学报,2017,33(20):48-55. Gao Zhipeng, Xu Lizhang, Li Yaoming, et al. Vibration measure and analys is of crawler-type rice and wheat combine harvester in field harvesting condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 48 55. (in Chinese with English abstract)

[4] 徐立章,李耀明,孙朋朋,等. 履带式全喂入水稻联合收获机振动测试与分析[J]. 农业工程学报,2014,30(8):49-55. Xu Lizhang, Li Yaoming, Sun Pengpeng, et al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 49-55. (in Chinese with English abstract)

[5] 邱白晶,何耀杰,盛云辉,等. 喷雾机喷杆有限元模态分析与结构优化[J]. 农业机械学报,2014,45(8):112-116,105. Qiu Baijing, He Yaojie, Sheng Yunhu, et al.Finite element modal analysis and structure optimization of spray boom[J].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 112-116, 105.

[6] 李发宗,童水光,王相兵. 基于模态分析的液压挖掘机工作装置动态优化设计[J]. 农业机械学报,2014,45(4):28-36. Li Fazong,Tong Shuiguang,Wang Xiangbing.Dynamic optimization design for working device of hydraulic excavator based on modal analysis[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45 (4):28-36.

[7] 陈树人,韩红阳,卢强. 4LZ—2.0型联合收获机割台模态分析[J]. 农业机械学报,2012,43(Z1):90-94. Chen Shuren, Han Hongyang, Lu Qiang.Modal analysis of header for type 4LZ—2.0 combine harvester[J]. Transacions of the Chinese Society for Agricultural Machinery, 2012, 43(1): 90-94.

[8] 赵湛,李耀明,梁振伟,等. 基于振动模态分析的籽粒检测传感器结构优化设计[J]. 农业机械学报,2011,42(Z1):103-106. Zhao Zhan, Li Yaoming, Liang Zhenwei, et al.Structure optimization of grain detecting sensor based on vibration modal analysis[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 103-106.

[9] 李耀明,孙朋朋,庞靖,等. 联合收获机底盘机架有限元模态分析与试验[J]. 农业工程学报,2013,29(3):38-46. Li Yaoming, Sun Pengpeng, Pang Jing, et al. Finite element mode analysis and experiment of combine harvester chassis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3):38-46. (in Chinese with English abstract)

[10] 李耀明,李有为,徐立章,等. 联合收获机割台机架结构参数优化[J]. 农业工程学报,2014,30(18):30-37. Li Yaoming, Li Youwei, Xu Lizhang, et al. Structural parameter optimization of combine harvester cutting bench[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 30-37. (in Chinese with English abstract)

[11] 姚艳春,杜岳峰,朱忠祥,等. 基于模态的玉米收获机车架振动特性分析与优化[J]. 农业工程学报,2015,31(19):46-53. Yao Yanchun, Du Yuefeng, Zhu Zhongxiang, et al. Vibration characteristics analysis and optimization of corn combine harvester frame using modal analysis method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 46-53. (in Chinese with English abstract)

[12] Wang J L, John L, Christof D, et al. Dealing with periodical loads and harmonics in operational modal analysis using time-varying transmissibility functions[J]. Mechanical Systems and Signal Processing, 2014(49): 154-164.

[13] 张华标,朱梅,朱德泉,等. 高速水稻插秧机分插机构振动特性研究[J]. 安徽农业科学,2012,(18):9906-9907,9919.

Zhang Huabiao, Zhu Mei, Zhu Dequan, et al. Study on Vibration Characteristics of High-speed Rice Transplanting Machine[J]. Anhui Agricultural Sciences, 2012, (18): 9906-9907, 9919.

[14] 李复辉. 高速插秧机旋转前插式分插机构的研究[D]. 淄博:山东理工大学,2014.

Li Fuhui.Study on the Rotating Front Insertion and Inserting Mechanism of High Speed Rice Transplanter[D].Zibo: Shandong University of Technology, 2014.

[15] 张翔. LNC8型插秧机车架灵敏参数优化设计及试验验证[D]. 杭州:浙江理工大学,2015.

Zhang Xiang. Optimization Design and Experimental Verification of Sensitive Parameters of LNC8 Type Transplanter Frame [D]. Hangzhou: Zhejiang University of Science and Technology, 2015.

[16] 赵晓丹,张中业,骆英. 基于内积运算与迭代算法的密集模态阻尼识别[J]. 农业机械学报,2011,42(4):206-210. Zhao Xiaodan, Zhang Zhongye, Luo Ying.Damping identification for closely spaced modes based on Inner product calculation and iterative algorithm[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(4): 206-210.

[17] 姚艳春,宋正河,杜岳峰,等. 玉米收获机车架应力及模态数值模拟焊点模型优选[J]. 农业工程学报,2016,32(24):50-58.Yao Yanchun, Song Zhenghe, Du Yuefeng, et al. Optimum seeking of spot weld model on numerical simulation of stress and modal analysis for corn combine harvester frame[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 50-58.

[18] 姚艳春,赵雪彦,杜岳峰,等. 考虑质量时变的收获机械工作模态分析与试验[J]. 农业工程学报,2018,34(9):83-94.Yao Yanchun, Zhao Xueyan, Du Yuefeng, et al. Operating modal analysis and test of harvester induced by mass-varying process[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(9): 83-94.

[19] 张建伟,曹克磊,赵瑜,等. 基于流固耦合模型的U型渡槽模态分析及验证[J]. 农业工程学报,2016,32(18):98-104. Zhang Jianwei, Cao Kelei, Zhao Yu, et al. Modal analysis and validation of U-shaped aqueducts based on fluid solid interaction model[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016,32(18): 98-104.

[20] 蔡力钢,马仕明,赵永胜,等. 多约束状态下重载机械式主轴有限元建模及模态分析[J]. 机械工程学报,2012, 48(3):165-172. Cai Ligang, Ma Shiming, Zhao Yongsheng, et al. Finite element modeling and modal analysis of heavy-duty mechanical spindle under multiple constraints[J]. Journal of Mechanical Engineering, 2012, 48(3): 165-172. (in Chinese with English abstract)

[21] Kang Tae Hwan, Kaizu Yutaka. Vibration analysis during grass harvesting according to ISO vibration standards[J]. Computers and Electronics in Agriculture, 2011, 79(2): 226-235.

[22] Reza Ebrahimi, Mohsen Esfahanian, Saeed Ziaei-Rad. Vibration modeling and modification of cutting platform in a harvest combine by means of operational modal analysis(OMA)[J]. Measurement, 2013(46): 3959-3967.

[23] Brincker Rune, Ventura Carlos E. Introduction to operational modal analysis[M]. New York:John Wiley & Sons, 2015.

[24] Edwin Reynders. System identification methods for (operational) modal analysis: Review and comparison[J]. Archives of Computational Methods in Engineering, 2012, 19(1): 51-124.

[25] 于天彪,王学智,关鹏,等. 超高速磨削机床主轴系统模态分析[J]. 机械工程学报,2012,48(17):183-188. Yu Tianbiao, Wang Xuezhi, Guan Peng, et al. Modal analysis of spindle system on ultra-high speed grinder[J]. Journal of Mechanical Engineering, 2012, 48(17): 183-188. (in Chinese with English abstract)

[26] 戴光昊,付金波,张海福,等. 齿轮箱有限元模态分析及试验研究[J]. 舰船科学技术,2010 (8):167-170,213.

Dai Guangwei,Fu Jinbo,Zhang Haifu, et al. Finite element modal analysis and experimental study of gearbox[J].Ship Science and Technology,2010(8):167-170,213.

[27] 陈锋,李忠献. 梁桥上移动荷载识别中的测点优化[J]. 振动、测试与诊断,2009,29(2):218-222. Chen feng, Li Zhongxian. Optimization of measurement points in mobile load identification on beam bridge [J]. Vibration, test and diagnosis, 2009,29(2): 218-222.

[28] 王民,牛焕焕,高相胜,等. 电火花机床主轴头的模态分析与减振设计[J]. 振动、测试与诊断,2017,(5):905-909. Wang Min, Niu Huanhuan, Gao Xiangsheng, et al. Modal analysis and vibration damping design of spindle head of edm [J]. Vibration, test and diagnosis, 2017,(5): 905-909.

[29] 于存贵,卓艾宝,徐合刚. 复合材料定向管刚度优化设计[J].南京理工大学学报(自然科学版),2012,36(6):1042-1046. Yucungui, Chao Aibao, Xu Hagang. Optimum design of the stiffness of the directional tube of composite materials [J]. Journal of Nanjing University of Science and Engineering (Natural Sciences Edition), 2012, 36(6): 1042-1046.

[30] 左曙光,蒋维旭,吴旭东,等. 基于ISIGHT的电动汽车扭杆梁悬架振动传递特性优化[J]. 吉林大学学报(工学版),2015,(5):1381-1387. Zuo Shuguang, Jiang Weixu, Wu Xudong, et al. Optimization of vibration transmission characteristics of electric car torsion beam suspension based on ISIGHT [J]. Journal of jilin university (Engineering Edition), 2015,(5): 1381-1387.

[31] 张维峰,范传帅. 车架结构动力修改与力响应模拟技术研究[J]. 力学与实践,2012,34(4):19-23. Zhang Weifeng, Fan Chuanshuai. Study of dynamic modification and FRs technology in vehicle frame design[J]. Mechanics in Engineering, 2012,34(4): 19-23. (in Chinese with English abstract)

[32] 廖宇兰,刘世豪,孙佑攀,等. 基于灵敏度分析的木薯收获机车架结构优化设计[J]. 农业机械学报,2013,44(12):56-62. Liao Yulan, Liu Shihao, Sun Youpan, et al. Structural optimization for rack of cassava harvester based on sensitivity analysis[J]. Transactions of Chinese Society for Agricultural Machinery, 2013,44(12): 56-62. (in Chinese with English abstract)

Modal analysis and structure optimization of transplanter support arm based on modal assurance criterion

Jin Xin1,2, Chen Kaikang1, Ji Jiangtao1,2※, Pang Jing1, Gao Song1, Zeng Xinyue1

(1.,,471003,; 2.,471003,

In recent years, with the rapid development of agricultural mechanization in China, rice transplanter has been widely used. Because the transplanting parts of the transplanter have a large vibration in the working process, it will have a great impact on the operation of the machine and the operating environment of the driver. At present, the analysis of the vibration of the support arm of the transplanter and the research on how to reduce the vibration and noise are still in initial stage. In the working process, the support arm bears a variety of dynamic loads, including the working load of various parts, engine and road surface stimulation. When the frequency of the dynamic load is close to the natural frequency of the support arm, the resonance phenomenon will occur. The mechanical resonance affects the normal operation of the transplanter, reduces the service life of the transplater, and seriously affects the comfort of the working environment. Therefore, it is of great of significance to study the vibration and noise reduction of rice transplanter. In view of the vibration and noise problems in the power transmission process of high-speed rice transplanter planting mechanism, 2ZG-6DK rice transplanter was taken as the research object in this paper, and the power transmission mode and working principle of planting system were analyzed. The 3D software was used to standardize the support arm which is the key components in the power transmission system of the transplanter, and the model was imported into the ANSYS Workbench and combined with the Lanczos Method to solve the modal natural frequency and mode shape. In order to optimize the structure of the support arm based on the finite element model, it is necessary to verify the accuracy of the finite element model of the support arm. The modal test of the supporting arm of Nantong 2ZG-6DK transplanter was carried out by using DH5902 Dynamic Data acquisition and modal analysis system, the first 4-order modal frequency and mode of the support arm of the transplanter were obtained by signal analysis and parameter identification. The accuracy of the finite element model of the support arm was verified by the comparison between the modal test results and the finite element analysis results. Based on this, MAC-based (modal assurance) was carried out and the accuracy of finite element analysis was verified. The criterion test optimized the modal test to verify the accuracy of the finite element theory analysis. In order to avoid the external excitation frequency of the support arm, based on the analysis of the external frequency excitation characteristics, and on account of the ISIGHT multidisciplinary software platform, the structural parameters of the support arm were optimized by the sequential quadratic programming method. The results showed that the thickness of the optimized support arm sidewall cavity was 5.7 mm, the beam width was 42.0 mm, the arm length was 497.0 mm, and the first 4–order modal frequencies were adjusted to 135.17, 204.23, 483.14 and 702.32 Hz respectively, which all avoided the gasser engine excitation frequency range 86.67-120 Hz. After the optimization, the vibration amplitude attenuation was the most obvious at the 1-order frequency, the vibration amplitude was decreased by 9.4%, and the low-frequency vibration characteristics of the support arm were significantly improved. The research results can provide reference for the vibration characteristics analysis and vibration reduction design of the rice transplanter.

agricultural machinery; vibration; optimization; modal analysis; MAC criterion

10.11975/j.issn.1002-6819.2018.18.012

S223.91

A

1002-6819(2018)-18-0093-09

2018-05-21

2018-08-02

国家重点研发计划项目(2017YFD0700801);国家自然科学基金项目(51505130);河南省科技创新杰出人才项目(184200510017)

金 鑫,副教授,主要从事种苗高速栽插装备与智能化技术研究。Email:jx.771@163.com

姬江涛,教授,博士生导师,主要从事田间作物高效生产关键技术与装备研发工作。Email:jjt0907@163.com

金 鑫,陈凯康,姬江涛,庞 靖,高 颂,曾欣悦. 基于模态置信度准则的插秧机支撑臂模态分析与结构优化[J]. 农业工程学报,2018,34(18):93-101. doi:10.11975/j.issn.1002-6819.2018.18.012 http://www.tcsae.org

Jin Xin ,Chen Kaikang, Ji Jiangtao, Pang Jing, Gao Song, Zeng Xinyue. Modal analysis and structure optimization of transplanter support arm based on modal assurance criterion[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 93-101. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.18.012 http://www.tcsae.org