电驱动汽车制动系统特殊要求及应对措施

易刚

(广州汽车集团股份有限公司汽车工程研究院)

目前,全球能源和环境面临着巨大的挑战,发展电驱动汽车是应对节能减排重大挑战的需要,包括纯电动、油电混合动力在内的电驱动新能源车是新能源汽车的主要技术方向。再生制动能量回收系统可以在汽车减速或制动时,通过与驱动轮相连的能量转换装置,把汽车的一部分动能转化为电能储存起来,在减速或制动的同时达到回收制动能量的目的,从而显著地提升能量利用率及实现节能减排;但由于电驱动汽车动力源及驱动系统的变化,造成再生制动与传统制动共同参与制动,使传统制动使用频率和强度下降,带来新的问题和挑战,因此,文章对电驱动汽车制动系统的特殊要求提出解决思路及应对措施。

1 电驱动汽车对制动系统的特殊要求及应对措施

1.1 无真空源的影响及对应措施

电驱动汽车由于没有了常规发动机,主要靠电池和电机来进行驱动,也即没有真空提供源,而常规燃油车制动系统主要靠发动机[1]提供真空负压,并通过真空助力器的放大来执行制动[2],所以针对电驱动汽车,必须采用替代助力装置来实现制动力的放大作用[3],应对措施有以下2种。

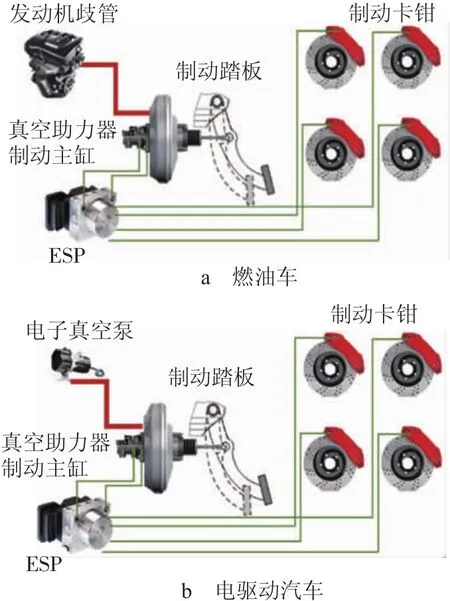

1.1.1 辅助真空源措施

图1示出燃油车与电驱动汽车真空源对比。从图1a和图1b可以看出,常规燃油车真空源来自发动机歧管,电驱动汽车真空源来自电子真空泵,即在现有真空助力系统的基础上,增加额外的电子真空泵来解决新能源车无真空源的问题,这是一种升级快速、技术难度低并且成本及质量相对燃油车都增加不多的措施,是国内主机厂当前普遍采用的措施。

图1 燃油车与电驱动汽车真空源对比图

1.1.2 电机驱动液压助力措施[4]

在智能驾驶与新能源汽车多方面的需求下,全球各供应商提供了多种无需真空源的解决方案,如某公司的Has Hev高压液压蓄能器助力或iBooster电机驱动液压助力,以及集成机电助力ABS/ESP控制的IBC模块。图2示出燃油车与电驱动汽车制动系统结构对比。从图2a和图2b可以看出,采用电机驱动液压助力替换常规燃油车原有的真空助力器,即可实现对现有制动系统改动小、能量回收率高[5]、能量消耗低及占用空间小等目的。目前,该方法已被国外的很多电驱动汽车,如特斯拉和大众的e-Golf等广泛运用,随着成本的逐步降低,这种电机驱动液压助力方案[6]将会逐步普及,它代表着未来5年的发展趋势。

图2 燃油车与电驱动汽车制动系统结构对比图

1.2 电驱动汽车再生制动能量回收系统对摩擦片的影响及应对措施

调查表明,私家车有80%的工况均是0.3 g以下的制动工况,而0.3 g及以下的制动工况下均可以通过再生制动能量回收系统进行能量回收(通过与驱动轮相连的能量转换装置,把汽车的一部分动能转化为电能储存起来,在减速或制动的同时回收制动能量),由于再生制动与传统制动共同参与制动,使得传统制动使用频率和强度下降,带来摩擦片寿命、耐腐蚀及摩擦低温性能要求发生变化。

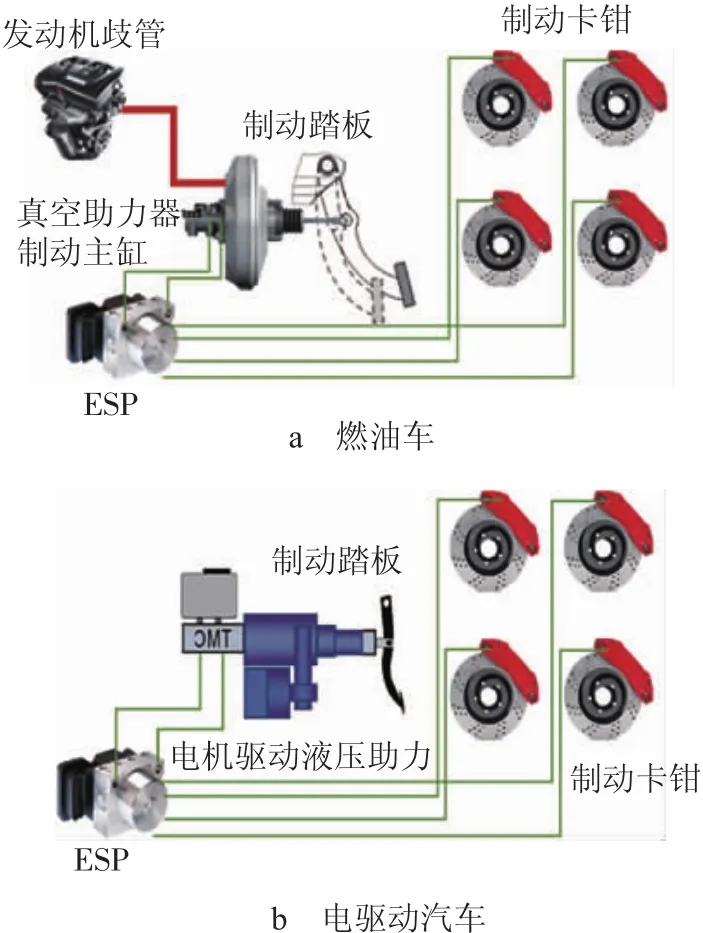

1.2.1 摩擦片寿命的影响及应对措施

电驱动汽车摩擦片磨耗低于传统车,摩擦片体积缩小将有利于轻量化和降成本,图3示出电驱动汽车与燃油车摩擦片对比。从3a和图3b可以看出,电驱动汽车摩擦片比常规燃油车摩擦片体积明显减小。该措施在某款A级纯电动车上得到运用,通过摩擦片面积减小20%和摩擦材料厚度减小15%,使摩擦片成本降低约20%,很好地解决了电驱动汽车价格昂贵的问题。

图3 电驱动汽车与燃油车摩擦片对比图

1.2.2 摩擦片腐蚀、摩擦低温效能要求提升的应对措施

由于再生制动介入,使制动频率降低,摩擦片在一段时间未使用可能会发生腐蚀从而导致制动效能下降,同时由于再生制动使汽车行驶中没有机会“热身”,所以一旦出现紧急制动,将导致制动效能不足,因此,需要摩擦片在不同温度下具有较稳定的摩擦因数。针对这一影响,可在摩擦片中加入石墨和二硫化钼等成分,以增强摩擦片的耐腐蚀性及保持摩擦因数在不同温度下的稳定性,并适当提升摩擦片耐腐蚀性及摩擦因数温度稳定性试验标准要求。

1.3 电驱动汽车对噪声的要求及应对措施

电驱动汽车虽然没有了发动机噪声(常规燃油车最大的噪声源),但制动噪声(如刷盘声、低频制动噪声)、电子真空泵/电机驱动液压助力噪声及ABS/ESP作动噪声等比较突出而更易被关注。

1)针对制动噪声,可通过摩擦片配方的微调,如减小孔隙率、添加厌水材料及润滑材料,或通过调整制动盘的材料配方,如采用高碳盘及适当增加石墨等材料的含量,来提升润滑性能。

2)针对电子真空泵/电机驱动液压助力噪声和ABS/ESP作动噪声,可通过布置优化和电机本身性能优化来进行调整,如将电子真空泵布置在远离驾驶员的汽车右前方、增加隔声棉等将电子真空泵/电机驱动液压助力器和ABS/ESP等适当包裹以隔绝噪声源以及对电机齿轮材料和润滑脂性能进行提升等,来降低电机本身的噪声。

1.4 电驱动汽车对拖滞力矩的要求及应对措施

基于能耗及行驶里程的要求,电驱动汽车对拖滞力矩提出更高要求,零拖滞是最终目标。在电驱动汽车上,解决方案如下:

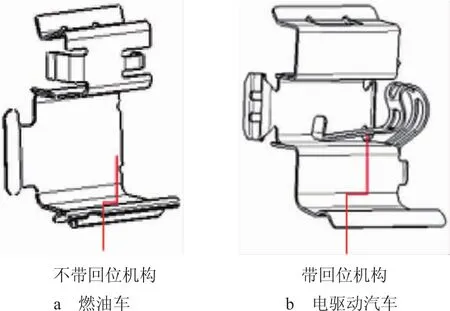

1)在电驱动汽车摩擦片弹簧上增加回位机构。图4示出燃油车与电驱动汽车摩擦片弹簧结构对比,从图4a和图4b可以看出,电驱动汽车在摩擦片弹簧上增加回位机构,通过该回位机构,可以将摩擦片拉回,减小盘片接触量,进而减小拖滞力矩。

图4 燃油车与电驱动汽车摩擦片弹簧结构对比图

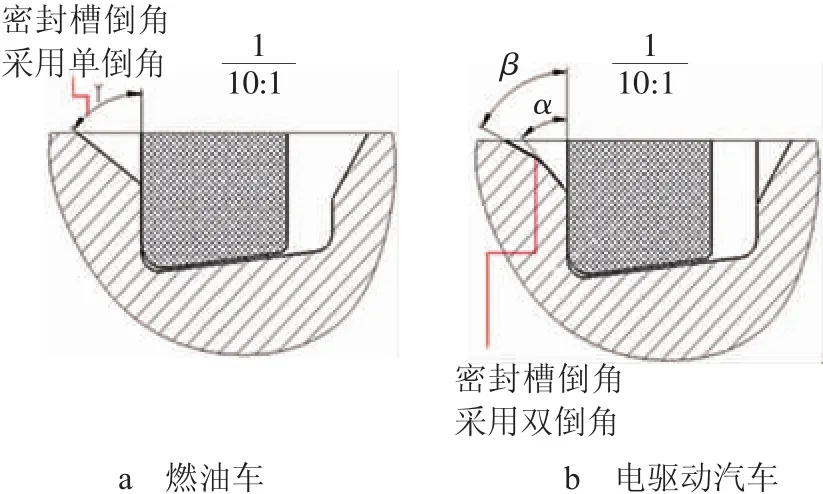

2)在电驱动汽车上进行制动卡钳密封槽倒角优化。图5示出燃油车与电驱动汽车制动卡钳密封槽结构对比。从图5a和图5b可以看出,通过密封圈倒角优化(从单倒角变为双倒角),可以增大盘片间隙,进而减小拖滞力矩;但这种方式可能会造成制动踏板感降低,需要额外通过ESP[7]或电机驱动液压助力器等预建压。图6示出电驱动汽车额外通过ESP或电机驱动液压助力的制动系统结构原理图,当松开油门踏板时预先将盘片间隙消除,以抵消由于盘片间隙增大带来的踏板感损失。随着电机驱动液压助力器的逐步普及,该方案也是今后的发展趋势。在某款紧凑级SUV车上经过运用及试验,验证了采用该方案拖滞力矩可降低30%(整车续航里程提升6%),而制动踏板感及成本并没有显著变化。

图5 燃油车与电驱动汽车制动卡钳密封槽结构对比图

图6 电驱动汽车ESP[7]或电机驱动液压助力制动系统结构原理截图

2 结论

文章通过对电驱动汽车相对传统燃油车制动系统的要求变更进行对比分析,提出电驱动汽车制动系统的应对措施,在提升电驱动汽车续航里程的同时兼顾制动踏板感及成本问题,提升了制动NVH性能。在某款紧凑级SUV车上经过运用及试验证明,该方案可有效解决替代助力问题,续航里程可以提升6%,制动NVH性能也有3%以上的提升。该方案可以广泛推广,代表着未来的发展方向。