纯电动汽车的整车布置

张华清

(中国第一汽车股份有限公司天津技术开发分公司)

随着能源危机的出现以及改善人类生存环境的呼声的日益增高,新能源汽车(纯电动汽车、混合动力汽车及燃料电池汽车)被越来越多的人所重视。我国汽车产业在国家政策的引导及推动下,以纯电动汽车为代表的新能源汽车从起步阶段迅速进入到加速阶段。基于电动汽车当前快速发展的形式以及广阔的发展前景,对于纯电动汽车的研究已势在必行。文章将从纯电动汽车关键零部件的选型及布置方面进行阐述。

1 纯电动汽车的整体结构

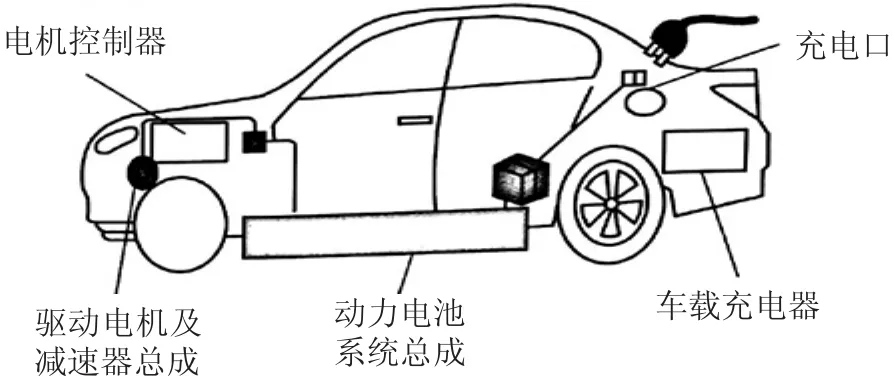

纯电动汽车的关键部件及其一般位置,如图1所示。纯电动汽车的驱动布置形式多样、比较灵活,概括起来分为电动机中央驱动、电动轮驱动和轮毂电机驱动3种形式。

图1 纯电动汽车的结构布置

1.1 电动机中央驱动形式

电动机中央驱动形式共有3种。

1)直接借用传统内燃机汽车的驱动方案,由发动机前置前驱发展而来。它由电动机、离合器、变速器和差速器组成,用电驱动装置替代了发动机,通过离合器对电动机动力与驱动轮进行连接或动力切断,变速器提供不同的传动比以满足转速和转矩的需求,差速器实现转弯时两车轮以不同车速行驶。

2)由电动机、固定速比减速器和差速器组成。在这种驱动系统中,利用电动机在大范围转速变化中具有恒功率的特性,采用固定速比减速器,由于没有离合器和变速器,因此可以减少机械传动装置的体积和质量。

3)与前轮驱动、横向前置发动机的燃油汽车的布置形式相似,它将电动机、固定速比减速器和差速器集成为一个整体,2根半轴连接2个驱动车轮。

1.2 电动机电动轮驱动形式

电动机电动轮驱动形式,即使用2个牵引电动机代替机械差速器,2个电动机分别驱动各自车轮,每个电动机的转速可以独立调节与控制,实现电子差速控制,省掉了机械差速器。

1.3 轮毂电机驱动形式

轮毂电机驱动形式共有2种。1)电动机和固定速比的行星齿轮减速器安装在车轮里面,没有传动轴和差速器,从而简化了传动系统。但是这种方式需要2个或4个电动机,其控制电路也比较复杂,这种驱动方式在重型电动汽车上有较广泛的应用。2)采用低速外转子电动机直接驱动车轮,舍弃电动机与驱动轮之间的机械传动装置,电动机转速控制等价于轮速控制[1]301。

目前,大部分主机厂的纯电动车型多为利用现有平台进行扩展衍生,考虑到平台车的车身结构,一般采用电动机中央驱动形式。同时,考虑到电动机本身的转矩及功率特性,可以取消变速器,即采用第3种电动机中央驱动的布置形式,将驱动电机、电机控制器及减速器布置在前机舱内并采用前轮驱动的形式。

2 动力系统的选型及布置

整车动力系统的选型计算主要包括对驱动电机转矩功率的要求以及对减速器的要求。

2.1 驱动电机的选型

驱动电机的选择直接影响到纯电动汽车的动力性能,选择合适的驱动电机能够使电机高效工作,且能够更好地保护电机,延长其使用寿命。

不同工况下,纯电动汽车动力性能要求各不相同,所以驱动电机的选型应同时满足额定输出功率与峰值输出功率的参数需求。一般由最高车速目标来确定驱动电机的最低额定输出功率,由加速性能和爬坡能力来确定驱动电机的最低输出峰值功率。

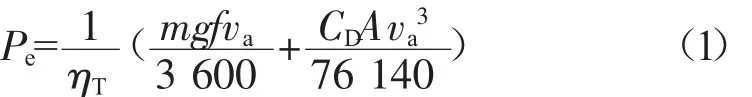

根据最高车速目标以及估算的整车满载总质量,通过式(1)即可计算出最高车速下,驱动电机的额定输出功率,该值应小于所选驱动电机的额定功率。

式中:Pe——驱动电机额定功率,kW;

ηT——机械效率,一般取90%;

m——汽车满载总质量,kg;

g——重力加速度,取9.8 m/s2;

f——汽车的行驶阻力系数,可取0.008;

va——汽车车速,km/h;

CD——空气阻力系数;

A——汽车迎风面积,m2。

由于纯电动汽车峰值功率的大小是由加速性能和爬坡能力来决定的,可以通过式(2)计算出最大爬坡角度情况下,汽车以目标速度行驶时,需要驱动电机输出的最大功率。

式中:Pm1——最大爬坡角度下的电机功率,kW;

α——最大坡道角度,(°);

μa1——最大爬坡角度下的车速,km/h。

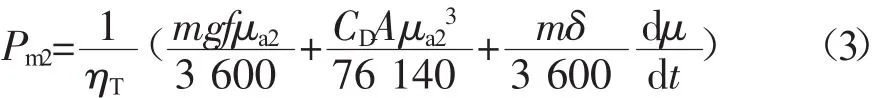

通过式(3)计算出汽车以最大加速度行驶时,需要驱动电机输出的最大功率。

式中:Pm2——最大加速度下的电机功率,kW;

μa2——加速度最大时车速,km/h;

δ——旋转质量换算系数,δ=1.05。

结合Pe通常是驱动电机峰值功率(Pmax)的1/3的经验关系,即可确定Pe1及Pmax应满足:

式中:Pe1——驱动电机应满足的额定功率,kW;

λ——峰值功率与额定功率的比值,λ=3;

Pmax1——驱动电机应满足的峰值功率,kW。

根据额定功率及峰值功率的要求,结合驱动电机供应商的产品类型,即可选出符合以上参数性能及空间布置要求的驱动电机。

2.2 确定传动比

合适的传动比能够减少功率的损耗,减轻电动机的负荷。

根据最高车速目标以及估算的整车满载总质量,通过式(6)可计算出最高车速下的传动比,该值应大于最终选择的传动比。

式中:i——主减速器传动比。

根据爬坡度目标值及所选驱动电机转矩参数,通过式(7)和式(8)即可计算出传动比最小值。

式中:Ft——汽车的行驶阻力,N;

γ——车轮滚动半径,m;

T——驱动电机输出转矩,N·m。

在以上传动比范围内即可确定一个传动比值。后续根据驱动电机的相关参数,结合传动比及电池容量选择,可对整车性能目标进行比对计算验证。

2.3 驱动电机的布置

参考第3种电动机中央驱动的结构布置形式,驱动电机及电机控制器带减速器总成布置在前机舱中,通过悬置固定在车身上。当然,为提高驾驶性及动力性,部分车型会采用双电机中央驱动布置,即后轴采用同样的布置形式布置驱动电机来驱动后轴,但此种布置形式可能会压缩电池的布置空间,且会增加后悬架的设计难度。而且应注意,由于电动机的转矩特性,布置时需考虑驱动轴初始工作角度,应尽量小以保证驱动轴不被扭断。

3 动力电池的选型及布置

动力电池是电动汽车上的核心部件,也是纯电动汽车唯一的能源提供者,它决定了电动汽车的续驶里程和输出动力大小这2个重要参数[2]。

3.1 动力电池的选型

动力电池的选型计算需要结合选定的驱动电机的额定电压来确认串联电池数量,结合工况续驶里程性能要求下的消耗能量来确定电池组的并联电池数量,从而确定电池容量。

动力电池布置既要满足空间、能量密度、功率密度以及碰撞安全方面的要求,同时还要注意防水防尘。目前世界范围内的动力电池能量密度较低。以三元锂电池为例,其单体能量密度基本处于180 W·h/kg的水平,而系统的能量密度基本上都低于110 W·h/kg,这就决定了要达到相应的续驶里程,需要庞大的电池系统[3]。

综合各种类型电池的安全稳定性、能量密度及循环寿命,并参考成本及目前市场上的主流车型搭载情况,三元锂电池以其突出的能量密度受到市场的青睐。

3.2 动力电池的布置

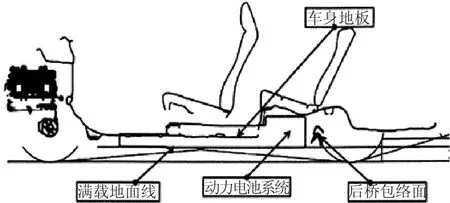

目前,动力电池在整车的布置位置主要有:行李舱、座椅下、前机舱+行李舱、地板下。图2示出动力电池在地板下的布置图。

图2 动力电池在地板下的布置图

如图2所示,这种布置能使前后轴荷分配更合理,提高碰撞时车身对电池的保护,而且电池整块布置能显著提高电池的能量密度,并便于拆卸及更换;但布置在地板下的动力电池应高于整车的最小离地间隙,所以具体位置或结构需根据人机布置、车身结构、空间及整车的碰撞安全性、通过性、操纵稳定性等性能要求进行布置,即最小离地间隙及人机布置限制其Z向尺寸,碰撞安全性限制其Y向尺寸,后悬架结构等限制其X向尺寸。

4 前机舱其他零部件的布置

在纯电动汽车的布置过程中,由于前机舱去掉了发动机和变速器等,空出了大量的空间。而目前电动机及电机控制器等都在趋近模块化以便于提高工作效率,再加上减速器,这就需要一个充足的布置空间。另外,前置动力前驱依然是有效的驱动形式,因此目前大部分纯电动车型依然将一些关键零部件,如:驱动电机、电机控制器、减速器、电动真空泵、空调压缩机、冷凝器、车载充电机、配电盒及DCDC等布置在前机舱。这些零部件的布置不仅关系到各个部件功能的实现,同时也关系到整车性能,如整车轴荷、制动性能、热量管理以及对电子电器元件的电磁干扰影响。各部件的距离,特别是高压电的电磁防护、运动干涉、碰撞安全及高压安全等对前机舱的总布置工作提出了非常苛刻的要求,因此零部件的布置主要依据以下原则进行:1)重要零部件按等级划分、按照重要程度进行优先布置;2)按照占据空间的程度进行;3)对有高压电磁干扰要求的零部件进行隔离或者布置出安全距离;4)依据制造、安装及维修的相关要求;5)依据碰撞的要求;6)相关零部件集成的可行性分析;7)国家法规中对行人保护的要求;8)避开运动件的要求;9)机械振动的要求[1]303。

5 结论

纯电动汽车的总布置设计工作是一项系统工程,需要协调车身、动力系统、电池、内外饰及造型等相关部门同时进行。总布置设计工作的开展需建立在对纯电动汽车的整车性能、驱动电机、动力电池及高压安全等相关知识相当熟悉的基础上,总布置工程师需对纯电动汽车布置进行深入的研究。