全金属螺杆泵机械特性与节能分析

郑磊 ,吴晓东 ,韩国庆 ,张恒 ,朱志勇 ,王晗路

(1.中国石油大学(北京)石油工程教育部重点实验室,北京 102249;2.中国石油大学-盐城世宏石油装备有限公司采油装备联合研究中心,北京 102249)

0 引言

传统橡胶定子螺杆泵对稠油举升具有较好的适应性[1-6],由于稠油热采井温度高达200℃以上,对橡胶定子的耐温性能提出了极大挑战,新型的全金属螺杆泵逐渐受到关注[7-12]。橡胶定转子由特殊金属材料制成,采用合理的间隙配合,此特殊结构设计可有效解决螺杆泵应用于热采高温井的技术瓶颈。前人通过室内实验或数值模拟研究了全金属螺杆泵的工作特性[13-19],但多针对排量特性分析,在机械特性方面还有待深入研究。目前,过盈配合方式下传统螺杆泵的机械特性已得到较好认识[20-22],由于配合方式以及定子材质的差异,研究成果无法适用于全金属螺杆泵。本文结合室内实验与理论分析,研究不同工作条件下全金属螺杆泵的负载扭矩、轴功率、效率等机械特性,进一步分析其节能效果。

1 技术特点

全金属螺杆泵的工作原理与传统螺杆泵相似,通过定转子间的啮合运动在泵内形成多个腔室,流体随转子转动连续沿轴向推移,完成泵内机械能与液体能的相互转化,从而实现流体的举升过程。全金属螺杆泵突出特点是将传统的橡胶定子改为全金属定子,具有更强的耐磨、耐腐蚀、耐高温等性能,且工作寿命更长[10-12]。工作过程中定转子处于间隙配合状态,泵内摩擦情况相对较弱,泵启动更容易,运行更节能。

全金属螺杆泵工作过程中,泵内连续腔室处于间隙密封状态,若忽略定转子间微小间隙对泵内过流截面的影响,全金属螺杆泵的理论排量可利用传统方法进行计算:

式中:Qt为理论排量,m3/d;n 为转速,r/min;qr为单转理论排量,m3/r;e 为偏心距,m;dr为转子直径,m;T 为定子导程,m。

2 机械特性实验

2.1 实验装置与方法

为研究不同工作条件下全金属螺杆泵的机械特性,设计如图1所示的实验装置。实验过程中,通过电机驱动全金属螺杆泵工作,流体沿泵体吸入并排出,流经相应的测试计量工具后流回液池。通过变频器、压力调节阀可分别控制转速、压差等工作参数,通过扭矩仪、压力表、流量计等测试相应的特性参数。

图1 实验装置

实验泵选用目前已在油田推广的全金属螺杆泵JDGLB160-18。其基本结构参数为:泵级数18,导程160 mm,偏心距5.5 mm,转子直径50 mm,对应单转理论排量176 mL/r。实验介质为清水,在常温条件下进行实验。结合油田现场应用情况,将工作压差控制在14 MPa范围内,具体实验方案如下:

1)重载实验。通过变频器将转速分别控制在50,100,150,200 r/min,通过压力调节阀调整不同的泵出口压力,测试不同转速条件下扭矩随工作压差的变化关系。

2)空载实验。将压力调节阀完全打开,在保证工作压差近似为0的前提下,通过变频器调节转速,测试空载情况下扭矩随转速的变化关系。

2.2 实验结果分析

2.2.1 重载特性

根据重载实验测试数据可得扭矩与工作压差、转速的关系曲线。结果表明:全金属螺杆泵的扭矩随工作压差的增大呈线性递增趋势,且不同转速条件下扭矩与工作压差曲线近似平行,工作压差一定时,扭矩随转速的增加而增大。

全金属螺杆泵正常工作过程中,转子的负载扭矩主要包括两部分:一是举升流体所需的水力扭矩,用于将泵内机械能转换为液体能;二是泵内存在的摩擦扭矩,对应机械能损失。由于水力扭矩可通过理论排量进行计算,则重载情况下的扭矩为

式中:Mr为重载情况下的扭矩,N·m;Mh为举升流体所需的水力扭矩,N·m;ΔM 为泵内摩擦扭矩,N·m;Δp 为工作压差,MPa。

重载情况下泵内摩擦扭矩来源于 3个方面[21,23]:与工作压差有关的由腔室内液压力导致的定转子摩擦扭矩,与转速有关的由转子离心运动导致的定转子摩擦扭矩,与转速、介质黏度有关的配合间隙内转子与流体间的黏性摩擦扭矩。针对特定介质的油井举升,可将泵内摩擦扭矩表示为

式中:ΔMp为与工作压差有关的摩擦扭矩,N·m;ΔMn为与工作转速有关的摩擦扭矩,N·m。

结合式(3),基于重载实验扭矩曲线可得泵内摩擦扭矩与工作压差的关系曲线(见图2)。由图2可知,泵内摩擦扭矩与工作压差成正比,且一定工作压差条件下随工作转速的增大而增大。对曲线进行线性拟合,结果表明:不同转速条件下,ΔMp与Δp的正比例系数k1基本接近,平均取值13.132 N·m/MPa;ΔMn与n近似成正比,正比例系数 k2平均取值 0.423N·m/(r·min-1)。

图2 重载情况下泵内摩擦扭矩与工作压差的关系

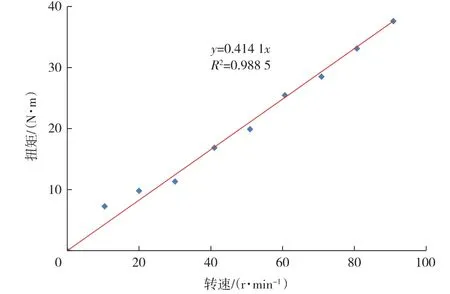

2.2.2 空载特性

根据空载实验测试数据得到扭矩与转速的关系曲线(见图3)。转速小于100 r/min范围内,空载扭矩均未超过40 N·m。由于空载情况下无工作压差,空载扭矩完全取决于与转速相关的摩擦扭矩。结果表明:空载时,实验泵的扭矩随转速增加呈线性递增趋势。经拟合分析,关系曲线基本满足ΔMn=0.414 1n,此结果与重载情况下ΔMn与n的关系一致。

图3 空载情况下扭矩与转速关系

对于同样采用间隙配合的滑片泵,沈泽俊等[24]也研究得出重载扭矩、空载扭矩与转速的线性关系,这与转速影响全金属螺杆泵扭矩的结论基本一致。此线性关系从另一角度也表明,在全金属螺杆泵定转子间隙配合工作状态下,由转子离心运动导致的泵内摩擦影响较小,ΔMn主要取决于转子与流体的黏性摩擦。

通过分析,不同工作条件下全金属螺杆泵的负载扭矩为

3 机械特性分析

3.1 轴功率与机械效率

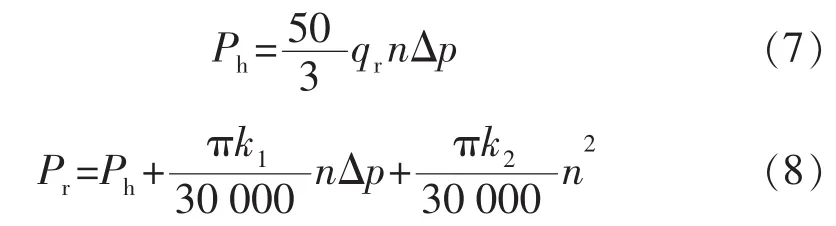

结合功率与扭矩的数学关系,由式(4)和式(6)可进一步得出举升流体的水力功率Ph、全金属螺杆泵的轴功率Pr分别为

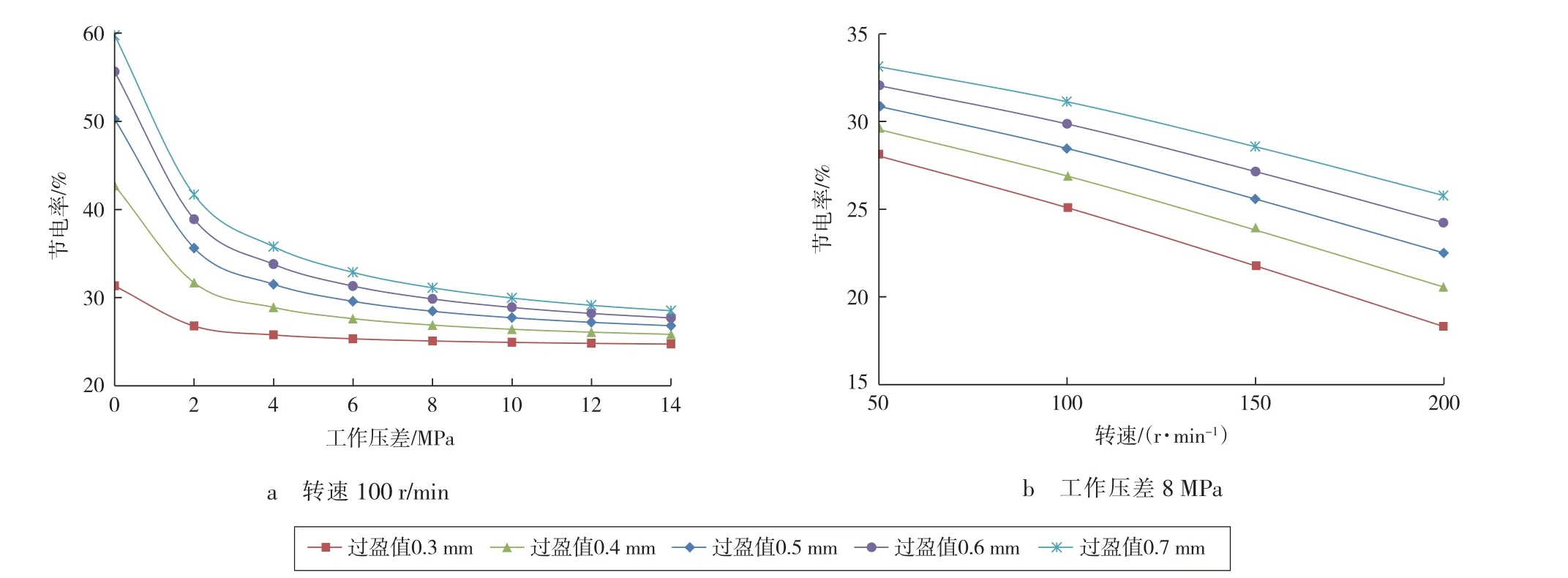

机械效率ηm为水力功率与轴功率的比值[23]:

当工作压差无限大或转速无限小时,机械效率可趋于最大值,此时全金属螺杆泵的机械性能达到极佳状态,相应的极限机械效率为

由单转理论排量与系数k1的影响因素可知,全金属螺杆泵的极限机械效率由泵的自身结构设计决定,与工作参数无关。针对相应结构的实验泵,其极限机械效率为68.08%。由此可知,若要保证全金属螺杆泵较好的机械性能,除举升工艺设计过程中采取合理的工作参数外,泵结构参数的优化设计以及定转子材料的优选也是技术关键所在。

3.2 机械特性修正

考虑到全金属螺杆泵的机械特性受工作压差、转速、介质黏度等参数的综合影响,而泵生产厂家针对每台泵提供的通常是额定转速下的清水举升特性曲线。因此,有必要对特定结构全金属螺杆泵的机械特性进行修正分析。

结合式(7)和式(8),将全金属螺杆泵轴功率与工作压差的关系简化为

式中:A为与工作转速成正比的轴功率曲线特征量,kW/MPa;B为与工作转速平方成正比的轴功率曲线特征量,kW。

对于特定泵的清水举升特性曲线,A,B分别为轴功率与工作压差关系曲线的斜率和截距。结合A,B与转速的关系,参照JB/T 8091—2014《螺杆泵实验方法》,考虑举升介质黏度的影响,对特定工作压差条件下,全金属螺杆泵的轴功率进行修正计算:

式中:Pr′为转速 n′时轴功率,kW;A0,B0分别为测试特性曲线的特征量;n′为实际转速,r/min;n0为特性曲线测试对应的额定转速,r/min;Kp为标准中不同级别介质黏度对摩擦功率的影响系数。

3.3 影响因素分析

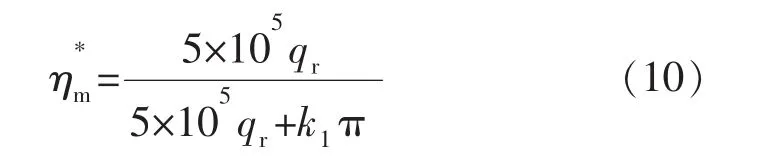

通过机械特性计算与修正,可预测不同工作条件下全金属螺杆泵的扭矩、轴功率、机械效率等,机械效率可作为综合评价指标。基于实验泵的清水举升特性实验,对机械效率进行影响因素分析(见图4)。

图4 不同工作条件下机械效率与工作压差关系

随着工作压差增大,全金属螺杆泵的机械效率先迅速增大后趋于平缓,但均不会超过极限机械效率。图4a为转速50 r/min时,不同介质黏度对机械效率的影响,特定工作压差条件下机械效率随介质黏度的增大而减小。图4b为Ⅲ级黏度介质举升过程中,不同转速对机械效率的影响,特定工作压差条件下转速越高,机械效率越低。目前通常认为全金属螺杆泵更适用于高黏介质的油井举升,可通过提高转速的方式保证排液能力[15-17]。但过高的介质黏度及转速会在一定程度上对泵的机械性能产生不利影响,从而影响系统效率。因此,全金属螺杆泵可适用的工作环境及工作参数存在一定的最佳范围,实际应用中需进行合理选择。

图5 全金属螺杆泵节能效果

4 节能效果分析

对于传统橡胶定子螺杆泵,定转子初始过盈配合、高温高压条件下,橡胶定子热胀或溶胀等均会引起附加的泵内摩擦扭矩,目前已有学者通过大量实验得到了相应的经验计算方法[21,25]。结合扭矩公式以及功率与扭矩的关系,可计算出传统螺杆泵的机械特性指标。

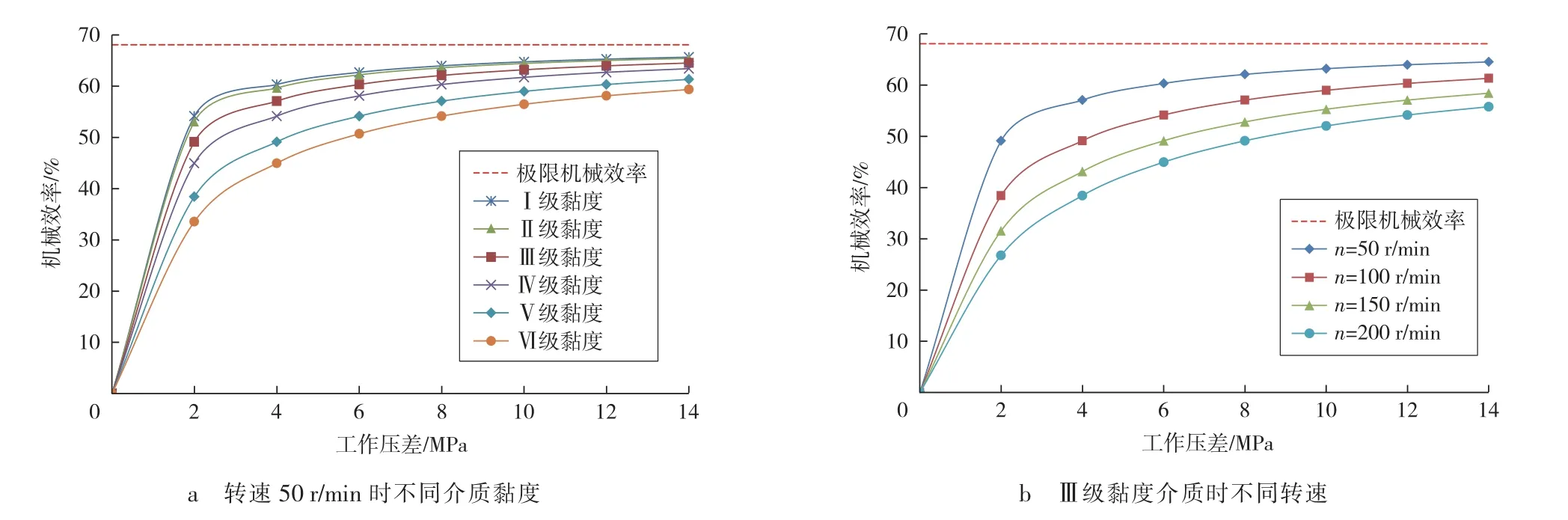

通过全金属螺杆泵与不同过盈配合程度的传统螺杆泵进行机械性能对比分析,可知当定转子采取过盈配合方式后,极限机械效率由68.08%降至51.61%。以节电率为能耗分析指标,可得到全金属螺杆泵相比于不同过盈配合程度传统螺杆泵的节能效果(见图5)。

在转速100 r/min条件下(见图5a),节电率随工作压差增大逐渐下降,并趋于平缓。低工作压差条件下全金属螺杆泵节能效果突出,当工作压差超过10 MPa时,节电率仍可保持在25%以上。在工作压差8 MPa条件下(见图5b),节电率随转速增加逐渐下降,但相比于不同过盈配合程度的传统螺杆泵,转速小于200 r/min范围内全金属螺杆泵的节电率总体超过20%。

综合分析可知,全金属螺杆泵的节能效果主要来源于定转子间隙配合方式对泵内摩擦能量损失的缓解作用,相比于过盈值越大的传统螺杆泵,节能效果更加显著。

5 结论

1)全金属螺杆泵工作过程中的负载扭矩,主要由举升流体的水力扭矩与泵内摩擦扭矩组成,其中泵内摩擦扭矩随工作压差、转速的增大而增大。

2)随着工作压差减小,转速增大,介质黏度增大,全金属螺杆泵的机械效率逐渐减小。全金属螺杆泵存在由自身结构决定的极限机械效率,合理的泵结构设计可作为保证全金属螺杆泵较高机械性能的技术关键,主要包括导程、偏心距、转子直径等基本结构参数的优化以及定转子材料的优选。

3)泵内摩擦情况是导致螺杆泵机械性能降低的根本原因。相比过盈配合的传统橡胶定子螺杆泵,新型全金属螺杆泵的定转子采用间隙配合方式,泵内摩擦扭矩相对较小,具有明显的节能效果。