基于多源信息的数控机床故障诊断系统的设计与实现

李红斌,王嘉伟

(山西农业大学信息学院,山西太谷030800)

随着现代化工业和智能技术的快速发展,机械设备逐渐趋于智能化、自动化[1-3]。数控机床是一种最典型、常用的机械加工设备,具有加工质量稳定、适应性强和效率高等优点[4-5]。然而,数控机床的加工精度由其内部零部件的工作状态决定。由于其内部结构复杂,因此难以有效地进行故障诊断[6-7]。

进给系统是数控机床的重要组成部分[8],主要由机械传动和伺服控制两子系统构成。在实际工作中,这两个系统需要长期不间断地变负荷工作,极易发生故障。同时,故障之间是相互耦合的,一个部件的故障将引起其他部件产生多种故障[9],加之故障发生的随机性强,从而大幅度增加了故障诊断的难度[10-12]。

针对上述问题,文中研究了基于多源信息的数控机床故障诊断系统。首先,使用加速度传感器、噪声传感器、温度传感器采集滚珠丝杠副与滚动轴承的振动、温度和噪声等多源复合信号;然后,提取信号的时域、频域和时频域特征,同时为了降低信号分析的难度,使用局部线性嵌入算法(LLE)[13]进行特征降维,提取有用的特征;最后,结合支持向量机[14]和遗传优化算法[15]进行故障诊断及分类。基于MATLAB[16]和LabVIEW[17]的仿真测试结果表明,所提出的方法能大幅提高故障诊断率,具有一定的可行性与有效性。

1 数控机床进系统故障机理分析

如图1所示为数控机床进给系统的结构图,该系统主要由机械传动和伺服控制两个子系统构成。机械传动系统包括连轴器、滚珠丝杠副和滚动轴承等构成;伺服控制系统由运动控制与速度控制器构成。其中,滚珠丝杠副和滚动轴承为数控机床最易发生故障的部位,下面进行具体分析。

图1 数控数控机床进给系统结构图

1.1 滚动轴承结构及其故障机理

滚动轴承由滚动体、保持架、轴承内圈和轴承外圈组成,其是数控机床的重要支撑部件,通过将轴承座与轴承间的滑动摩擦转化为滚动摩擦来减少摩擦损失。如图1所示为本文研究的7202AC型角接触球轴承的实物图和结构图。在实际运行中,滚动轴承要受到运行环境、润滑不良和定位装配等因素的影响,易损坏或失效,发生故障的概率高达90%。常见的故障形式和产生部位,如表1所示。

图2 7202AC滚动轴承实物图

表1 滚定轴承常见的故障形式及产生部位

1.2 滚珠丝杠副结构及其故障机理

滚珠丝杠副主要由螺母、丝杠、滚珠和反向器等部分组成,用于转化直线运动与传导运动,是数控机床进给系统的核心传导机构。其具有传动和定位精度高、可逆与同步性能好的优点。在实际运行中滚珠丝杠副受切削力、加工方法和进给速度变化的影响,各部件间的摩擦力急剧增大,易发生断裂、疲劳点蚀和塑性变形等故障。如表2所示为滚珠丝杠副常见的故障形式和产生部位。

表2 滚珠丝杠副常见的故障形式和产生部位

2 数控机床故障诊断系统

文中提出的基于多源信息的数控机床故障诊断系统流程,如图3所示。该系统首先使用加速度传感器、噪声传感器、温度传感器和NI数据采集卡采集滚珠丝杠副和滚动轴承的振动、温度与噪声等多源复合信号;然后,使用计算机编程提取信号的时域、频域和时频域特征,同时为了降低信号分析的难度,使用局部线性嵌入算法LLE进行特征降维,提取有用的特征;最后,结合支持向量机和遗传优化算法进行故障诊断及分类。

图3 基于多源信息的数控机床故障诊断系统

2.1 多源信号采集

为了更加准确、全面的采集信号,本文设计了如图4所示的数据采集平台。图中1~5分别为x轴加速度传感器、y轴加速度传感器、z轴加速度传感器、噪声传感器和温度传感器,并使用LabView软件来编写信号采集程序。

图4 数据采集平台

2.2 特征提取

时域信号能直观地反映系统的运行状态,提取信号的时域特征能提高信噪比。本系统提取的时域信号参数包括信号的平均值、平均幅值、有效值、波形因子、方差、裕度系数、标准差、歪度系数、峰度、偏态指标、偏度和峭度指标。

频域信号提取即使用傅里叶变换和傅里叶级数分析信号的频谱,本系统提取的频域特征包括表示信号主频带变化的均方频率、表示信号重心位置的重心频率和表示信号能量分布情况的频域方差。

由于时域特征和频域特征智能表示系统的整体运行性能,无法分析局部信号。因此,本文通过结合两者,使用EEMD分解方法得到更准确、完备的时频特征。该方法通过在原信号中加入不同的高斯白噪声将信号分解为一系列具有较好性能的固有模态函数IMF,并计算IMF分量的平均值得到时频特征。其具体流程,如图5所示。

图5 EEMD时频特征提取流程

2.3 基于LLE的特征降维

局部特征线性降维(Locally Linear Embedding,LLE)是一种无监督降维方法,其使用邻近的样本线性组合来重构局部区域内的样本点。本文使用该算法减少提取的特征维数,去除冗余信息并简化后续的故障诊断过程,具体流程为:

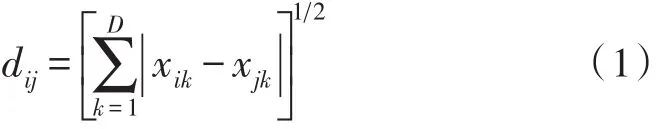

1)近邻选择:

对于样本点xi,使用式(1)所示的欧式距离计算公式计算其与每个样本点的距离,并选择距离最小的k个样本点。

2)计算局部重构权值:

使用k近邻样本点的线性组合重构样本点xi,并定义式(2)所示的重构误差:

3)通过最小化重构误差,求xi在低维空间的投影yi,即

2.4 基于遗传算法和SVM的故障诊断

支持向量机(SVM)是基于结构风险最小化原理的统计学习方法,能处理非线性和小样本数据集的分类问题。文中使用SVM诊断系统的故障类型,并使用遗传算法优化SVM的部分参数来提高诊断性能,具体流程为:

1)构造训练集和测试集

使用提取出的特征向量构建训练集和测试集,本文分别取各种故障的前50组特征构建训练集,并使用剩下的10组特征构建测试集;

2)多SVM训练

SVM是一种二分类器,而本文共研究8种滚动轴承故障和5种滚珠丝杠副故障。因此,需要构造多个二分类SVM识别不同的故障状态。文中使用一对一方法共训练个RBF核SVM,分类输出13种故障。

3)遗传算法参数优化

为了提高SVM的分类精度,本文使用遗传算法寻找最优的分类器参数:惩罚因子C和核参数g。其中,遗传算法的适应度函数为分类精度。

图6 本文测试实物图

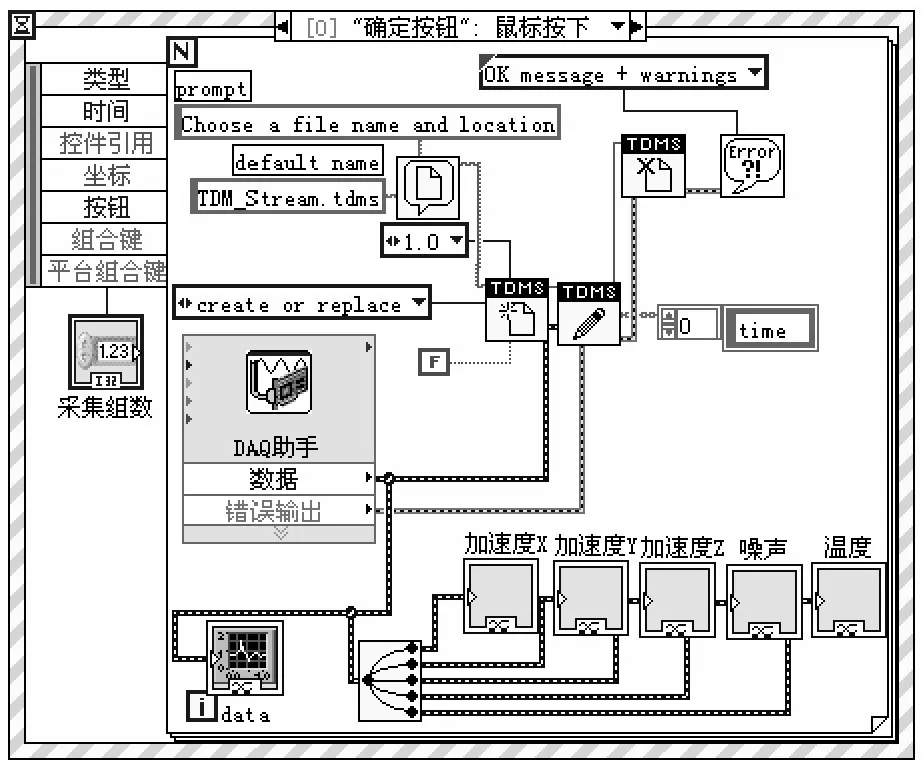

图7 多源信号采集程序图

3 试验与结果分析

文中使用如图6所示的内圈磨损、外圈磨损、滚珠磨损的实物进行仿真测试。选用LC101型振动传感器、TZ-2KA噪声传感器和IRTP-300L温度传感器采集信号。并使用LabView设计信号采集软件,如图7所示为多源信号采集程序图,图8所示为本文设计的机床操作面板。

在MATLAB环境下编写程序训练SVM,将数控机床的信号特征向量分为表1和表2所述的几种故障或正常状态。并使用遗传算法得到最优的SVM参数,使用100组信号特征样本进行诊断测试。同时,将其与BP神经网络和RBF神经网络进行比较,结果如表3所示。

从表3可看出,3种算法的平均精度分别为80%、86%和92%,训练所需的平均迭代步数分别为1334、594和143。相比于BP神经网络和RBF神经网络,本文算法具有更高的测试精度及更少的训练时间。因此,可以使用本文算法对数控机床进行初步的故障诊断。

表3 不同算法性能比较

4 结束语

为了解决数控机床内部结构复杂,故障件相互耦合及容易发生多重故障的问题,提出了一种基于多源信息的数控机床故障诊断系统。首先使用加速度传感器、噪声传感器、温度传感器采集滚珠丝杠副和滚动轴承的振动、温度与噪声等多源复合信号;然后,提取信号的时域、频域和时频域特征,同时为了降低信号分析的难度,使用局部线性嵌入算法SLLE进行特征降维,提取有用的特征;最后,结合支持向量机和遗传优化算法进行故障诊断与分类。基于MATLAB和LabVIEW的仿真测试结果表明,所提出的方法能大幅度提高故障诊断率,因此具有一定的可行性及有效性。