某型履带式步兵战车输弹机故障机理研究

王国辉,范鹏飞,李向荣

(装甲兵工程学院,北京 100072)

0 引言

自动装弹机是集机电控制于一体的复杂机械,其性能稳定性、可靠性直接影响到火炮威力的发挥。某型履带步兵战车为我国新一代重型装甲装备,它具备更为强大的火力,并配装新式自动装填系统,在满足普通弹药装填的同时,还集成有炮射导弹的装填功能。

但在实际使用中发现:对火力系统效能发挥起到关键作用的自动装弹机,其故障率却相对较高。根据前期统计,在自动装弹机典型故障中,由开关等电气控制元件所引起的故障在全部故障中占比约为30%,自动装弹机发生故障将会极大地降低战车本身的战斗力和安全性[1-11]。

不同于传统装甲装备,该型自动装弹机采用了一定数量的新型非接触式接近开关,来代替以往的接触式开关。非接触式接近开关主要用于传递关键信号,并控制供输弹等相关动作。在演习和作战中,装甲装备普遍处于极为恶劣的工作环境,这使得装弹机内部构件常常处于不可靠的运动状态,从而严重影响依靠机械部件传递信号的非接触式接近开关的正常工作状态,接近开关频频成为引发故障的源头。非接触式接近开关的主要工作原理如图1所示。

关于虚拟样机技术在诸如自动装弹机等大型机电设备方面的研究和应用,已较为广泛和成熟:邢宏光等人针对自动装弹机故障难以快速准确判断的问题,通过实体建模并在ADAMS中建立完整的动力学模型,其仿真结果为故障机理分析提供了依据;李伟等人针对求解供输弹系统随机动力学问题时计算量庞大的难点,提出了虚拟样机——蒙特卡洛模拟法——支持向量机(VP-MCS-SVM)动力学随机响应求解方法,能够高效完成仿真求解;王国辉等人针对某型坦克旋转输弹机的振动问题,通过机电联合仿真模型得到了旋转输弹机的振动特性,为进一步维修检测和改进设计提供了依据。但针对接近开关在装甲装备自动装弹机故障分析中的作用和影响,尚未见诸报道。

针对上述问题,以某型履带步兵战车输弹机为例,结合虚拟样机技术,通过MSC.Adams建立旋转输弹机的动力学仿真模型,分析构件的相关动力学特性,并利用Vibration模块对模型进行振动响应分析,从而研究接近开关失效并造成输弹机发生故障的可能原因。

1 输弹机结构原理分析

1.1 结构分析

输弹机是自动装填系统的重要组件之一,用于放置和传输相关弹药,可在炮长控制台的操作下,将弹药准确运送至装填位置。它由数根拉杆吊装于炮塔座圈上,主要部件有炮弹杯形筒、导弹杯形筒、环形架、底座、制动器、传动装置(含电动和手动)和接近开关等。输弹机的基本结构如图2所示。

环形旋转架用于安装炮弹杯形筒和导弹杯形筒,炮弹杯形筒用于放置杀爆弹并依靠上下卡锁可靠固定,通过输弹机传动装置与环形架一起运动,最终将炮弹传递到指定位置上。

1.2 输弹原理分析

下达装填指令后,制动器拉力继电器通电,使连杆脱离座圈的齿圈内侧定位槽,输弹机在电动传动装置驱动下,根据系统取弹顺序沿顺时针方向旋转,距离指定装填线一定角度时,发出制动器和传动装置断电信号,旋转架依靠惯性继续转动到位,而后制动器顶杆沿内壁滑动直至落入槽口,制动器接近开关收到信号并锁定输弹机运动。与此同时,装弹位置接近开关得到炮弹杯形筒内炮弹运动到位信号,而后向自动装置组件传递允许进行供弹动作的信号。输弹机简要工作原理如图3所示。

2 输弹机模型构建

2.1 主体初步建模

依据相关图纸参数在PTC/Creo软件中对输弹机主要部件进行三维几何建模和零部件装配工作,将其最终装配体文件转换为Parasolid格式后导入MSC.Adams软件,可以保留各部件相对位置关系,同时,在MSC.Adams中赋予不同部件以相应的材料特性,并添加约束关系,保证符合实际装备情况。输弹机主要部件之间的拓扑关系如图4所示。

其中,底座与炮塔通过拉力杆链接,齿圈与底座间为滚珠钢丝轴承,此处简化L9为旋转铰。L3、L4、L6为固定铰,L7、L11为旋转铰。模型中存在有部分非完整约束,如 L1、L2、L8、L12等,通过定义碰撞铰可对其进行等效代替,从而实现模型中正常动作流程与相应的作用力传递。

在MSC.Adams中,将碰撞以等效接触力形式引入到系统动力学方程,则采用带乘子拉格朗日算法建立起来的输弹机动力学方程,可以表示为基于Impact冲击函数的接触模型,即:

其中,q为广义坐标阵,M为广义质量阵,Φq为约束方程 Φ(q,t)=0 的雅克比阵,Q 为广义力阵,Fg为接触力相对于广义坐标阵的广义力列阵。

2.2 部件细化建模

为便于对输弹机中关键部件进行动力学分析,将炮弹杯形筒和相关接近开关的建模进行了合理设计与优化,具体细节部分建模工作如下。

2.2.1 炮弹杯形筒与卡锁建模

炮弹杯形筒,由杯形不规则筒体、摇臂座、上下部卡锁、芯轴、弹簧、杠杆等组成,其底部设有一个支座,卡爪勾动摇臂耳轴,杯形筒绕支座上的耳轴转动,并携带炮弹一同转动,直至到达装填角位置。上下部卡锁主要用于对炮弹定位,保证其在输弹过程中的稳定性。芯轴弹簧轴上端套入旋转架支柱的支臂孔内,弹簧被压缩所产生的预弹簧力可在保证杯形筒稳定的同时储存回位能量。

2.2.2 接近开关

在装填机构控制装置中采用新型非接触式接近开关,使得装填过程的控制流程更为精准化、程序化,其主要包括输弹到位开关、供弹位置开关、装填角开关、输弹制动开关等。它们分布于输弹机和供弹机中,其中输弹到位开关与输弹制动开关用于控制弹药到位后的输弹机制动,并为供弹机动作的依次进行提供相应信号。

以输弹到位开关为例,其等效三维模型如图6所示,炮弹重力作用于上端圆柱部,从而压缩下方弹簧,导入到Adams中后,在Close_Switch_Upper_Marker164和Gear_Ring_Marker196之间假定存在一预受压弹簧,当旋转架旋转时下方船型金属感应块与感应磁罐达到一定距离范围时,即可视为发出炮弹到位信号。

输弹制动开关模型的建立,主要用于模拟控制输弹到位后在正常情况下输弹机的制动,以及在输弹机出现故障无法制动情况下的紧急处理。输弹到位前一定角度时,制动器连杆顶端会在弹簧力作用下,紧贴齿圈内壁滑动并依靠惯性插入其槽口,简化后得到其等效机械模型,如下页图7所示。

3 模型验证

建立好输弹机动力学模型后,需要对其进行VV&A验证,常用方法有:主观确认法、动态关联法、谱分析法等,就具体设备而言,较为合适的方法是利用试验数据与仿真结果的一致性来验证模型的真实度与可信度。

从静态角度看,依据相关图纸和资料对装配体进行校核,主要检查部件间位置关系、有无干涉、各类物理属性是否相同等内容,结果表明模型与物理样机有较好的一致性。从动态角度看,主要观察和验证输弹机的各类动作实现是否与物理样机一致,而反映输弹机工作状况与动态特性的指标,此处拟选取不同工况中炮弹杯形筒耳轴Marker位置的变化情况,它们集中反映了输弹机能否正常完成输弹任务。

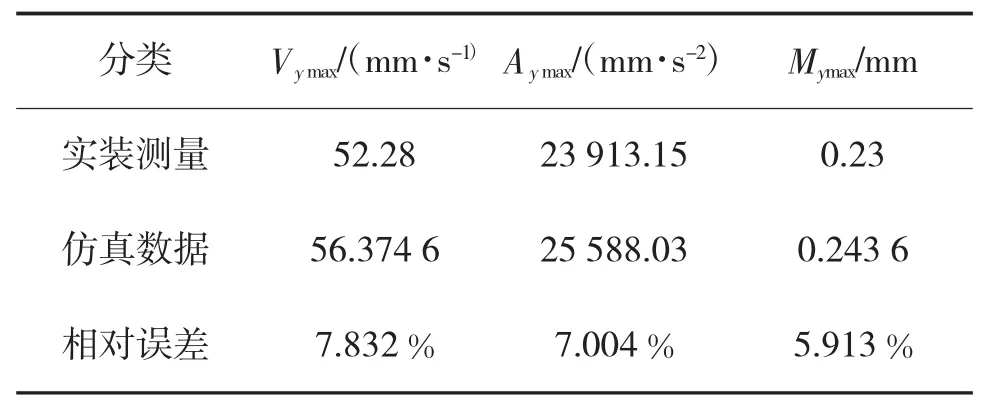

表1 实装与模型数据对比

实装与模型的数据对比如表1所示,其中:Vymax、Aymax、Mymax分别代表杯形筒标记点在Y轴方向上速度、加速度和幅值的最大值。从表中可以看出:不同工况下容弹装置与弹药仿真结果能够和试验结果基本一致,从而验证了输弹机在输弹过程中具有较为良好的可信度,可以作为对物理样机性能评测、故障分析的有力工具和平台,为下一步对接近开关造成的输弹故障进行动力学分析奠定了基础。

4 输弹机故障机理研究

以输弹机为例,造成输弹机接近开关失效的主要因素包括车辆剧烈振动、零部件损坏变形和电路故障等,例如在输弹过程中,可能发生因车辆振动造成相关零部件动作不可靠,导致输弹制动不及时、输弹到位不停止等现象,从而严重影响弹药的流水化装填过程。

Adams/Vibration振动分析主要用于计算频域或时域中系统内某些点的响应和系统的模态,尤其是在频域内计算频响函数,通过对响应分析和模态分析进而确定如何降低或抑制系统的振动响应。在对输弹机模型动力学仿真的基础上,拟采用Vibration模块对输弹机进行振动测试,从而分析故障发生的可能原因,并通过改变相关阻尼比来降低系统振动响应。

4.1 输弹机动力学仿真

以输弹过程中的输弹到位开关为例,在输弹到位开关的零部件上建立Marker点,通过Measure功能中Point to Point选项来测量Rotate.Marker_206(即船型金属感应块的前端中部位置)和Base.Marker_240(即感应磁罐的感应面圆心位置)之间距离的动态变化,仿真结果如图8所示。

从图8可以看到,在实线所表示的平稳状态中,输弹机接收到控制装置指令后开始运转,经过约0.34 s后弹药下方碰撞体与船型金属感应块发生碰撞,此时弹簧开始被压缩,检测距离急剧下降,并在约0.03 s后达到稳定状态,接近开关检测到感应块被接通。接近开关接通后才能进行弹药记忆和下一步的供弹动作。

4.2 振动特性分析

为探究由于输弹到位开关无法接通而造成输弹故障的具体原因,在输弹机与振动测试基座之间添加5个Bushing,其位置对应输弹机底座的5个支座吊杆孔圆心,利用Vibration模块在底座质心处添加Y和Z方向的激励力Fy和FZ,模拟步兵战车行进间由于底座振动产生的作用力。其中,Fy垂直于底座平面,FZ平行于车体行进方向。以输弹到位开关部件关键点和弹药质心位置为研究对象,建立其输出通道,振动测试结果如下页图9和图10所示。

为研究不同振动状态下输弹机的振动响应,定义相关弹簧阻尼变量,设计不同阻尼比进行振动测试,即 base_damp=(ramming_base_stiff*3*Percent)分别取1%、2%和3%,得到输弹到位开关关键点的对应频率响应,如图11所示。

由图11可知,在不同阻尼比下Marker点的频响呈现了不同趋势,随着阻尼比的增加,响应幅度在较低频率部分(即0.1 Hz~1.0 Hz)稍有增大,在中部频率部分(即1.0 Hz~100 Hz)显著减小,并在附近产生波动,在较高频率部分(即100 Hz~1 000 Hz)基本趋于一致,即阻尼比的增加使得频响幅度趋于缓和,有利于减少相关部件运动的不确定性。

4.3 故障机理分析

从图9~图11中可以看到,振型状态中弹药和底座存在有一定程度的震荡,当弹底缘所接触的弹簧阻尼器发生形变时,与输弹到位开关配合的船型金属体会在Y方向发生相对位移,从而影响输弹到位开关检测的时效性与准确性,使得输弹机在制动后无法正常开始下一步供弹。

同样地,对于输弹制动开关,当弹丸中轴线发生震荡偏离供弹位置时,其角度传感器会得到错误的信息,提前或者延后发出制动信号,导致制动杆会随之较早或较晚地弹出。制动杆相对较早弹出时,顶端在内壁产生过多摩擦,有可能使执行电机发生损坏,进而无法使旋转架旋转到位;制动杆相对较晚弹出时,其前端会在较短时间内突然进入槽口,易发生制动杆形变甚至断裂,进而会打断下一个输弹过程。

为减小接近开关无法正常工作的可能性,可以进一步在杯形筒和炮弹之间添加相应的阻尼,同时增大感应块与下部弹簧体的摩擦力,从而减小其相对运动,降低故障在关键点处发生故障的几率。

5 结论

通过构建某型履带步兵战车输弹机动力学仿真模型,并结合Vibration模块对该模型进行振动响应分析,设计不同阻尼比以分析关键点响应变化趋势,为研究新型自动装弹机接近开关失效与产生故障的原因提供了新的思路和方法,在一定程度上为军工部门改进设计提供了借鉴和参考。下一步,应当重点对实车和仿真环境下自动装弹机关键点的振动响应进行分析,从而提出更加具有针对性的故障诊断方法和改进建议。