帘线钢氮化钛夹杂的控制实践

李泊 ,李冰 ,王爽 ,陶功捷 ,马超

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢集团招标有限公司,辽宁 鞍山 114033)

帘线钢能大大提高橡胶制品的强度和弹性,被广泛应用于汽车轮胎及传输皮带等工业领域。帘线钢每提高一个等级,汽车轮胎就相应减重10%[1]。国内外钢企都把高等级帘线钢盘条的开发作为首要研究课题,日本神户制钢的超高强帘线钢涵盖 90、92 和 97 级别[2];韩国浦项制钢和日本新日铁公司,92级别帘线钢已经实现工业化生产;中国宝钢成功试制出92和96级别帘线钢[3]。

鞍钢于2010年试制成功92级帘线钢[4],但是氮化钛夹杂控制不稳定,严重影响帘线钢的产品质量,帘线钢氮化钛夹杂罚分平均高达32.5。陈书浩等人的研究结果表明[5],降低TiN夹杂的根本措施就是降低帘线钢冶炼过程中的钛、氮含量。为此,在对氮化钛形成机理及帘线钢中钛夹杂评价方法阐述的基础上,介绍了帘线钢中Ti和N元素的控制现状,分析了TiN偏高的原因,提出了相应的控氮、控钛解决措施。

1 TiN析出的条件

钢液凝固后,由于各溶质元素的偏析行为,当凝固前沿Ti和N的实际活度积达到凝固前沿温度下的平衡活度积时,就会按式(1)析出 TiN夹杂[6]。

实际钢水凝固过程中,存在碳偏析现象。在帘线钢凝固过程首先形成奥氏体,式(2)用于计算碳元素在固相和液相的再分布情况[7],碳元素的再分布影响固相和液相的界面温度,温度的变化对氮化钛的析出有一定的影响。

根据郭大勇[8]等人的研究,随着钢液温度的降低,TiN所需的平衡浓度积下降。这表明,在氮、钛含量一定的条件下,TiN夹杂易于在较低的温度条件下形成。同时,研究表明帘线钢钢中碳含量的差异对同一温度条件下的TiN的平衡浓度积影响不大,TiN的平衡浓度积只与温度有关。

2 帘线钢中钛夹杂的危害及评价标准

帘线钢在加工过程中,需要从直径5.5 mm左右的线材快速拉拔至单丝直径0.15~0.35 mm的钢丝,还要经受扭转、弯曲、拉伸等一系列变形。所以,帘线钢对夹杂物的控制要求极严,其中钛夹杂的控制是业界公认的难题。钛夹杂即TiN或Ti(C,N)夹杂,多为棱角状,在显微镜下呈桔红到粉红色,硬度高,属不变形夹杂[9]。生产经验表明,钛夹杂对后续的拉拔捻股会造成断丝、分层和恶化疲劳性能,80级以上帘线钢的生产尤其严重。

国家标准GB/T27691-2011仅对帘线钢盘条钛夹杂的最大尺寸提出了要求,如LX70A和LX80A盘条中钛夹杂尺寸不大于10 μm,LX70B和LX80B盘条中钛夹杂尺寸不大于5 μm。贝尔卡特帘线钢公司根据帘线钢盘条中钛夹杂的尺寸和数量建立了钛夹杂罚分体系[10]。

3 生产工艺及成分控制现状

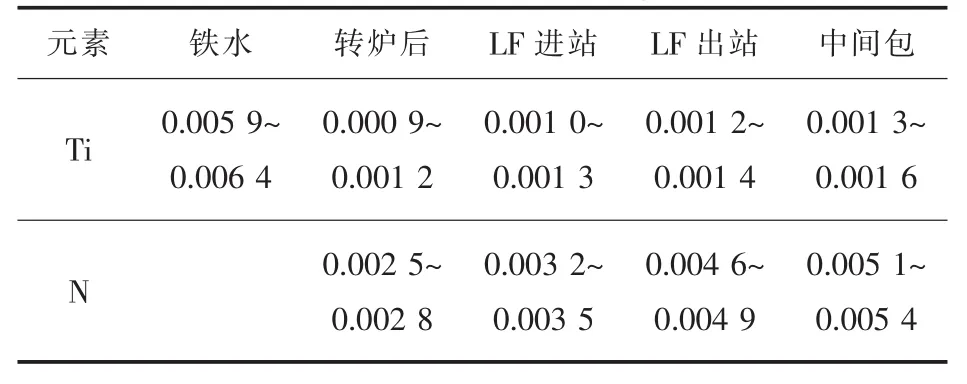

鞍钢生产帘线钢的流程为:铁水预处理→转炉炼钢→LF炉精炼→大方坯连铸。取样分析改进前各工序的Ti、N含量见表1。贝尔卡特公司[10]要求钢中钛含量不大于0.001 0%,氮含量不大于0.004%。从表1可以看出,帘线钢中Ti和N的含量偏高。

表1 改进前各工序Ti和N含量 %

通过理论分析得出,在温度一定的条件下,要控制TiN的含量,就要相应地控制Ti和N的含量,这样才可破坏TiN在凝固时的析出条件,减少TiN的生成。

4 原因分析及控制措施

4.1 Ti的来源及控制措施

4.1.1 入炉铁水

生产实践表明,转炉终点Ti含量与铁水Ti含量成正相关关系,即铁水Ti含量高,转炉终点的Ti含量也高。尤其当高炉使用一些含Ti矿进行护炉操作时,铁水的Ti含量一般控制在0.10%~0.20%,这种条件不适合生产帘线钢。所以采取了选铁冶炼,减少入炉铁水钛含量。

4.1.2 合金和钢包

Ti的另一个来源是合金和钢包的带入。在加入的合金中,Ti属于残余元素。采用了帘线钢专用合金和专业钢包,加强对合金中Ti含量的控制。

4.1.3 转炉下渣

Ti在转炉中氧化进入渣中,出钢时随炉渣倒出,所以在出钢时需严格控制下渣量,出钢后进行钢水扒渣操作,避免回钛。

4.2 氮的来源及控制措施

4.2.1 转炉

生产帘线钢时,如果磷含量未达到内控目标,就要进行两次甚至多次点吹。由于转炉点吹会使平静的熔池出现大幅波动,钢水和空气接触的面积增大,增加了钢水增氮的几率。因此,针对不同级别的帘线钢,对铁水温度和Si、P、S等元素进行严格控制,在保证终点磷含量合格的情况下,在一定的高碳范围内一次拉碳点吹操作。

同时,选择低氮合金可以有效减少氮元素入炉。帘线钢出钢过程要加入大量的增碳剂,普通增碳剂较轻,氮含量大于0.3%,加入后需要大氩气搅拌,增碳剂自身的氮和搅拌的增氮使钢水氮含量增高。因此,帘线钢生产中应选择低氮增碳剂。

此外,出钢时间长或出钢口形状不规则,会造成出钢过程散流,导致钢液吸氮。试验后确定转炉出钢时间为5 min左右。

4.2.2 LF炉

LF炉在处理帘线钢时,加热、合金微调和氩气搅拌等操作不当都能使钢液增氮。首先要保证入炉钢水温度和成分的合格率。同时,在LF处理的首次加热时,要加入电石对顶渣进行处理,通过CaC2与氧反应生成气体达到发泡效果,减少因在电弧的高温区电离产生的氮气进入钢液。每次测温前和配碳后,可进行短时间的大氩气搅拌,搅拌时间不得大于1 min。如无特殊需要,其余操作均采取小氩气量。

由于氧是表面活性物质,可占据钢水的自由表面,适当提高氧含量可减少增氮,既满足了合金的收得率,又满足低增氮的要求。帘线钢生产采取单LF炉的供钢方式,缩短LF炉处理时间,紧凑生产节奏,减少空气与钢水的直接接触机会,可以有效降低LF炉处理过程中的增氮量。

4.2.3 机前

连铸长水口密封效果差是造成帘线钢钢水增氮的主要原因。试验后确定长水口氩气开口度选择30%~40%。

中包覆盖剂要求使用镁质预熔覆盖剂,保证中包液面完全被覆盖。要求每罐钢换罐后,在浇铸孔、流间及时加入覆盖剂,浇注过程根据液面波动情况适当补加覆盖剂。

5 取得的效果

5.1 降低Ti含量

通过采取控钛措施,中间包的钢水Ti含量可稳定的控制在0.001 0%以下,改进效果达到40%左右。各工序Ti含量的改进效果如图1所示。图中改进效果=减少的Ti含量/改进前的Ti含量。

5.2 降低N含量

LF炉采取控氮措施后,LF炉处理过程的增氮量小于 0.001 0%,LF出站钢水 N含量小于0.003 5%。机前采取控氮措施后,机前增氮量小于0.000 5%。最终成品N含量小于0.004 0%,改进效果达到35%左右。各工序N含量的改进效果如图2所示。图中改进效果=减少的N含量/改进前的N含量。

图1 各工序Ti含量的改进效果

图2 各工序N含量的改进效果

采取控Ti、N措施后,帘线钢成品Ti、N含量显著降低,降低了夹杂物生成几率,Ti夹杂罚分显著降低,由改进前的32.5降低到14.8,帘线钢实物质量得到显著提高。

6 结语

理论分析认为,温度一定的条件下,控制Ti和N的含量,才能破坏TiN在凝固时的析出条件,减少TiN夹杂的生成。鞍钢股份有限公司炼钢总厂优化选择了帘线钢冶炼所用铁水、合金和钢包,转炉采用高拉碳一次点吹和低氮增碳剂,LF采取造泡沫渣和钢水弱脱氧工艺,机前长水口吹氩开口度选择30%~40%。结果帘线钢中间包钢水Ti含量控制在0.001 0%以下,最终成品N含量小于0.004 0%,帘线钢TiN夹杂罚分由平均32.5降低到14.8,帘线钢实物质量得到显著提高。