不同胎体钢丝帘线对轮胎下沉量的影响

梁千顷,何昌伟,杜嘉需,郭 玮,和 燕

(1.风神轮胎股份有限公司,河南 焦作 454003;2.北京橡胶工业研究设计院有限公司,北京 100143)

轮胎是由橡胶材料和钢丝帘线组成的复杂结构体,其性能影响因素主要有模具轮廓参数、结构尺寸、材料物理性能参数和使用条件参数[1-2]。一般情况下,调整上述参数对轮胎性能的影响是交互的。因此,定量分析每个参数对轮胎性能的影响机理一直是研究的难点,寻找各项参数在特定区间内对轮胎单一性能的独立影响因子已成为当前研究的重要方向。

胎里内轮廓对轮胎接地印痕有重要影响[3]。陈佛国等[4]仅通过优化内轮廓显著降低了轮胎滚动阻力。隆有明[5]通过理论计算的方式确定了子午线结构的最佳内轮廓形状。这些研究的根本做法都是通过优化轮胎内轮廓从而影响其下沉量,进而影响轮胎接地印痕形状、滚动阻力和冠部耐久性能。因此,轮胎下沉量是轮胎性能的一个重要的参考指标。

本工作以445/45R19.5轮胎为研究对象,通过有限元分析(FEA)研究不同胎体钢丝帘线对轮胎下沉量的影响。

1 仿真分析

1.1 仿真方案

以445/45R19.5规格轮胎为研究对象,选用我公司用量较大的3种钢丝帘线3+9×0.22W(代号A),0.25+6+12×0.225HT(代号B),0.22+6+11×0.205(代号C)作为胎体帘线[6],其相关参数如表1所示,分别考察不同钢丝帘线对轮胎下沉量的影响。

表1 3种钢丝帘线的参数

1.2 研究参数

胎体材料属性主要指钢丝帘线的拉伸曲线(见图1)及其排列密度(帘线密度,根·dm-1)。从图1可以得出,在相同伸长率下,3种钢丝帘线的载荷差异为10%~20%。

1.3 分析步骤

使用Hypermesh划分网格和Abaqus非线性求解器相结合的方法进行FEA研究。

FEA研究步骤如图2所示。

从图2可以看出,FEA研究步骤主要包括创建模型,优化/验证模型和扩展预测3个部分。

1.4 仿真判据

按规定充气后,轮胎在静负荷作用下断面高度的减小量为轮胎下沉量,与之相关的参数还有轮胎下沉率(轮胎下沉量与其断面高度的比值)。

本工作根据已有实测数据建立轮胎仿真模型,通过对比轮胎下沉量实测值和FEA计算值验证仿真结果的可靠性,如表2所示。

从表2可以看出,试验实测和FEA计算的轮胎下沉量高度吻合,仿真结果可靠。

表2 轮胎下沉量实测值和FEA计算值对比

2 FEA后处理分析

2.1 不 同帘线密度的A钢丝帘布对轮胎下沉量的影响

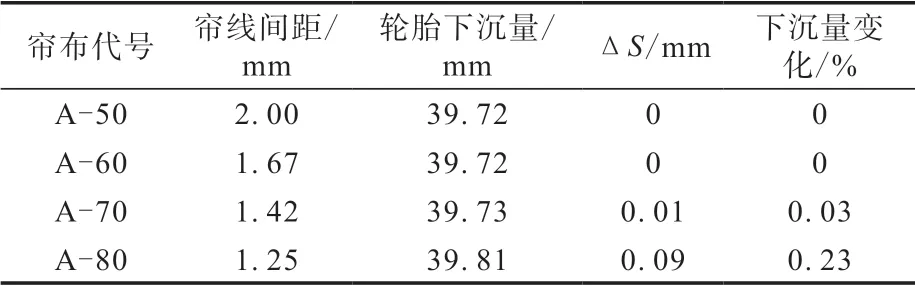

A钢丝帘线的单丝直径为1.14 mm,适合的帘线密度为50~87根·dm-1。胎体分别选用帘线密度为50,60,70,80根·dm-1的A钢丝帘布(分别记作A-50,60,70,80,其中A-50为基础方案),计算轮胎下沉量,结果如表3所示。表中,ΔS为各方案轮胎下沉量分别与基础方案轮胎下沉量的差值,下沉量变化为ΔS/轮胎下沉量。

表3 不同帘线密度下A钢丝帘布轮胎下沉量的变化

从表3可以看出,轮胎下沉量变化范围为0%~0.23%,这表明基于A钢丝帘线,轮胎下沉量变化对帘线密度不敏感。

2.2 不 同帘线密度的B钢丝帘布对轮胎下沉量的影响

B钢丝帘线的单丝直径为1.13 mm,适合的帘线密度为50~87根·dm-1。胎体分别选用帘线密度为55,60,70,80根·dm-1的B钢丝帘布(分别记作B-55,60,70,80,其中B-55为基础方案),计算轮胎下沉量,结果如表4所示。

表4 不同帘线密度下B钢丝帘布轮胎下沉量的变化

从表4可以看出,轮胎下沉量变化范围为0%~0.50%,这表明基于B钢丝帘线,轮胎下沉量对帘线密度变化不敏感。

2.3 不 同帘线密度的C钢丝帘布对轮胎下沉量的影响

C钢丝帘线的单丝直径为1.03 mm,适合的帘线密度为55~87根·dm-1。胎体分别选用帘线密度为55,60,70,80根·dm-1的C钢丝帘布(分别记作C-55,60,70,80,其中C-55为基础方案),计算轮胎下沉量,结果如表5所示。

表5 不同帘线密度下C钢丝帘布轮胎下沉量的变化

从表5可以看出,轮胎下沉量变化为0%~0.05%,这表明基于C钢丝帘线,轮胎下沉量对帘线密度变化不敏感。

综上可知,在不同帘线密度下,3种钢丝帘线轮胎下沉量变化范围集中在0%~0.50%,即帘线密度对轮胎下沉量的影响不显著。

2.4 相同帘线密度不同钢丝帘线对轮胎下沉量的影响

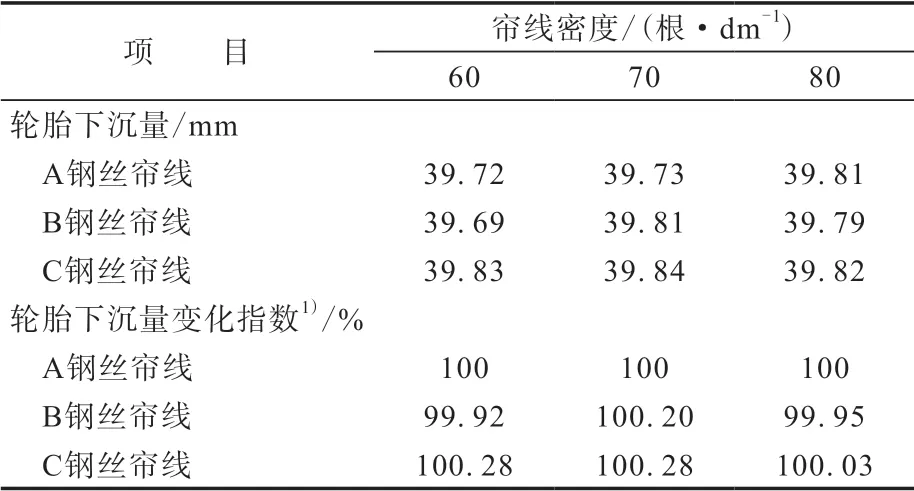

胎体分别选取相同帘线密度的3种钢丝帘布,轮胎下沉量及其变化如表6所示。

从表6可以看出,相同帘线密度不同钢丝帘线轮胎下沉量的差异不大,轮胎下沉量变化指数范围为99.92%~100.28%,胎体帘线密度和类型与轮胎下沉量呈弱相关关系。

表6 相同帘线密度不同钢丝帘线对轮胎下沉量的影响

3 结论

对胎体中使用钢丝帘线的子午线轮胎结构,胎体钢丝帘线密度和类型与轮胎下沉量呈弱相关关系。因此,在优化胎体材料参数时,可以不用优先考虑胎体钢丝帘线密度和类型对轮胎下沉量带来的影响。同时,本工作未考虑采用不同材料(如锦纶帘线与钢丝帘线)的胎体对轮胎下沉量的影响,对这部分内容需要进一步分析研究。