海洋工程装备用焊接结构高强钢研究现状及存在问题

王东坡,利成宁 ,邸新杰,王佳骥

(1.天津大学材料科学与工程学院,天津300350;2.天津市现代连接技术重点试验室,天津300350;3.鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

目前,陆地及海洋陆架浅水区石油和天然气资源日益减少,深海及极寒地区海洋油气资源深度勘探与开发成为必然趋势。油气资源的勘探与开发高度依赖先进的海洋工程装备,如海洋平台和海洋工程船舶等,为此海洋工程装备及高技术船舶被列为《中国制造2025》重点发展领域之一。但是,我国海洋油气开发装备明显落后于国外先进水平,尤其是在水深500 m以下的深海油气勘探开发方面存在较大差距[1]。关键海洋工程装备材料研发与应用的不足是造成该种差距的主要原因之一。

海洋工程装备用钢主要用于海上石油、天然气的勘探、开发、运输和储存,要求具有较高的强韧性、耐蚀性、焊接性和抗疲劳性等综合性能以满足装备的高安全性能、长服役周期和轻量化要求。对于高强度海洋平台焊接用厚板,国际上已经可生产F级690~720 MPa免预热焊接结构高强钢,但是我国仍主要处于E级460~550 MPa的强度水平,且焊接过程中需要采用严格的焊前预热工艺[2]。

为了满足海洋装备轻量化的发展要求,海洋工程用钢的应用强度级别不断提高,最高强度已经达到980 MPa及以上级别。提高钢材强度,一方面可增大装备的承载能力和作业能力,另一方面对于装备的轻量化及成本的降低具有重要意义。但是,随着强度的提高,高强钢的韧性及焊接性显著恶化。对于常被用于焊接结构的高强度海洋工程装备用钢而言,韧性和焊接性的恶化将严重抑制其推广和应用。本文将对海洋工程装备用焊接结构高强钢的发展现状及趋势展开概述,重点论述提高其焊接性的物理冶金原理及存在的焊接问题。

1 TMCP高强韧焊接结构高强钢

随着海洋装备向深水化和轻量化发展,其对钢材强度和韧性的要求日益提高。传统高强钢主要通过添加大量合金元素,提高碳含量以及采用热处理工艺(如:淬火+回火)获得良好的强韧性匹配。高的碳含量和合金含量会导致焊接热影响区(HAZ)韧性降低,出现局部脆化或诱发氢脆问题,焊接性严重恶化。随着强度级别的提高,强度和焊接性的矛盾更加突出[3]。焊接性的恶化是限制690 MPa以上级别传统焊接结构高强钢在海洋装备中推广应用的主要原因之一。采用控制轧制与控制冷却技术(TMCP)则有效地解决了海洋工程用钢强度、韧性与焊接性矛盾的问题。

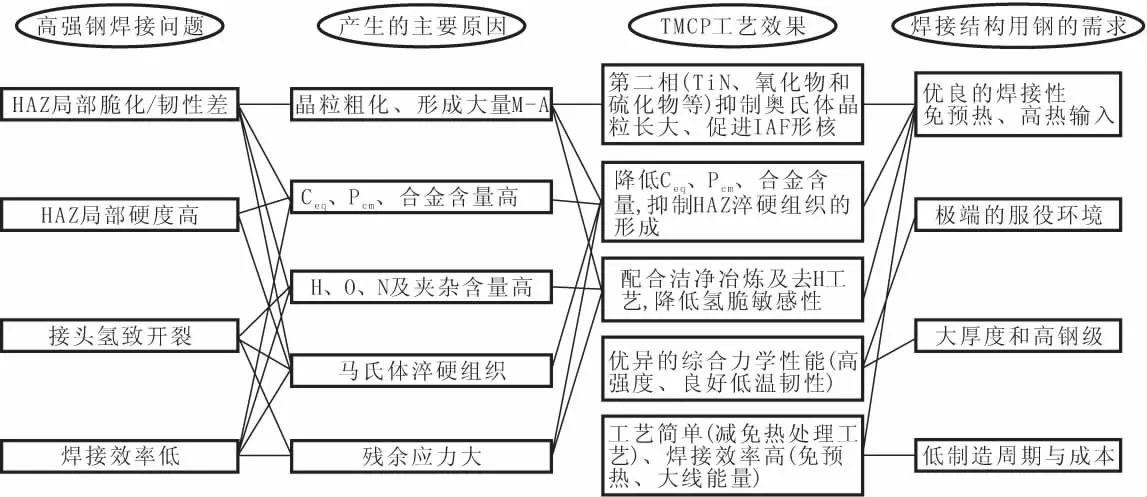

TMCP工艺是通过适量的微合金化配合控制轧制获得硬化的奥氏体,然后采用控制冷却工艺,使硬化奥氏体转变为细小的铁素体(或针状铁素体、贝氏体等),依靠细晶强化及相变强化作用提高强度和韧性。与传统的淬火+回火调质工艺相比,采用TMCP工艺可在提高钢材强度的同时降低碳含量和合金含量。配合洁净冶炼技术、氧化物冶金技术及去H工艺,还可有效改善HAZ的强韧性,使高强钢表现出良好的焊接性[3-4]。TMCP工艺改善焊接结构高强钢焊接性的原理如图1所示。

图1 TMCP工艺改善焊接结构高强钢焊接性的原理

实际上,TMCP最早应用在造船业,目前已广泛应用于海工钢的生产[5]。特别是近20多年来发展的以快速或超快速冷却技术为核心的新一代TMCP技术,改变了传统高强钢的强化方式,采用细晶、相变和析出的综合强化方式代替单一的固溶强化方式,使海工钢的品质得到显著提升,成为具有优异强韧性和焊接性的组合,而且生产成本大幅降低。日本JFE采用Supper-OLAC超快冷技术开发出YP460 MPa级高强钢,并与IHI集团及旗下的焊接公司和神户制造合作,用于焊接船板钢[6]。基于第二代CLC-μ超快冷技术,新日铁开发出具有优异焊接性的海工结构钢,焊接接头在-40℃以下仍然具有优异的低温韧性[7]。为了使HAZ具有高的CTOD断裂韧性,韩国浦项基于新的加速冷却装备,开发出低合金含量的EH47高强海工钢[8]。我国采用自主开发的UFC超快冷技术也开发出了550 MPa级高强韧海洋平台用钢[9]。

2 纳米析出强化型焊接结构高强钢

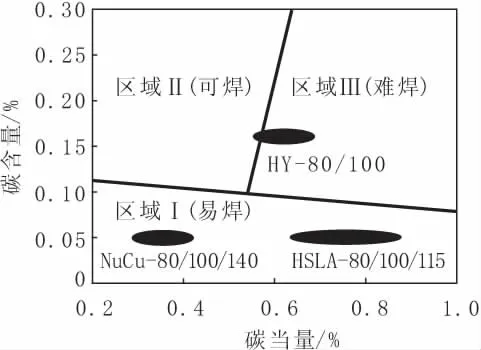

在船体建造过程中,焊接工作占用总工作量的40%,焊接成本占船体建造成本的50%。由于传统调质HY系列海军舰艇用船体结构高强钢采用高碳含量和高合金设计,焊接过程中产生了未回火马氏体组织,使硬度显著升高且韧性降低,从而导致HAZ表现出较大的脆性断裂和氢致开裂倾向。因此,在焊接过程中需采用预热,严格控制层间温度,减小热输入或焊后热处理等严苛的焊接工艺,提高了生产成本、降低了焊接效率。20世纪80年代,为了减轻高强钢的焊接裂纹,美国海军开发了高强度低合金钢HSLA-80和HSLA-100,替代了当时用量较大的HY-80和HY-100[10]。与传统高强钢HY-80和HY-100相比,HSLA-80/100高强钢碳含量更低(约0.05%),因而具有更优异的焊接性,见图2。

图2 典型高强海工钢碳含量、碳当量和焊接性间的关系

该类高强钢添加了Cu元素,利用富Cu纳米强化相强化基体以补偿低碳含量导致的强度损失,而且通过Mo、Cr元素调节淬透性,从而获得高的强度和良好的韧性匹配。由于焊接过程中可免除预热及焊后热处理,因此,HSLA-X高强钢的应用可使焊接结构件的总体制造成本降低50%,尤其适合用于舰船结构、海洋石油平台和海上油气输送工程装备的制造[11]。

近十几年来,海洋装备用焊接结构钢继续向着更高强度和优异焊接性方向发展。美国海军在HSLA-80/100的基础上,开发出更高强度级别的高强钢HSLA-115,进一步提高了舰船的轻量化水平。为了缩短海洋装备用高强钢的认证过程、减少焊接工艺评估费用和周期,美国海军金属加工中心(NMC)开发的新一代高强钢HSLA-115的化学成分总体上与HSLA-100相似,但是采用亚纳米级的富Cu析出相和M2C碳化物强化基体,使钢材不但具有更高的强度,而且表现出优异的低温冲击韧性和焊接性能[12]。目前,HSLA-115已经应用于CVN-78航空母舰的飞行甲板。美国西北大学出于提高焊接性考虑,将HSLA-80/100系列高强钢的Mo、Cr等淬透性元素去除,开发出低碳当量(≤0.45%)的NuCu-X系列高强钢。其中,高钢级的NuCu-140高强钢通过优化钢中Ni和Al的含量,获得富Cu析出和纳米B2-NiAl相的复合析出相,从而实现高强化[13]。与HSLA-115相比,NuCu-140具有更低的碳当量,焊接后不会出现脆化热影响区,同时还具有良好的抗腐蚀性能,美国海军计划用于防爆钢的生产。

3 节Ni焊接结构低温钢

随着油气勘探开发向极寒地区的扩展以及液化天然气(LNG)在能源结构比例中的加大,低温用高强钢的需求持续增加。在油气资源丰富的北极,冬季气温在-50℃以下,最低温度可低至-70℃。在北极地区服役的海洋平台,水平面以上结构件长期在-60℃以下的环境中服役,而海上运输液化天然气则需要在-160℃以下[14]。因此,用于该领域的高强海工钢要求在低温工作条件下具有足够的强度、塑性和韧性,同时具有良好的焊接性,主要用于-253~-20℃低温工作的焊接结构。

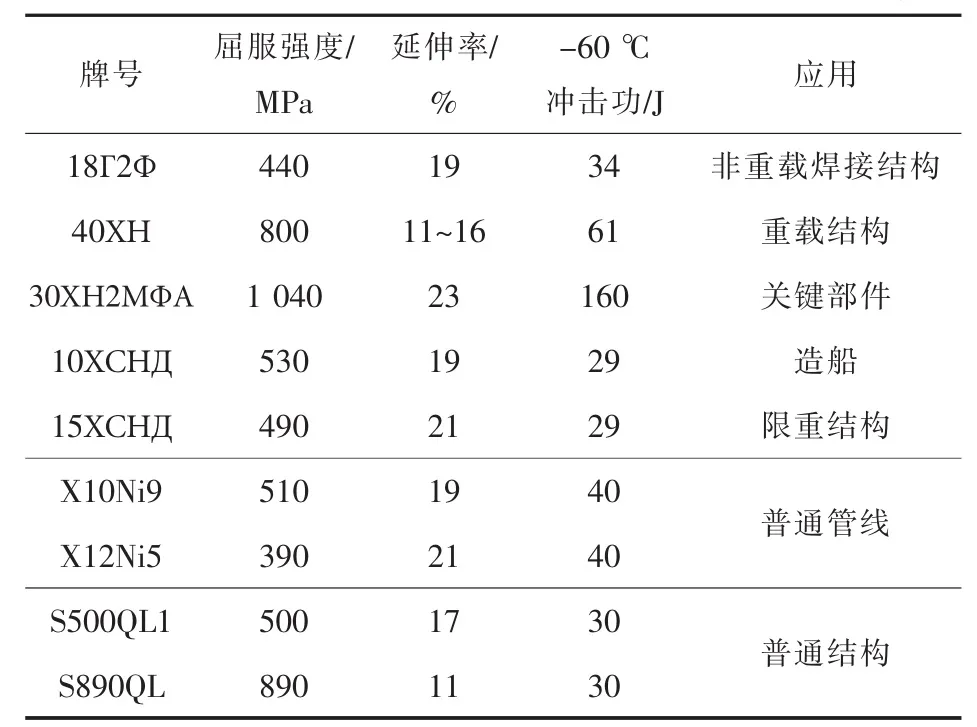

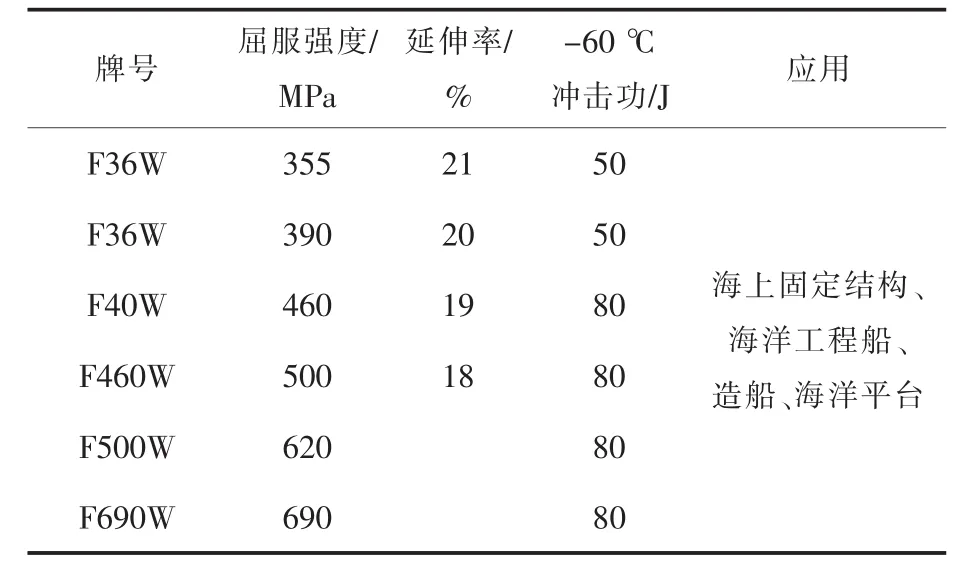

俄罗斯及欧洲部分国家在北极地区油气勘探开采方面起步较早,对低温高强海工钢的开发也较为成熟。表1为俄罗斯和欧洲开发应用的355 MPa以上级别的用于北极地区的低温高强海工钢[14]。

表1 俄罗斯和欧洲用于北极地区的典型高强海工钢

续表1

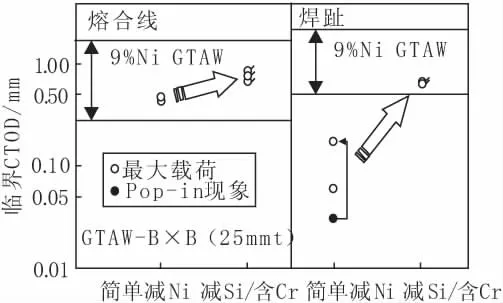

用于-60℃以下低温环境的高强钢,普遍采用Ni系低温钢,主要有3.5%Ni钢、5%Ni钢和9%Ni钢。3.5%Ni钢和5%Ni钢主要应用于-100~-70℃和-160~-100℃的低温环境下。在-160℃以下的极低温环境,则以9%Ni钢为主。由于大量Ni元素的添加,9%Ni钢存在钢材和焊材成本高、焊接困难等问题。因此,研究人员一直致力于开发新的低成本、易焊接的低Ni或无Ni高强钢用以替代9%Ni钢,节约贵重元素Ni的用量,降低生产成本。目前,通过优化化学成分并采用TMCP工艺,已开发出Ni含量为5%~7%的低温钢替代9%Ni钢。一方面,采用TMCP工艺及后续的临界热处理工艺,可细化基体组织并获得更高含量的残余奥氏体;另一方面,通过降低Si含量,添加适当的Cr,使低Ni钢及其热影响区均获得与9%Ni钢相当的抗断裂性能[15]。采用低Si及适量Cr设计的7%Ni-TMCP低温钢焊接结构CTOD性能如图3所示。

图3 7%Ni-TMCP低温钢焊接结构CTOD性能

在9%Ni钢基础上将Ni含量降低至7%后,采用TMCP工艺生产的7%Ni钢,虽然熔合线在-165℃的临界CTOD值基本达到9%Ni钢的要求,但是焊趾处的低温断裂韧性显著恶化。若将7%Ni钢中的Si含量降低至0.05%并添加0.4%的Cr后,熔合线和焊趾处的低温临界CTOD值均达到9%Ni钢的水平。

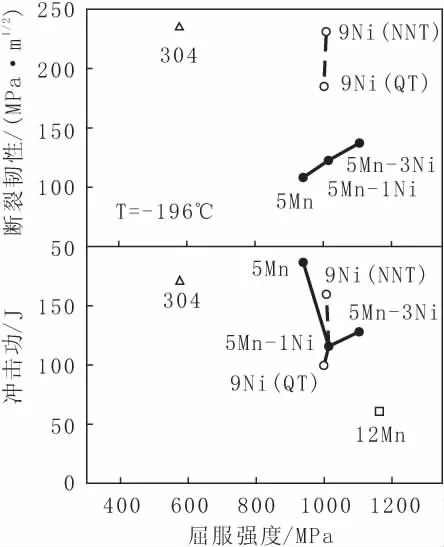

对于低Ni或无Ni低温钢,调控奥氏体含量、形态及稳定性是改善低温韧性的有效途径。通过提高Mn含量并配合相应的热处理工艺可细化无Ni或低Ni(≤3%)钢的晶粒,提高残余奥氏体稳定性,从而获得优异的低温强韧性。基于此理念开发出的无Ni或低Ni铁素体5Mn低温钢的力学性能,其强韧性明显优于304奥氏体不锈钢,且与9%Ni钢相当[16],见图 4。

图4 无Ni或低Ni 5Mn低温钢、304奥氏体钢及9%Ni钢-196℃低温强韧性对比

为了进一步解决传统低温钢成本高及焊接性恶化的问题,韩国浦项钢铁公司(POSCO)与大宇造船海洋株式会社 (DSME)、五大船级社(ABS、BV、DNV、KR、LR)联合进行极低温高锰钢及其焊接材料的开发[17]。高的Mn含量和适当的C含量使奥氏体在极低温下仍然具有较高的稳定性,而且通过适当的热处理后可具有优异的低温综合力学性能,有希望成为新一代经济型高性能低温钢[18]。

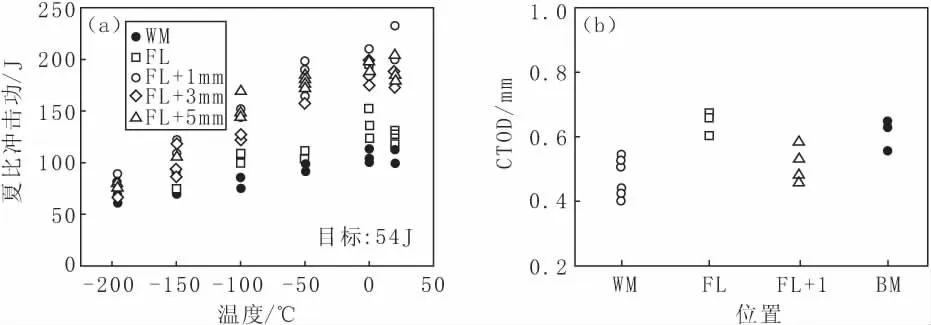

相对9%Ni钢,高Mn低温钢主要采用Mn/C设计,具有显著的成本优势和优异的焊接性能,因而可大幅降低海洋装备的建造成本。如图5所示,高锰低温钢接头具有优异的低温韧性,-196℃下的夏比冲击功>54 J、CTOD值>0.4 mm,表现出优异的焊接性能。

图5 高锰低温钢焊接接头低温韧性

4 存在问题

4.1 低碳低合金高强钢焊接接头的高残余应力

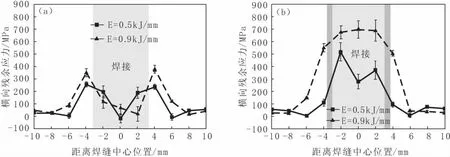

海洋装备的焊接接头残余应力对结构的完整性和服役安全性至关重要。与传统调质处理的高碳高强钢相比,以TMCP高强钢为代表的低碳低合金减量化高强钢因具有更低的碳含量和碳当量,焊接热裂纹和冷裂纹倾向大幅减轻。但是,研究表明,低碳低合金TMCP高强钢焊接接头的残余拉应力往往高于传统调质高强钢[19-20]。 QT-S960高强钢和TMCP-S960高强钢接头残余应力分布如图6所示。

由图6可见,TMCP-S690高强钢接头的残余应力明显高于QT-S960高强钢。焊接接头的残余应力状态除了与结构设计和焊接工艺有关外,还与钢材的化学成分及表面状态有关。

传统高碳高合金含量的调质高强钢,焊接过程中主要发生下贝氏体和马氏体相变,相变温度较低。低温下由γ/α相变引起的体积膨胀效应可抵消大部分由凝固或冷却收缩导致的拉应力,从而降低接头的残余拉应力。而采用低碳低合金设计的TMCP高强钢,焊接冷却过程中下贝氏体或马氏体相变受到抑制,相变温度升高。因此,由相变产生的压应力效果减弱,从而导致接头产生的拉应力较大。另外,在TMCP工艺过程中产生的氧化铁皮改变了熔池的温度-表征张力关系,产生正的表面张力梯度(dy/dT),容易导致形成更深的熔池[21-22]。焊接冷却过程中,深尺寸熔池内不均匀相变诱发较大残余应力[20]。因此,低合金高强钢(特别是TMCP高强钢)焊接结构具有较大的残余拉应力。如何对接头残余应力进行有效调控仍然是该类高强钢面临的难题,因为影响焊接过程中应力演变行为的因素较为复杂。对海洋工程用高强钢接头残余应力的调控,需从结构设计、焊接材料与工艺、化学成分、相变行为及材料的表面状态等方面进行综合考虑,这些均有待进一步研究。

图6 QT-S960高强钢和TMCP-S960高强钢接头残余应力分布

4.2 高强海工钢的HAZ的软化及断裂韧性恶化

随着钢板强度的提高,焊接软化和脆化问题愈加显著。与淬火-回火高强钢相比,以TMCP高强钢为代表的低碳低合金高强钢具有更低的碳当量和合金含量,氢致裂纹(HIC)倾向大幅降低。但是,合金含量的降低导致TMCP高强钢焊接HAZ的软化更为严重,这对接头的强度和结构完整性产生显著的影响[23-24]。

屈服强度大于600 MPa的高强钢即使S含量控制得很低(<0.003%),其角接头仍常出现层状开裂,这主要与Mn和其他合金元素的偏析有关[24]。海洋装备焊接接头处的裂纹,在低温、台风、海浪反复冲击等恶劣的服役环境下,裂纹发生扩展,可能导致整个结构失稳断裂[25]。据统计,船舶与海洋工程厚板焊接接头断裂的主要原因为脆性断裂。因此,海洋装备重要的焊接结构件,一般要求采用具有优良韧性的E级别钢材,一旦发生脆性裂纹,也要有能力使裂纹的传播停止。

断裂韧性是裂纹失稳扩展能力的性能指标,海工钢的断裂韧性一般通过CTOD试验进行评价[26-28]。焊接HAZ往往是整个焊接接头断裂韧性最差的区域[26,29]。

近年来,冶炼技术和TMCP技术得到高速发展,海工钢的强度和韧性得到显著提高。例如,JFE开发的420 MPa级75 mm厚高强海工钢和迪林根开发的450 MPa级90 mm厚的高强钢已经满足-40℃的CTOD测试要求。同时,焊缝的强韧性也可通过开发合适的焊材进行调控。但HAZ在焊接过程中承受高的峰值温度和特定热循环,导致母材组织发生改变且距离熔合线不同区域组织差异较大[3,29]。 HAZ 粗大的组织、M-A 组元、粗大析出相及组织的不均匀等因素均会导致低温时发生脆化,使其在韧脆转变温度以上受到低于屈服强度的载荷作用时,也会发生断裂失效,诱发安全事故[25,30-32]。 因此,海工钢焊接接头的低温 CTOD 得到广泛关注,部分海洋装备重点工程也对HAZ的低温断裂韧性提出要求,例如,-10℃的CTOD值应大于0.25 mm,特别是新开发的低温钢要求CTOD试验温度低至-160℃以下[4,25,33-34]。HAZ的低温脆化是制约超高强海工钢推广应用的关键因素,更是深海或极寒环境下服役的海洋装备必须要解决的关键共性问题。

5 结语

开发与应用具有优异焊接性的海洋工程装备用焊接结构高强钢,对于加快我国深海和极地海洋油气的开发进程具有重要意义。采用新一代控制轧制与控制冷却技术,在提高海工钢强度和韧性的同时,大幅降低合金含量,使焊接性得到显著改善。通过纳米析出相的调控技术,可望开发出免预热高强或超高强海工钢,能够有效缩短海洋装备的建造周期,降低生产成本。对于极地用或LNG海工钢,通过合理的成分设计并配合相应的TMCP工艺及热处理工艺,可开发出替代9%Ni钢的低Ni甚至是无Ni的低温钢,且具有更为优异的焊接性能。但随着海工钢强度的提高,焊接后的软化及局部脆化问题仍较为严重;而且相对于传统调质高强钢,低碳低合金高强钢的焊接接头具有较高的残余拉应力,这些问题均有待进一步研究与解决。