鞍钢干熄焦预存段压力波动问题分析与改进

朱庆庙 , 庞克亮 ,王超 ,谭啸 ,蔡秋野

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司炼焦总厂,辽宁 鞍山114021)

鞍钢股份有限公司炼焦项目现有8套干熄焦装置,其中干熄焦装置以生产能力为140 t/h较为普遍和典型。3#140 t/h干熄焦装置平稳运行2年,年修后出现预存段压力波动剧烈的问题,导致干熄焦系统不能满足焦炉焦炭全部干熄需求,影响生产效率。通过对3#干熄焦预存段压力波动问题的分析,找出了导致预存段压力波动的根本原因,并改进解决,效果明显。

1 3#干熄焦预存段压力波动情况

3#干熄焦干熄炉上部为预存段,中间是斜道区,下部为冷却段。年修后,当干熄炉打开炉盖时,预存段压力由-30 Pa波动至-300 Pa(要求控制范围为-100~0 Pa),由于该段压力波动大,导致从炉口吸入的空气增多,在焦炉生产每段的末期,排焦温度超过规定值,存在重大潜在安全风险,必须减负荷生产。

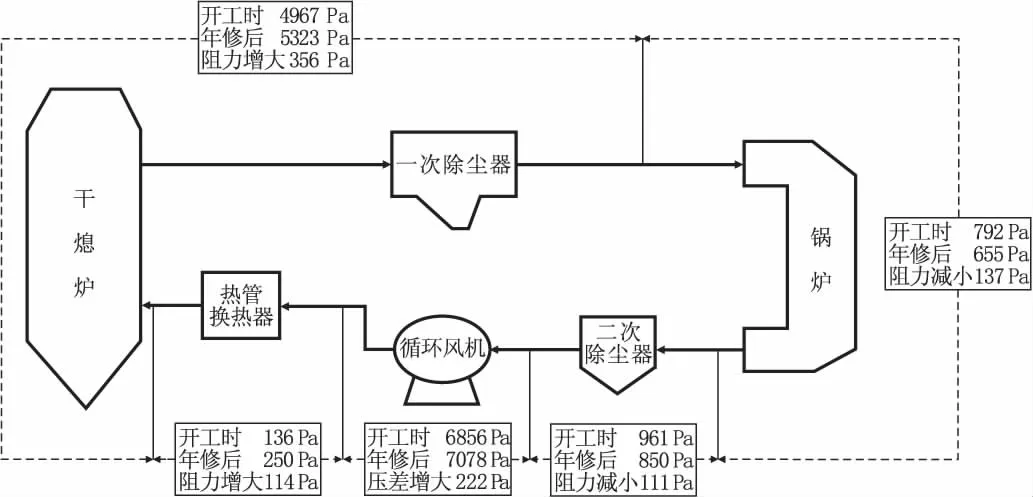

3#干熄焦循环气体系统各部分阻力变化如图1所示。由图1可以看出,循环风机出口段阻力呈增大趋势,入口端阻力呈减小趋势,干熄炉入口部位负压呈增大趋势。预存段压力波动导致循环气体在每一个测量点的压力均发生变化,加剧了锅炉入口负压的波动,从而使得干熄焦生产系统不能满足焦炉全部干熄的生产要求。

图1 3#干熄焦气体系统各部分阻力变化示意图

2 影响3#干熄焦预存段压力波动因素

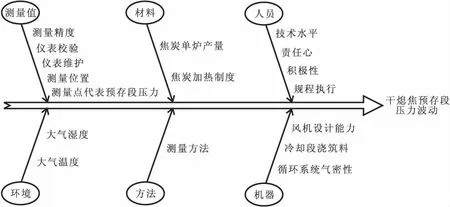

为解决3#干熄焦预存段压力波动大,造成焦炭不能实现全部干熄的生产难题,采用QC法,从人、机、料、法、测、环6个方面对影响干熄焦预存段压力波动的末端因素进行分析确认,以找出影响预存段压力波动的根本原因。3#干熄焦预存段压力波动因素如图2所示。根据图2,采取现场调查、测试、讨论和分析等方法,对各个末端因素进行确认,认为人员和环境对预存段压力产生的影响较小,不是造成预存段压力波动大的根本原因,因此不做分析,只对主要因素进行分析确认。

图2 3#干熄焦预存段压力波动因素

2.1 干熄焦冷却段新浇筑料

干熄焦年修期间对冷却段的内环5环、6环进行浇筑,为确定新浇筑料是否对干熄炉下焦速度造成影响,从而影响风量分配,造成干熄焦生产不顺利,对干熄焦冷却段上部T3及冷却段下部T4的圆周四周A、B、C、D各点温度进行了观察和测量,同时应用调节棒操作,保证了干熄炉内焦炭沿圆周方向均匀下料。

经过调整, 干熄焦冷却段T3、T4的 A、B、C、D各点温度相差较小,但预存段压力波动问题仍存在,由此确定年修期间冷却段新浇筑料不是造成预存段压力波动的根本原因。

2.2 干熄焦循环系统气密性

干熄焦循环系统在正压区的泄漏会造成CO的泄漏,较易检查;而负压区的泄漏会使系统内部吸入空气,增加焦炭的燃烧,需通过系统气体平衡来判定。

2.2.1 预存段压力调节阀和空气导入阀开度

预存段压力调节阀是调节风机进入干熄炉风量的控制装置,阀门开度表示从循环系统内导出的气体量;而空气导入阀门开度则表示从空气中进入循环系统的气体量。通过对比同等生产能力的干熄焦系统,可以看出3#干熄焦预存段压力管道、空气导入管道的截面积的设计图纸和实际都与1#、2#干熄焦一致,调节手法和控制结果相同(满负荷生产时CO含量都在3%~6%之间)。分别从1#、2#、3#干熄焦现场采集5组空气导入调节阀与预存段压力调节阀开度数据,见表1。

表1 空气导入调节阀与预存段压力调节阀开度 %

由表1可以看出,3#干熄焦正常生产时的空气导入调节阀开度小于预存段压力调节阀开度,而1#、2#干熄焦系统正常生产时的空气导入调节阀开度大于预存段压力调节阀开度,说明3#干熄焦空气导入量与循环气体放散量(仅从开度上讲)的比率要比1#、2#干熄焦系统低,循环系统负压段存在漏空气的情况。

2.2.2 预存段压力调节阀开度的影响因素

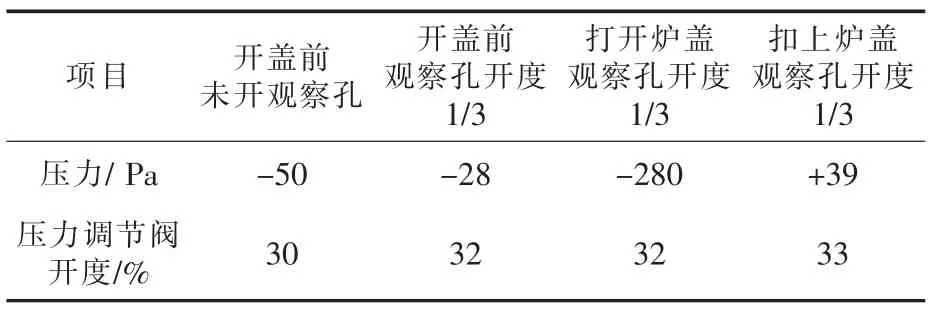

为了判定在开炉盖时预存段压力波动到-300 Pa是否与气体泄漏有关,设计了工业试验方案:在正常生产状态下,空气导入调节阀开度保持28%不变,打开中栓层观察孔,通过让大量空气泄漏至干熄炉内部,观察系统漏入大量空气的状态下预存段压力和压力调节阀开度变化情况,试验数据见表2。

表2 预存段压力和压力调节阀开度变化情况

由表2可以看出,当干熄炉负压段不严密时,空气会漏入干熄炉内,干熄炉预存段负压减小22 Pa;同时,干熄炉负压段有空气漏入会导致预存段压力调节阀开度增大 (保持空气导入调节阀开度不变)。由此确定3#干熄焦循环气体系统在负压区是不严密的。

通过排查发现三处漏点,分别为中栓箱体、锅炉人孔、一次除尘法兰口。经密封处理后,空气导入阀开度增大并大于预存段压力调节阀开度,干熄焦开关炉盖时预存段压力波动仍剧烈,因此循环系统负压段漏入空气不是预存段压力波动的根本原因。

2.3 焦炉加热制度

焦炭温度对干熄焦的生产至关重要。温度过高,耗费的循环风量多;风量一定时,则排焦温度升高。温度过低,焦炭成熟不好、挥发份大、焦油含量高,容易粘住干熄焦焦罐底闸门而影响生产;同时,还会导致干熄炉入口阻力增大,使实际进入干熄炉的冷却风量减少。

通过观察焦饼、测量焦饼中心温度等方式,优化加热制度,确定合理的标准温度,将标准温度降低5℃,在一定程度上稳定了干熄焦生产。采取降低焦炉温度措施后,预存段压力波动问题在一定程度上减轻了,但是仍无法使预存段压力恢复到生产要求控制范围内,因此,焦炭温度不是造成预存段压力波动的根本原因。

2.4 干熄炉炉盖开关前后各部位压力变化

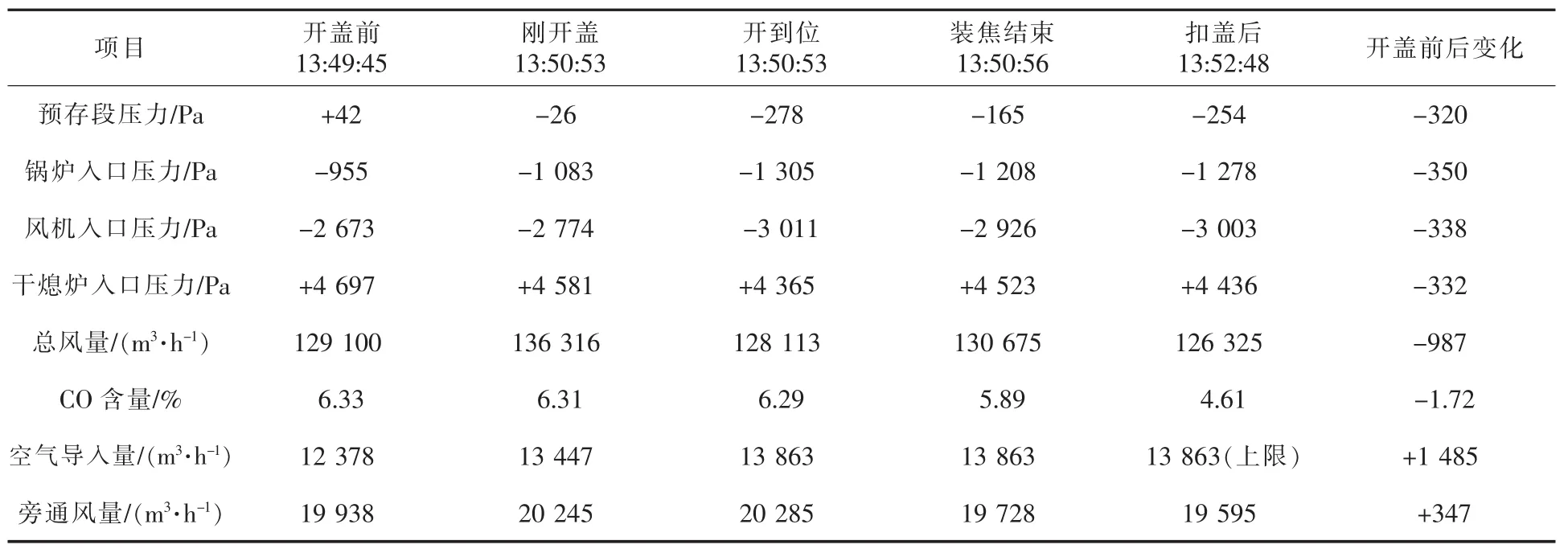

由于干熄炉开关炉盖前后,测量仪表所显示的各部位压力及吸力数据变化较大。开关干熄炉炉盖前后系统阻力及流量变化见表3。

由表3可以看出,干熄炉开盖后系统压力相比开盖之前减小了约350 Pa,系统里空气导入量和旁通风量共增加了1 832 m3/h,而循环系统总风量减少了987 m3/h。说明在开炉盖过程中有1 832+987=2 819 m3/h的气体逸出干熄炉。

2.5 干熄炉放散管处压力

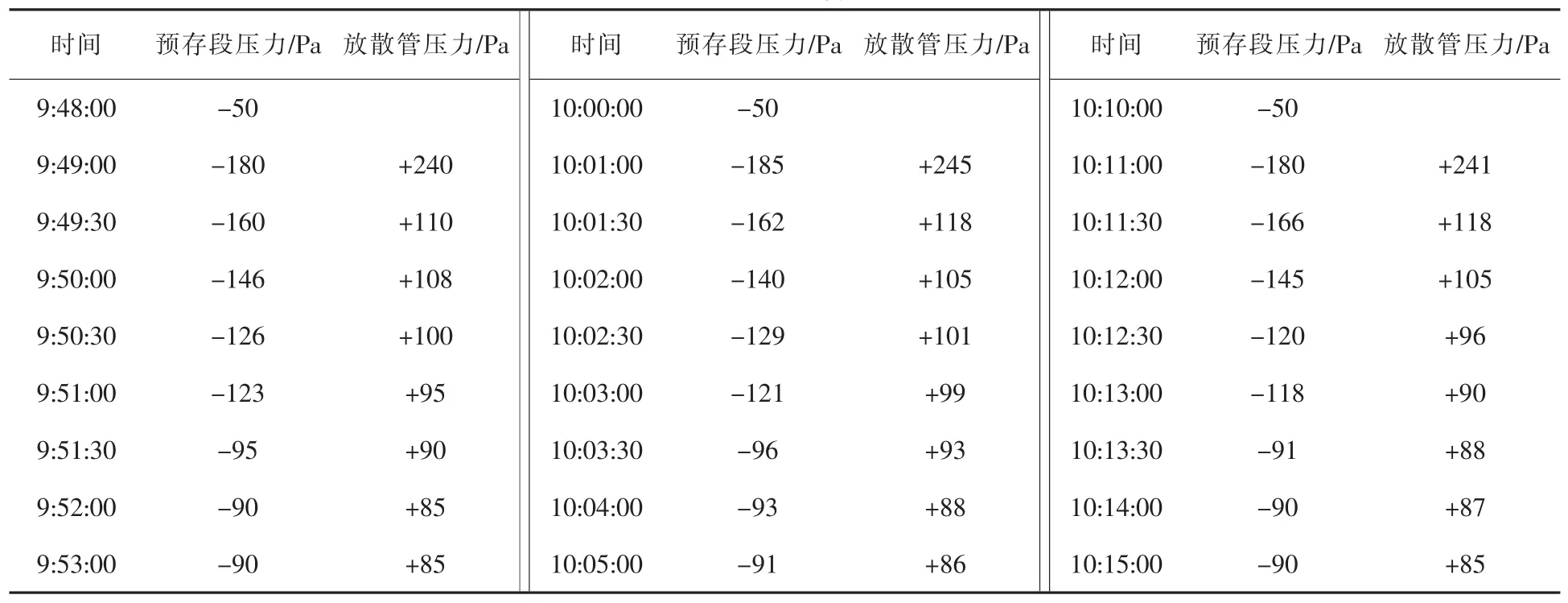

为了验证干熄炉炉盖打开时,循环气体是由炉盖喷出而不是吸入干熄炉内后再逸出,设计试验方案:在干熄炉放散管处测量预存段压力,试验时停止干熄焦的生产,保持预存段压力在-50 Pa左右,打开放散管,模仿炉盖打开状态。当放散管打开时,观察到有大量的循环气体逸出,中控室显示预存段压力突然下降,每30 s读取一次数据,标定3组数据,在此期间放散管不停地冒出烟气。预存段压力与放散管出口压力见表4。

表3 开关干熄炉炉盖前后系统阻力及流量变化对照表

表4 预存段压力与放散管出口压力对照表

经过测量放散管处的压力,打开干熄炉炉盖瞬间测量时,预存段压力实际为+240 Pa,证明了在打开炉盖的瞬间不停地有气体逸出,可以判定虽然预存段在正常生产时显示为-30 Pa,实际压力为正压。

2.6 干熄炉预存段四周各点压力

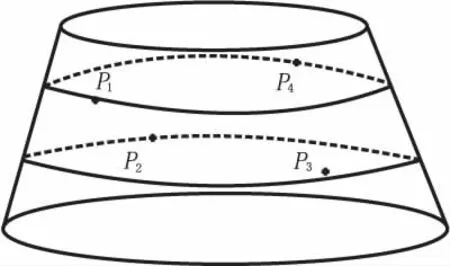

由于干熄炉预存段不仅有预存段压力测量孔,还有高料位测量装置、预存段温度测量装置、预存段压力放散管。因此,利用斜型表测量这几个部位的压力并进行对比分析。预存段内部各测量部位相对位置如图3所示。

图3 预存段内部各测量部位相对位置示意图

干熄炉不开盖时控制预存段压力P1在干熄焦中控室显示在-50 Pa左右波动,用斜型表现场测量此点的压力同样为-50 Pa左右,而用斜型表测量预存段其他部位压力时均为正压。测量预存段顶部T5温度计处 (图中显示为P2)压力为+63 Pa,此点在预存段南侧,按垂直距离在预存段测压点下方1.5 m处。测量预存段高料位计处(图中显示为P3)压力为+52 Pa,此点在干熄炉预存段北侧,按垂直距离在预存段测压点下方 1.5 m处。测量干熄炉放散管处 (图中显示为P4)压力为+95 Pa,此点在预存段压力测点对面且与预存段压力测量点在同一水平位置。

从预存段各部位压力测量结果来看,除预存段压力测量点测量时为负压,其他三点预存段内部压力均为正压,而预存段压力测量装置与现场斜型表的测量结果一致,可以判定预存段压力测量仪表测量系统没有问题,但是此点测量的数据不能代表预存段的实际压力。因此将问题集中在预存段压力取出导管上。将预存段压力取出点导管拆下发现两个压力导管(一开一备)前端已经烧损70 mm(查图纸核对)且在压力取出导管中间有裂纹。将压力取出导管按图纸设计恢复后,预存段压力在开关炉盖时得以恢复稳定运行,解决了困扰干熄焦生产的难题。由此判定预存段压力取出口处内部导出管损坏是造成压力波动的根本原因。

3 预存段压力波动原因分析

3.1 炉口喷火及系统压力波动

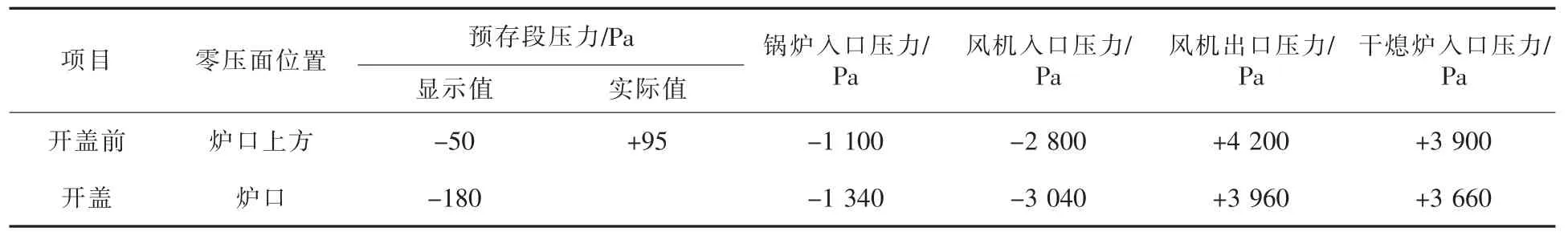

由于预存段压力测点显示-50 Pa时实际压力为正压(见表4所示),造成生产岗位按照错误的预存段压力显示进行调节。在装焦时炉盖打开,预存段内部热气体逸散,出现开炉盖喷火现象,形成预存段压力显示值为-180 Pa~-90 Pa的假象。干熄焦循环气体系统是密闭循环的,其动力源是风机总压头,因此打开炉盖瞬间气体大量外逸,使得干熄炉内零压面下移并造成系统的剧烈波动。由炉口上方下降至炉口(负压区在循环气体系统中由风机后向干熄炉方向移动),使原负压区锅炉入口压力、风机入口压力、风机出口压力降低,系统压力再次达到平衡,开盖前后各点压力变化见表5。

表5 开盖前后各点压力变化

3.2 预存段压力测点显示错误

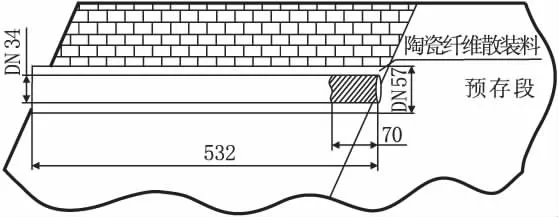

结合预存段压力取出口处内部导出管的破损状况及干熄炉现场实际条件进行分析,压力测量导出装置所测数据不能代表预存段实际压力。预存段压力取出口处内部导出管如图4所示。

图4 预存段压力取出口处内部导出管示意图

预存段压力取出口处内部导出管前端烧损70 mm,并且炉墙与导管之间填充的陶瓷纤维散装料脱落,造成气流在此处夹层短路。而预存段内部在高度上存在压差,气流在预存段密闭空间内部一直处于相对流动状态。由于烧损部位在炉墙内部,形成了一个相对不流动或气流相对流动较小的空间,导出管前端烧损后实际测量的是此空间内部的压力,即测量孔内部流动气流的压差,而不是干熄炉预存段的空间压力。同时,预存段压力取出口处内部导出管未烧损部分的前端变形严重并有大量裂纹,压力取出装置管内外存在的压差也会影响测量的准确度。

3.3 预存段压力测点显示错误对操作的影响

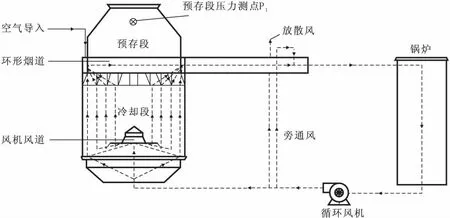

干熄焦气体循环系统流程如图5所示。图中所标示点P1为预存段压力显示,由于此处的取出点损坏造成此点压力显示值比实际压力小145 Pa左右,实际操作时岗位按照此点炉盖打开前显示-50 Pa(炉盖打开后为-180 Pa)进行控制。利用在开盖前增加正压的方式来减小系统的波动,实际上增加了预存段正压,造成开盖期间系统压力波动,极易造成斜道口浮起,使得锅炉入口负压增大,恶化干熄焦生产工况,形成干熄焦生产操作的恶性循环。

4 改进措施和效果

为了解决干熄焦预存段压力波动问题,通过分析影响预存段压力波动的因素,找到了预存段压力取出口处内部导出管破损是预存段压力波动的根本原因。对于损坏的预存段压力导管进行重新制作并更换,更换后预存段压力波动范围由-300~-30 Pa恢复到-100~0 Pa。保证了循环气体系统的稳定,干熄焦生产效率由84.90%提升至97.89%。

图5 干熄焦气体循环系统流程示意图

5 结语

鞍钢3#干熄焦由于预存段压力取出口处内部导出管的损坏导致此点取出的数据控制为-50 Pa时,预存段实际压力为+95 Pa,造成在装焦时炉盖打开,预存段内部正压降低、热气体逸散、开炉盖喷火现象,同时导致预存段压力剧烈波动。通过重新制作、更换预存段压力取出导管,不仅解决了干熄焦预存段压力波动问题,而且干熄焦生产效率由84.90%提升至97.89%,减少了干熄焦的热损失,提高了干熄焦的热效率。