YFB600型抱压式阀门试验机夹爪的改进及应用

刘小齐,张刚刚,陈安德,陈 汉,盛 哲

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

在石油天然气行业,DN300 mm口径以上的球阀、闸阀及蝶阀主要用于各油气输送主管道,起到调节、控制管道介质流量的作用,因而阀门承压能力及密封机构密封性能的好坏,直接影响到管线安全运行。随着油气田大开发,中国石油长庆油田分公司近几年在老油田维护和新建项目等方面对大口径阀门需求量上逐渐增加,特别是DN300~500 mm口径的法兰连接球阀需求量增加较明显[1],每年增幅达到30%,因而阀门使用前质量检验环节很重要。现有的YFB600型抱压式阀门试验机,可满足DN300~600 mm口径阀门的检验,但由于夹爪的结构设计尺寸不能匹配部分型号阀门的夹持空间,致使大部分6.4 MPa和10 MPa大口径阀门在检验过程中无法有效夹持,从而导致无效受控检验,最终影响了阀门使用前质量的有效把控。

1 YFB600型抱压式阀门试验机介绍

YFB600型抱压式阀门试验机是根据GB/T 13927—2008《工业阀门压力试验》、机械行业标准JB/T 9092—1999《阀门的检验和试验》、国家标准GB/T 26480—2011《阀门的检验和试验》和美国石油学会标准API 598(第9版2009.9)的规范要求设计的一款夹爪式抱压阀门试验机,主要测试DN300~600 mm,压力1.6~16 MPa之间法兰连接的阀门,具体技术参数见表1。

表1 阀门试验机主要技术参数

2 存在的问题及原因分析

YFB600型抱压式阀门试验机在阀门检测过程中其动力、控制、液压等系统都满足所检阀门的需求,但夹持问题却影响了设备的应用范围,设备利用率不高,检测效果不佳,其主要存在的问题是无法夹持或改型夹爪变形失效。

2.1 原装夹爪不能有效夹持

YFB600型抱压式阀门试验机出厂时配备的夹爪如图1所示,夹紧部位头部厚度45 mm、根部厚度78 mm。检测时夹爪需伸入球阀法兰与紧固螺栓之间卡紧阀门,为了保障阀门检验的安全性,夹爪卡压部分必须在夹持过程中达到70%以上的部位(70%卡压部位的厚度是69 mm)。由于部分球阀法兰与紧固螺栓之间的距离L3(图2、表2)小于安全夹持夹爪卡压部位厚度,导致不能有效夹持完成上机检验,只能实行脱机检验,检验风险系数提高,受控难度较大[2]。从表2来看,主要集中在口径DN300~500 mm、5.0 MPa以上压力等级的法兰连接球阀,这部分球阀在实际应用中需求量大,不能上机检验对检验效率和检验质量都有很大的影响。

图1 原夹爪结构图

图2 法兰连接球阀结构图

2.2 改型夹爪受力变形

为了能有效夹持阀门,实现DN300~500 mm、5.0 MPa以上压力等级的法兰连接球阀的上机检测,对夹爪卡压部分进行了变薄改型(图3)。改型后的夹爪有效解决了阀门在检验夹持过程中的空间需求,但强度降低。按照阀门试验机夹紧油缸压力检验DN350 mm、6.4 MPa阀门时,油缸夹紧力达到10.5MPa,夹爪卡压部分出现了弯曲变形(图4),导致在阀门检验夹持过程中不能形成面面夹紧。夹紧力不平衡,经常出现阀门试验机盲板密封圈不能完全密封,压力溶液喷漏现象,使检验结果无效,甚至还有过载崩裂的安全风险,不符合安全检验工作要求。

表2 部分球阀端部与法兰之间的距离L 3统计

图3 改型后夹爪结构图

图4 夹爪变形实物图

2.3 改型夹爪失效原因分析

改型夹爪受力变形是因为强度不够,那么在原装基础上变薄的夹爪强度降低了多少?为了便于分析,此处采用比较法,即用原装夹爪的危险截面应力与改装夹爪危险截面的应力作比较,首先按照实际尺寸1:1做出实物造型。夹紧部位通过分析计算,危险截面在变截面处,变截面受到的最大拉应力在位置1处、最大压应力在位置2处(图5),只要最大拉应力符合要求夹爪就能满足需要,因此这里只对原装和改型夹爪危险截面的拉应力作比较分析[3]。对原装夹爪的三维造型进行测算,集中载荷到危险截面的距离等效为82 mm、危险截面长124.3 mm、高75 mm,按公式计算:

式中:M拉为危险截面的受力力矩,N·mm;F为危险截面的受力,N;Wz为受力面积,mm;σ原为拉应力,MPa。

图5 原夹爪受力图

改型后夹爪的危险截面在图6的1~2处,最大拉应力在位置1处,经测算危险截面长111.8 mm,高33mm。假设受到同样的载荷力F,则改型抓夹危险截面的最大拉应力为:

式中:M拉改为改型后夹爪的危险截面的受力力矩,N·mm;WZ改为改型后受力面积,mm2;σ改为改型后拉应力,MPa。

图6 改进夹爪受力图

将改型后变截面受到的最大拉应力与原装比较,见公式(7):

从计算结果来看,改型后的夹爪、变截面面积变小,受到的最大拉应力是原配的4.76倍。因材质是同样的45#钢,则改形后夹爪只能承受原夹爪21%左右的载荷。根据实际情况只能对其夹爪限制使用,降低了该阀门试验机的检验范围。

3 改进措施

根据阀门试验机夹爪在检验夹持过程中存在的问题[4],从结构和材质两方面入手,解决夹爪厚度及强度问题,达到缩减夹持空间的目的。

3.1 结构改进

通过增加变截面面积,圆角过渡的结构改进(图7),达到减少应力集中的目的。由于夹爪卡压部分尺寸所限,这种方式改善夹爪的强度极其有限,只能微量改善,不能彻底解决强度问题。

图7 结构改进夹爪结构图

3.2 材质改进

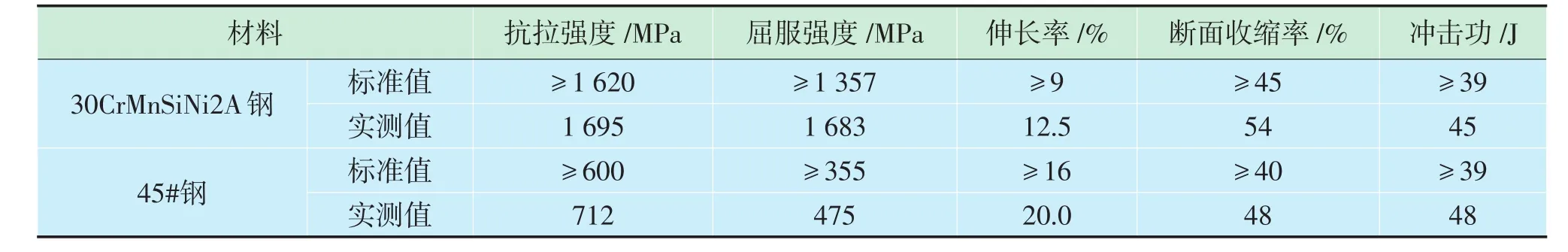

要从根本上解决问题还得选用合适材料替代45#钢,通过查阅材料手册,从强度、加工等综合因素考虑,最终选定30CrMnSiNi2A高强度钢,这种材料力学性能远优越于45#钢(表3),市场供应充足,改进成本不高。30CrMnSiNi2A是一种综合性能良好使用广泛的低合金高强度钢[5],是在30CrMnSiA高强度钢内添加1.4%~1.8%Ni含量,大大提高了钢的塑性及强韧性,经热处理后可获得高的强度、好的塑性和韧性、良好的抗疲劳性能和断裂韧度、低的疲劳裂纹扩展速率,其屈服强度随着应变率的增加而增大,变化范围约为1 655~1 908 MPa。

从表3明显可以看出,30CrMnSiNi2A高强度钢抗拉强度是45#钢的2.4倍,屈服强度是45#钢的3.5倍,因此在改善阀门试验机夹爪厚度、提高使用安全系数方面有较好的效果。通过强度计算,改用30CrMnSiNi2A高强度钢变薄的夹爪能够满足原装夹爪91%的强度要求。因为在具体检验中,需高强度检验的阀门数量不足总检验量的5%,用30CrMn-SiNi2A高强度钢替代45#钢制作薄型夹爪,可满足夹持力在0~26.5 MPa之间夹紧力的阀门。

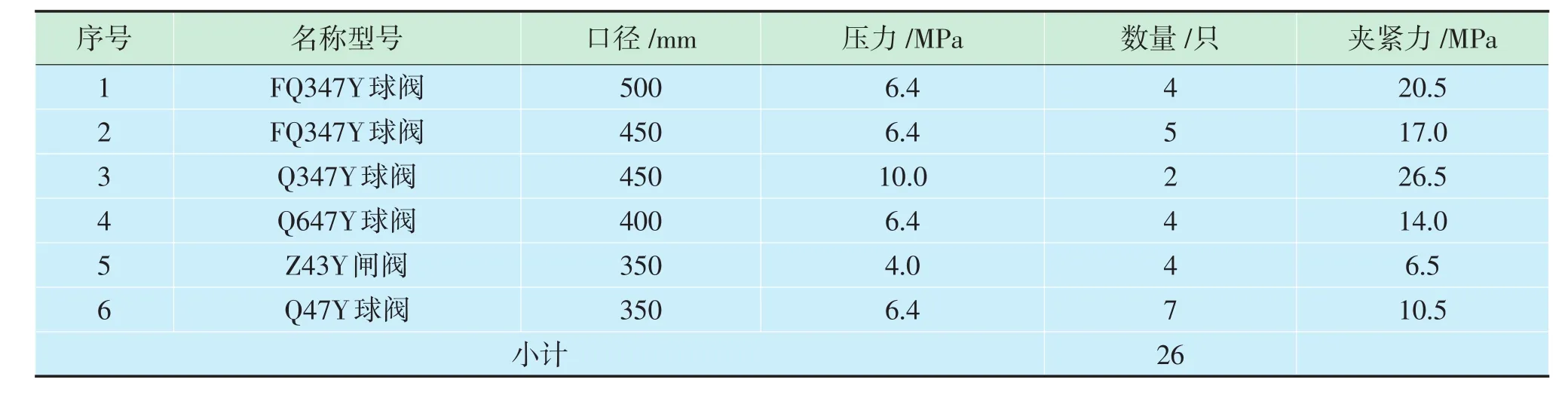

4 使用效果

改进后的夹爪已使用4个月,共检验DN300~500 mm阀门26只,最高检验夹紧压力达到26.5 MPa(表4),夹爪外观完好、无变形,同时具有可观的经济效益和安全效益。

表3 30Cr MnSiNi2A钢和45#钢力学性能比较表

表4 改进后夹爪检验阀门统计表

4.1 经济效益

用30CrMnSiNi2A高强度钢加工8只改型夹爪,虽然一次投入成本相对较大,但是长远经济效益较好。由于原夹爪厚度和变薄夹爪强度问题,导致该试验机可检阀门率不足40%,利用率较低,然而用30CrMnSiNi2A材质加工的夹爪把该试验机阀门可检率提高到91%,大大提高了利用率。改进夹爪在该机型上的使用基本避免了购置新机型满足检验部分DN300~600 mm阀门的试验机费用,可直接节约费用大约60万元。

4.2 安全效益

虽然原夹爪在强度和工艺上满足阀门检验的要求,但同是45#钢材质变薄夹爪不能满足。变薄夹爪在使用中会产生变型,导致夹持过程夹爪和阀门法兰接触形成线接触,不能有效形成面夹持,进而夹持力不能均匀传递到检验密封板上,导致检验用密封O型圈经常会在高压水的作用下变形崩裂,喷射出高压水柱,易给检验人员造成人身伤害。然而,30CrMnSiNi2A材质加工的改进夹爪有效避免了以上安全隐患。

4.3 综合效益

由于夹持有效空间的限制,部分大口径阀门不能使用原夹爪形成有效夹持,只能选择脱机检验,检验结果人为因素干扰较大,同时脱机检验劳动强度较大。如选择驻场外检不但受控难度较大,也会产生大量额外的出差费用。使用30CrMnSiNi2A高强度钢加工的改进夹爪不但降低脱机检验的频次,也提高了检验质量的可控性。

5 结论

30CrMnSiNi2A高强度钢加工的改进夹爪有效缩减了夹持空间,使DN300~600 mm大口径阀门在YFB600型阀门试验机上可检率从40%提高到91%,基本避免了购置新机型满足检验的需求,减少投资成本,也降低了高压水柱伤害风险,同时也降低了驻厂检验的频次,因而改进夹爪在抱压夹持阀门试验机上有一定的推广价值。