浅析机采系统节能产品效果评价常见问题及对策

王海军,雷 钧,周学军,周 杰,于 博,王军民

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

机采系统是油田最重要的生产系统,也是最主要的耗能系统,年能耗量约占油田总能耗的60%以上。为了不断提高机采系统效率、降低能耗,每年要投入大量的节能产品进行节能改造。因此,为保证节能产品的有效投入,客观公正地评价各类节能产品的节能效果就显得尤为关键。

1 机采系统节能产品简介

机采系统节能产品根据应用对象不同主要分为节能抽油机、节能电机、节能控制装置等[1]。

1.1 节能抽油机

1)数字化抽油机。数字化抽油机是集成了油井数据采集模块,将油井数据采集处理后,远传到上位机,并接收上位机指令,对抽油机进行控制,以实现抽油机电参、功图数据等相关参数的自动采集和远程控制操作,能自动判定并调整冲次和平衡。

2)立式抽油机。立式抽油机采用塔架立式结构,舍弃四连杆机构,缩短动力传动路线,实现长冲程、大负载,采用平衡块砝码式配重,实现精确平衡,提高系统效率。

1.2 节能电机

1)多功率节能电机。抽油机启动时控制器自动将电机接入大功率,启动后负载变轻、电流下降,控制器将电机接入小功率运行。反之当抽油机负载变重、电机电流上升,控制器则将电机接入到大功率运行,有效地提高了电机负载率。

2)稀土永磁电机。采用稀土永久磁铁代替励磁绕组激磁,没有转差损耗,定子电流减小,功率因数高。电机的负载变化和电网电压波动时,不存在速动波动,没有机械转换过程中的损耗,提高了低负载区的电机运行效率。适用于电机功率因数低的抽油机。

3)开关磁阻电机。利用磁阻最小原理,拉动转子旋转运动是由定、转子间气隙磁阻的变化产生的结果,类似于磁铁吸引铁质物质。具有启动扭矩大、电流小,适合于带载启动工况。高效区间宽,负载率为20%~100%时,电机运行效率均能保持在80%以上。电机本身效率高,空载损耗小,运行功率因数高。

1.3 节能控制装置

1)井组无功补偿装置。通过在变压器低压侧安装井组无功功率补偿装置,可有效提高变压器运行效率,提高功率因素,改变电机运行的低电压、大电流高损耗状态。可解决抽油机运行过程中负荷变化导致变压器功率因数很低,变压器、线路损耗过大的问题。

2)油井智能间开装置。智能间开装置通过检测电机运行功率间接判断油井供液能力,实现油井智能启停控制,保证抽油设备工作在最佳状态。在不影响油井日产液的情况下,减少了现场操作的工作量,降低了三抽设备的机械磨损,实现节能降耗。

3)井组集中控制节能装置。该装置是以油井生产参数为基础,集成应用了共直流母线、无级变频调参、软启动、动态功率因数补偿、动态调功,实现对油井生产参数的优化调整,达到集中控制、综合节能的目的。

2 机采系统节能产品效果评价方法

2.1 机采系统节能产品效果评价原则

机采系统节能产品是指符合有关的质量、安全和环境标准要求,在机采系统应用时与同类产品或完成相同功能的产品相比,能效或节能率指标达到相关规定,增加的投资具有合理回收期的产品[2]。

效果评价要符合3个方面的内容:一是对产品质量、安全和环境保护性能有较大影响的指标应符合相关标准要求;二是在使用中,与同类产品或完成相同功能的产品相比,能效指标(技术指标)达到相关能效标准的规定(节能评价值);三是具有合理的用户增加投资回收期(经济指标)。

2.2 机采系统节能产品效果评价方法

目前机采系统节能产品的效果评价通常用节能量和节能率指标表征节能产品节能效果。根据SY/T 6422—2016《石油企业用节能产品节能效果测定》的要求,按工况的不同分为未改变工况下的测试计算和改变工况下的测试,并用节能率评价节能效果。工况区分见表1。

表1 机采系统节能产品节能效果测定工况区分表

2.2.1 未改变工况节能效果计算

未改变工况下机采系统节能产品节能率计算方法如下:

式中:ξjy为有功功率节能率,%;Wj1为应用节能产品前吨液提升百米扬程有功功率耗电量,kW·h/(102m·t);Wj2为应用节能产品后吨液提升百米扬程有功功率耗电量,kW·h/(102m·t)。

2.2.2 改变工况节能效果计算

对于改变运行工况的机采系统节能产品,以相同生产周期的产液单耗计算节能效果,其节能率计算方法如下:

式中:ξjg为节能率,%;Bjg1为应用节能产品前机械采油系统的产液单耗,kW·h/t;Bjg2为应用节能产品后机械采油系统的产液单耗,kW·h/t。

3 效果评价常见问题

3.1 缺少关键性能评价

节能产品效果评价存在不平衡现象,主要表现在重节能量评测,轻质量、功能、安全和环境方面的产品关键性能的测试评价,节能产品的评价缺乏适用性。

3.2 效果评价指标不健全

SY/T 6422—2016标准中给出的节能率计算方法尽管能够直观表述机采系统节能产品的节能效果,但无法准确计量节能产品带来的节能量数值,缺少详细的机采系统节能产品节能量计算公式,即效果评价要求中关于经济指标的要求测算,无法满足节能技改项目关于节能产品节能量的测算考核要求。

3.3 能耗基准值引用错误

1)用耗电量代替了用电单耗,混淆了节能产品关于同等能力的表述,没有考虑油井产液量、动液面等重要生产参数,导致节能效果偏离实际值。

2)混淆了改变工况及未改变工况情况下效果评价能耗值的引用。改变工况下的产液单耗和未改变工况下百米有功耗电量单耗应用混乱。

3.4 无标准测试装置

目前,机采系统节能产品效果评价在生产现场完成,易受机采系统复杂的现场环境和多变的工况影响,测试参数波动较大,工况复现性差,效果评价存在一定的局限性。

4 解决对策

4.1 缺少关键性能评价的对策

节能产品的前提是其在同等功能的产品中具有安全可靠、清洁环保、质量优良的特性,符合国家相关的产品质量标准,功能等同或优于现有产品。因此,实施机采系统节能产品的效果评价首先要对应用的节能产品进行安全、环保的定性或定量评价,核对该产品是否在国家明令淘汰的产品目录系列,测试产品的功能是否满足使用要求,进而开展节能产品节能效果的测定与评价。

4.2 效果评价指标不健全的对策

节能率和节能量是节能效果的不同表达方式,节能率是节能效果的占比表述,侧重于应用节能产品后的能源消耗降低率;节能量是节能效果的总量表达,侧重于应用节能产品后的能源消耗降低量。二者具有相互关联性。

科学合理地进行机采系统节能产品效果评价应完善机采系统节能产品效果评价指标,特别是完善机采系统节能产品节能量计算方法。

节能量是在满足同等需要或达到相同目的的条件下,能源消费减少的数量[3]。结合机采系统节能率的标准公式和机采系统运行特点,机采系统节能产品节能量计算方法有两种。

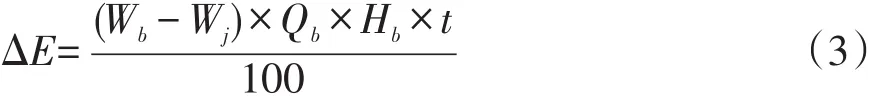

4.2.1 未改变工况的节能量计算方法

式中:Wb为应用节能产品后吨液提升百米扬程有功功率耗电量,kW·h/(102m·t);Wj为应用节能产品前吨液提升百米扬程有功功率耗电量,kW·h/(102m·t);Qb为应用节能产品后产液量,t/d;Hb为应用节能产品后扬程,m;t为节能产品运行时间,d。其中:

式中:P为应用节能产品前(后)平均有功功率,kW·h;t1为日运行时间,h。

4.2.2 改变工况的节能量计算方法

式中:Wb为应用节能产品后产液单耗,kW·h/t;Wj为应用节能产品前产液单耗,kW·h/t;Qb为应用节能产品后产液量,t/d;t为节能产品运行时间,d。

P为应用节能产品前(后)平均有功功率,kW·h;t1为日运行时间,h。

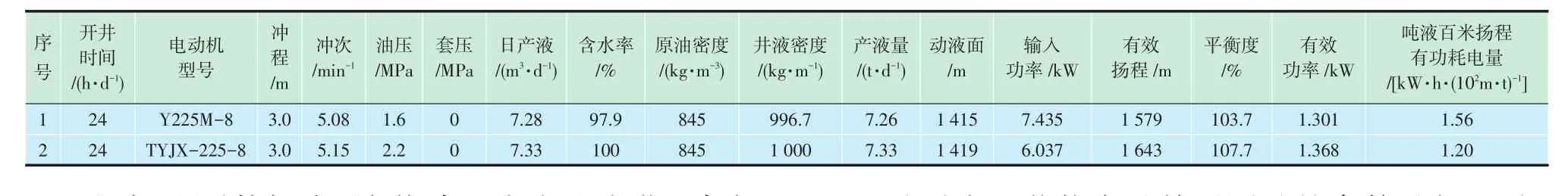

如在监测一机械采油井安166-30井时,该井将安装的Y225M-8型更换为TYJX-225-8型永磁同步电机,需计算更换节能电机后的日节能量和年节能量,监测数据见表2。

表2 安166-30井安装节能产品前后监测数据表

根据监测数据表,该井冲程未发生变化,冲次的变化量为0.07 min-1,产液量变化率为0.96%,动液面变化率为0.28%,平衡度变化率为3.86%。因此,按照机采系统节能产品节能效果测定工况区分要求,该井的节能量按照未改变工况方法计算。

即该井更换永磁同步电机后日节能量为43.35kW·h;若年运行时间为360天,则年节能量为1.56×104kW·h。

4.3 能耗基准值引用错误的对策

1)认真区分总量与单耗的关系,明确节能量计算必须要使用单耗作为基准的思路。节能量计算是单耗的变化量与节能产品应用后生产能力的合成,而非耗电量的简单加减,需坚决摒除耗电量代替“产液单耗”或“吨液提升百米扬程有功功率耗电量”的观念,以免造成节能量偏离。

2)对应用节能产品前后测试的参数进行比对,根据SY/T 6422—2016规定界定工况是否改变,进而选择“产液单耗”或“吨液提升百米扬程有功功率耗电量”作为适合的能耗计算基准。

4.4 无标准测试装置的对策

尽快建立抽油机质量与能效检测标准装置[4],完善各类油藏下的不同抽油机、电机及匹配的示功图、动液面、产液量等生产参数的大数据录入维护,满足不同机采系统节能产品在标准装置进行静态性能测试和动态匹配性比较测试,进一步完善机采系统节能产品效果评价手段[5]。

5 结论

1)机采系统节能产品类型多、原理复杂、节能特点各异,应根据其实际应用特点综合考虑安全、环保、质量因素,确定合理的节能效果评价方法。

2)补充完善未改变工况及改变工况下的节能量计算公式,可准确计算各类机采系统节能产品的节能量。

3)根据未改变工况及改变工况的机采系统,正确选用“产液单耗”和“吨液提升百米扬程有功功率耗电量”作为节能量计算的基准单耗,确保节能量计算的严谨。

4)建立并使用抽油机质量与能效检测标准装置,可有效弥补不同机采系统节能产品的静态性能测试和动态匹配性比较测试,健全机采系统节能产品的全效果评价。