管式加热炉的优化与维护

苗壮

【摘 要】管式加热炉是石油化工行业中十分常用的加热设备,如何维护使用好管式加热炉是每一个石油化工企业生产管理的一项关键问题。因为加热炉是直接关系到装置生产稳定的设备。并且一个企业的能耗能否控制好与加热炉的合理优化节能有直接关系。本文针对管式加热炉的结构、维护与优化进行介绍,希望能够在管式加热炉的管理和使用方面提供帮助。

【关键词】管式加热炉;结构;优化;维护

一、管式加热炉的组成部分及介绍

管式加热炉一般由辐射室、对流室、余热回收系统、燃烧器和通风系统等五部分组成,如下图所示。其结构通常包括:钢结构、炉管、炉墙(内衬)、燃烧器、孔类配件等。下面针对各个部件进行逐一介绍:

1、基本结构、炉膛与部件

炉膛与炉墙(炉衬)

炉膛即是加热炉对炉管内介质加热的地方。其主要由炉墙、炉顶和炉底组成。这三个地方又被叫做炉衬,只有保证炉衬完的好,才能够保证加热炉的平稳运行。炉衬要具备在高温的情况下抗烟气腐蚀的能力,同时还要有良好的保温和密闭性。

管式炉的炉墙结构由三部分构成,它们分别是耐火砖结构、耐火混凝土结构和耐火纤维结构。其中耐火砖结构又分为砌砖炉墙、挂砖炉墙和拉砖炉墙。拉砖炉墙是目前应用比较广泛的炉墙,尤其是温度较高的管式加热炉,如裂解炉和转化炉。

2、辐射室

管式加热炉的热量传导主要在辐射室内进行。整个加热炉的热负荷有七成以上在辐射室内。位于辐射室内的炉管通常也被称为辐射管。辐射室是加热炉中直接与火焰相接触的地方,所以,对其使用的材料的耐高温,耐腐蚀和稳定性有很高的要求。

3、对流室

对流室通常位于辐射室的上方,也被设计放置于地面的形式。在对流室内均匀的布置着加热炉管,这些炉管通过吸收辐射室内的烟气热量来对炉管内的介质进行加热。为提高这些炉管的加热效果,通常采用接触面积大的顶头炉管或翅片炉管。对流室内的炉管所吸收的热负荷约为总炉热效率的二到三成。

二、管式加热炉的技术指标

管式加热炉的技术指标主要包括:热负荷、炉膛体积热强度、辐射表面热强度、对流表面热强度、热效率、火墙温度。

1、热负荷

每一台管式加热炉在单位时间内管内介质吸收的热量称为有效热负荷,简称热负荷。管内介质所吸收的热量用于升温、汽化或化学反应。热负荷的理论值,可根据介质在管内的工艺过程(加热、化学反应)来计算。加热炉的设计热负荷(Q)通常取计算热负荷(Q)的1.15-1.2倍。热负荷的大小表示炉子生产能力的大小。

2、炉膛体积热强度

炉膛单位体积在单位时间内燃料燃烧的放热量,称为炉膛体积热强度。即

式中gv-炉膛体积热强度,KW/m3;B-燃料用量,kg/h;Q1-燃料低热值,kJ/kg燃料;V-炉膛(辐射室)体积,m3;gv值越大炉膛温度越高,不利于长周期安全运行,因此炉膛体积热强度不允许过大,一般控制在1.16×102kW/m3以下。

3、辐射表面热强度

辐射炉管单位表面积(一般按炉管外径计算表面积)、单位时间内所传递的热量称为炉管的辐射表面热强度gR,也称为辐射热通量或热流率。gR表示辐射室炉管传热强度的大小。应注意gR一般指辐射室所有炉管的平均值。由于辐射室内各部位受热不一致,不同的炉管以及同一根炉管的不同部位,实际局部热强度相差很大。gR值越大,完成一定加热任务所需的辐射炉管就越少,辐射室体积越紧凑,投资也可降低,所以要尽可能提高炉管表面热强度。

4、对流表面热强度

对流炉管单位面积在单位时间内所传递的热量称为对流表面热强度。目前,加热炉对流室多以钉头管或翅片管代替过去的光管,以强化传热。钉头管或翅片管的热强度一般为光管的两倍以上。

三、管式加热炉的节能途径和措施

管式加热炉所使用的燃料占石化炼油企业日常生产中的60%-80%。更好的优化加热炉是公司节能减排的主要突破点。常用的节能途径及措施有有很多种,下面针对常见的7种节能方法做以介绍。

1.优化装置的换热系统

要减少加热炉的能耗,首先要考虑的就是通过改变流程的方式来减小炉子本身的热负荷。这一切要建立在保证装置正常生产基础上进行。主要方法是通过合理的安排来增加炉子进料温度。当介质温度增加后就可以适当减少加热炉燃料的使用。这样一来,也就达到了节能的目的。

2.降低排烟温度

降低排烟温度的最主要方法是通过安装各种用各种空气预热器来预热空气。

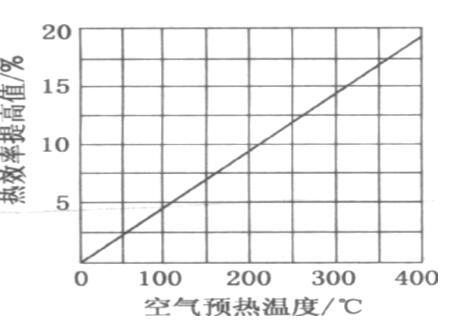

空气预热器一般都是自己的一套体系,因为他通过回收烟气的热量来预热空气,所以改造和应用的可行性较高。在不改变加热炉本来的运行情况的前提下,下图为热效率和空气预热温度之间的关系。从中不难看出当空气温度提高热效率也在随之升高。

随着空气温度的提高,燃烧产物中的NOX增加,如果没有适当的措施来降低NOX,则对环保是不利的。但受燃烧器的构成形式和材质的限制,过高的空气温度会导致燃烧系统的损坏和变形,从而影响加热炉的正常使用,所以要依据燃烧器和燃油油喷嘴等设备材质的特性合理的提高进气温度。

3.用烟气余热锅炉发生蒸气

利用烟气来加热的余热锅炉系统是一种可以很好的回收烟气内余热增加炉子效率的手段。例如我厂重整车间利用。

4、去灰除垢保证高的炉热效率

加热炉内燃料燃烧不充分所产生的杂质所形成的烟雾灰尘均会附着在对流室炉管和余热回收系统(如热管)的外表面,随着这些尘垢的累积变厚,会大大的影响炉管的热传导效果,增加炉管的热阻。造成受热面积灰结垢的主要因素有:燃料品质变重,含硫增高;吹灰器的选型与使用不当,受热面表面生成尘垢;炉负荷变化导致的燃烧质量波动性大。为保证加热炉长期在高效率下运行,采取的主要措施有:在线投用清灰剂、用吹灰器定期清除积灰、干冰清洗与化学清洗。

四、加热炉的日常检查和维护要点

1、炉管和管支架配件的检查:a炉管全体或局部有无发生颜色变化,炉管支架配件有无发生颜色变化。b火焰有无直接与炉管或管支架配件接触。c炉管和管支架配件有无发生弯曲和变形。d炉管有无从管支架配件上开始松落或己松落。

2、燃燒器的检查:a火焰的形状、宽度、长度、有无变化。b长明灯是否完好。

3、炉壁(耐火材料)的检查:耐火材料损坏时不仅绝热性能变差,而且由于外壳的温度上升,强度降低,会导致大的事故。检查的主要内容包括a炉内的耐火材材料(炉的侧壁、炉底等)中,有无烧得特别红的。b炉内的耐火材中,有无裂纹、脱落、向前凸出(局部因热膨胀而胀起凸出)。

4、燃料气系统的检查:a要检查燃料气的原来压力和燃烧器供给压力,检查燃料气调节阀的开度,并通过增减燃烧器的台数,调节适当压力。b燃料气管路有无漏泄。c燃料气管路的水蒸气加热管有无通入蒸汽。d燃料气、排泄液分离器中有无积存排泄液。

5、通风装置的检查:a检查炉内压力,如果压力为正,应及时检查通风系统的运行状态。b检查过剩空气系数是否在允许范围内。

6、加热炉仪表检查:a炉膛温度测量仪表显示是否正常。b烟道气温测量仪表显示是否正常。c油、气温度测量仪表显示是否正常。d加热炉氧含量测量仪表显示是否正常等。

五、结束语

本文主要针对管式加热炉的结构组成及工作原理并结合实际生产经验,简要介绍了加热炉优化操作的几种方法及日常维护的重点内容。希望通过本文介绍能够在加热炉日常管理及优化操作方面给予大家一定帮助。