神木粉煤粒度对型煤型焦工业分析的影响

陈 娟 李 健 张智芳 郝华睿 亢玉红 刘 皓

(1.榆林学院化学与化工学院,陕西省榆林市,719000;2.陕西省低变质煤洁净利用重点实验室,陕西省榆林市,719000)

神府煤田是世界七大煤田之一,资源储量丰富,变质程度低,煤质具有“三低一高”的优点,煤炭产业是该地区的支柱性产业,而现代机械化采煤技术及运输方式造成粉煤率高达70%以上,因此粉煤成型、炭化型焦是低变质粉煤分质转化利用的重要途径。工业分析是确定煤及煤炭产品组成最基本的方法,包括水分、灰分、挥发分和固定碳。灰分可近似代表组分中的矿物质,挥发分和固定碳代表组分中的有机质。

本文通过比对研究型煤型焦工业分析数据,深入了解其基本特性,为初步判定加工利用途径提供理论依据。

1 试验

1.1 试验原料及预处理

试验煤样选用陕西省榆林市神木县石窑店煤矿煤(以下称神木煤),经破碎、筛分后分为6个粒级,分别是3~1.5mm、1.5~1 mm、1~0.425 mm、0.425~0.1 mm、0.1~0.074 mm和<0.074 mm,山西肥煤以及山西4#主焦均破碎至3 mm以下储于广口瓶,供试验使用。玉米秸秆取自榆林市周边农村,经自然干燥后三级破碎混合均匀,另配置浓度分别为1.5%、2.0%和2.5%的 NaOH溶液备用,煤样与玉米秸秆工业分析数据见表1。

1.2 粘结剂、型煤和型焦制备

将山西肥煤、4#主焦煤与不同粒级的神木煤按2∶2∶5的比例充分混合,加入10% 的玉米秸秆粘结剂混捏均匀后置于成型模具内,在20 MPa的压力下压实成型,得到规格为ø50 mm×50 mm的圆柱形型煤,并在105℃下烘干至恒重。所得型煤置于马弗炉中密封,以5℃/min升温至900℃恒温3 h,冷却至室温,即得型焦。

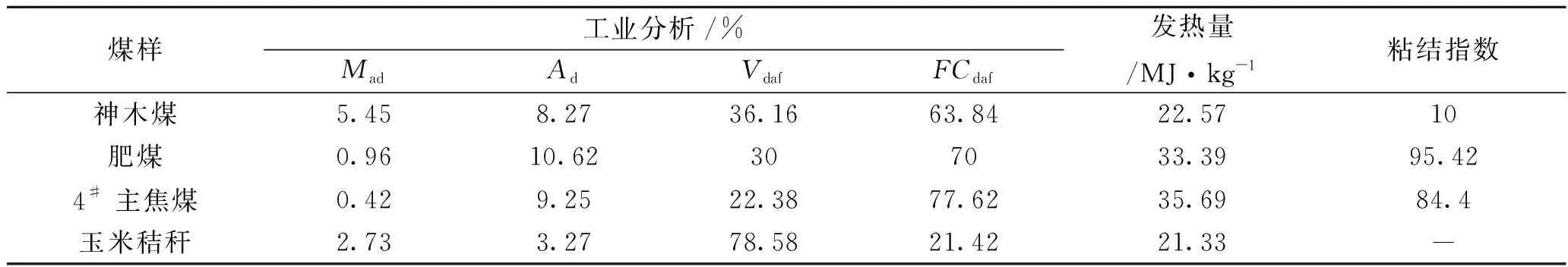

表1 煤样与玉米秸秆工业分析数据

1.3 型煤型焦工业分析

型煤型焦工业分析参照《煤的工业分析方法》(GB/T212-2001)进行测定,通氮干燥法测得空气干燥基样品水分Mad;缓慢灰化法测空气干燥基样品灰分Aad,并换算为干燥基样品灰分Ad;高温快速热解法测空气干燥基样品挥发分Vad,并换算为干燥无灰基挥发分Vdaf;通过以上测定最后计算出干燥无灰基固定碳含量FCdaf。

2 结果与讨论

2.1 水分分析

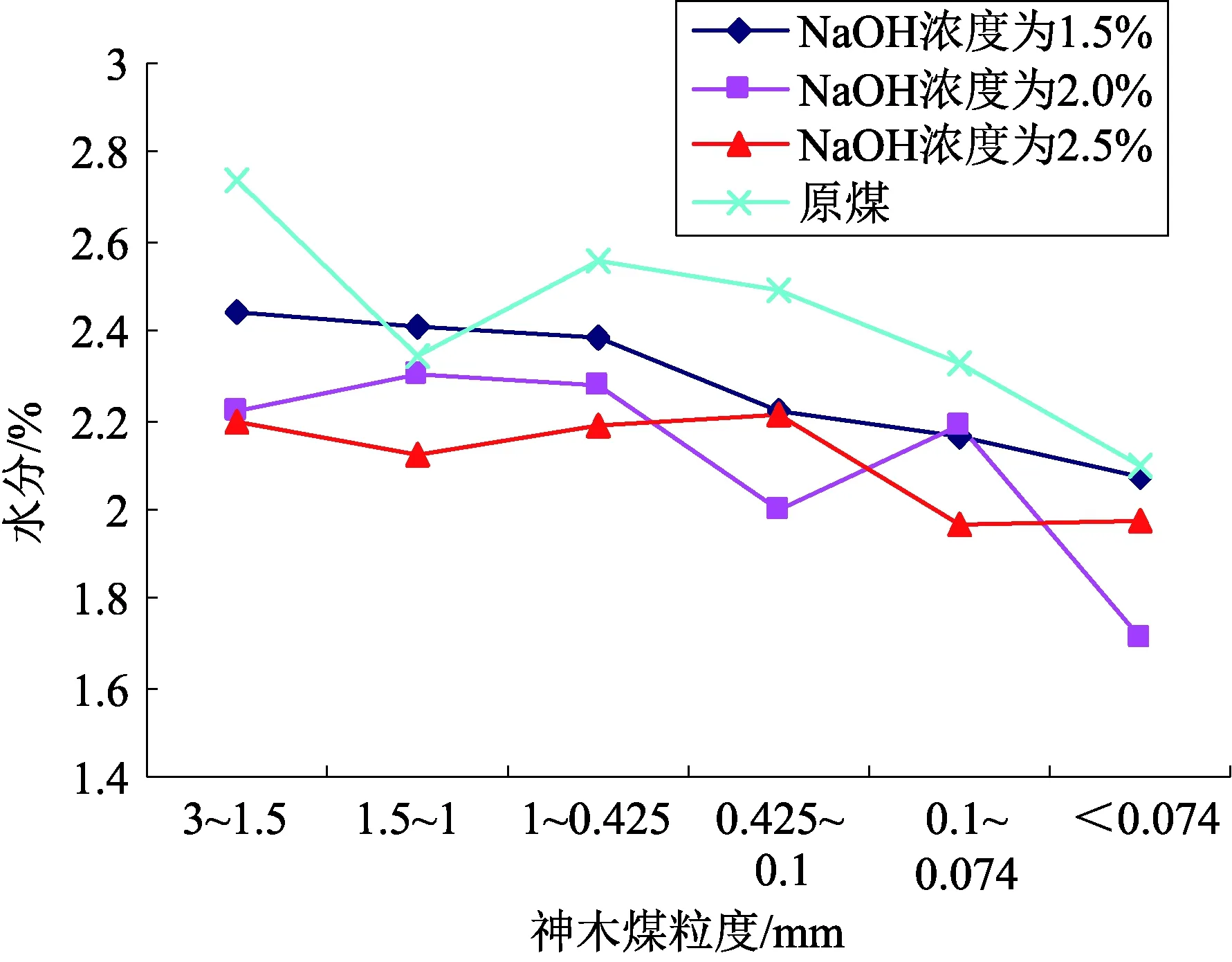

由3种不同浓度NaOH改性的玉米秸秆粘结剂所得型煤及原煤水分分析如图1所示。

由图1可以看出,原煤及型煤水分含量均不高,原煤水分大约在2.4%~2.8%之间,型煤在1.6%~2.4%之间,且均随粉煤粒度减小整体呈微弱下降的趋势。由于煤粒表面水膜表面张力的作用,在一定成型压力下粒度越小,煤粒间空隙更容易互相填满,堆密度增大,空隙中所能容纳的水分量减少。粒度减小造成型煤中水分降低,煤粒间摩擦力较大,成型过程中煤粒彼此不易滑动,粘结剂分子结构中的活性官能团与煤中的金属离子及氧化物等不能形成稳定的络合物,型煤的内部结构松散,强度较低,与作者以往的研究结论即型煤抗压强度随粉煤粒度减小整体呈下降趋势可以相互印证。浓度为1.5%的NaOH改性玉米秸秆粘结剂中的水分含量,与其它2种粘结剂水分含量相比较高,该粘结剂进入型煤造成初始水分含量高,在相同干燥温度和干燥时间下,最终水分微弱偏高。

图1 型煤及原煤水分分析

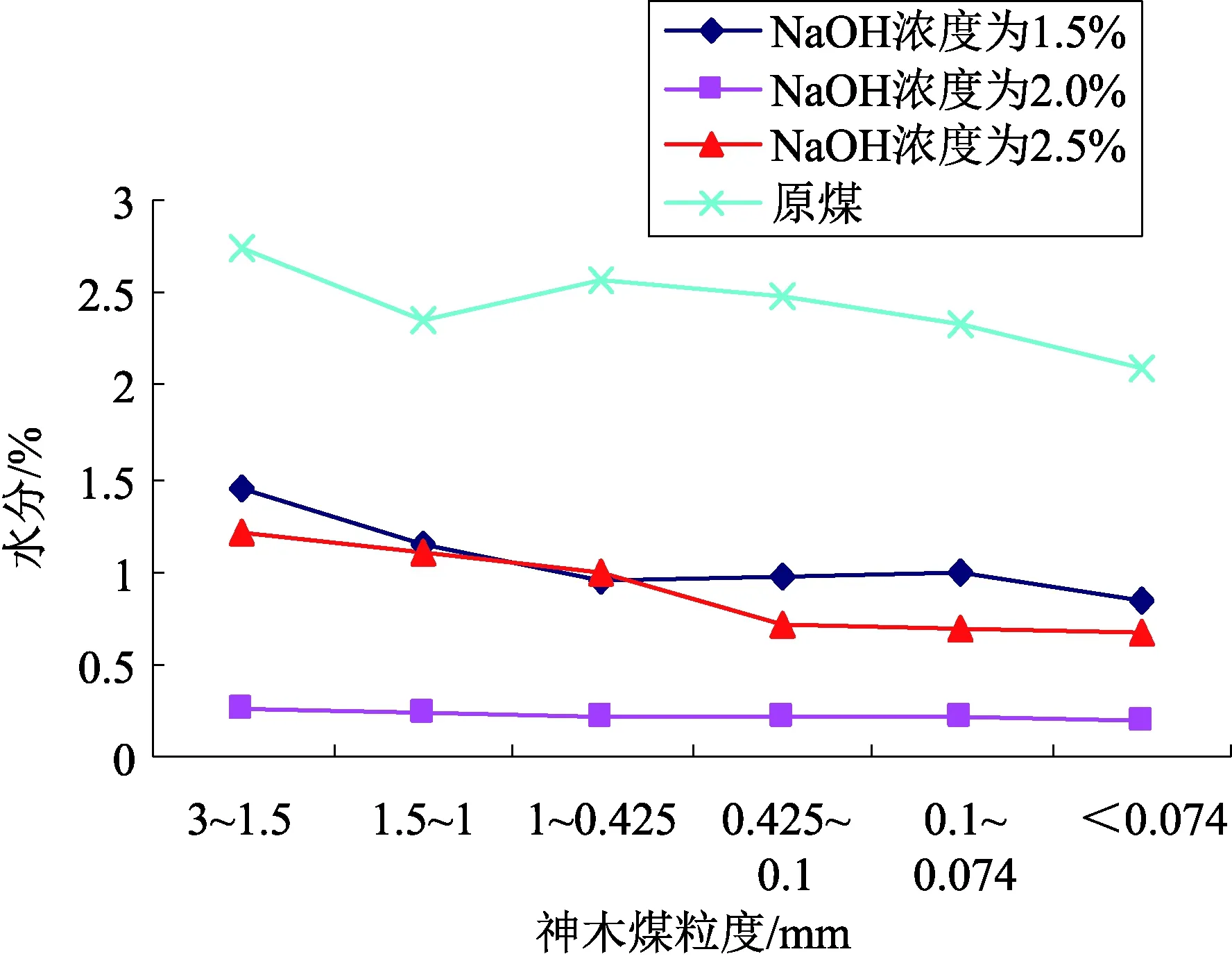

含水量低的型煤在型焦过程中,水分蒸发消耗能量小,降低了焦炉能耗,且缩短结焦时间,提高了焦炉的生产能力。由3种不同浓度NaOH改性的玉米秸秆粘结剂所得型焦及原煤水分分析如图2所示。

图2 型焦及原煤水分分析

由图2可以看出,3种粘结剂所得型焦水分含量(<1.6%)均较低,远低于原煤和型煤。型煤与型焦相比,型煤分子结构中含有的大量侧链和官能团易于与水分子以氢键形式结合,型煤经解聚、分解和缩聚反应,侧链和官能团等小分子挥发逸出,芳香核增大,结构排列有序化、石墨化,体积收缩,密度增大,所以造成了型焦水分含量降低。另型煤经高温热解失去了外在水分、内在水分、结晶水和热解水,也使得型焦水分偏低。型焦水分随粉煤粒度减小有所降低,通过型焦SEM照片发现,细颗粒粉煤所得型焦的致密度相比粗颗粒更高,孔隙相对少,因此水分含量偏低。

浓度分别为1.5%和2.5% 的NaOH改性玉米秸秆粘结剂所得型焦水分含量,与浓度为2.0%的 NaOH改性玉米秸秆粘结剂的水分含量相比较高。对比分析3种粘结剂可知,当NaOH浓度为2.0%时,玉米秸秆的空间结构疏松,空隙变大,起粘结作用的木质素、纤维素溶出量最大,通过不断搅拌使其进一步交联缠绕形成复杂空间网络结构,网囿大量粉煤,经高温热解所得型焦结构排列有序、致密,空隙少且水分含量低。

2.2 灰分分析

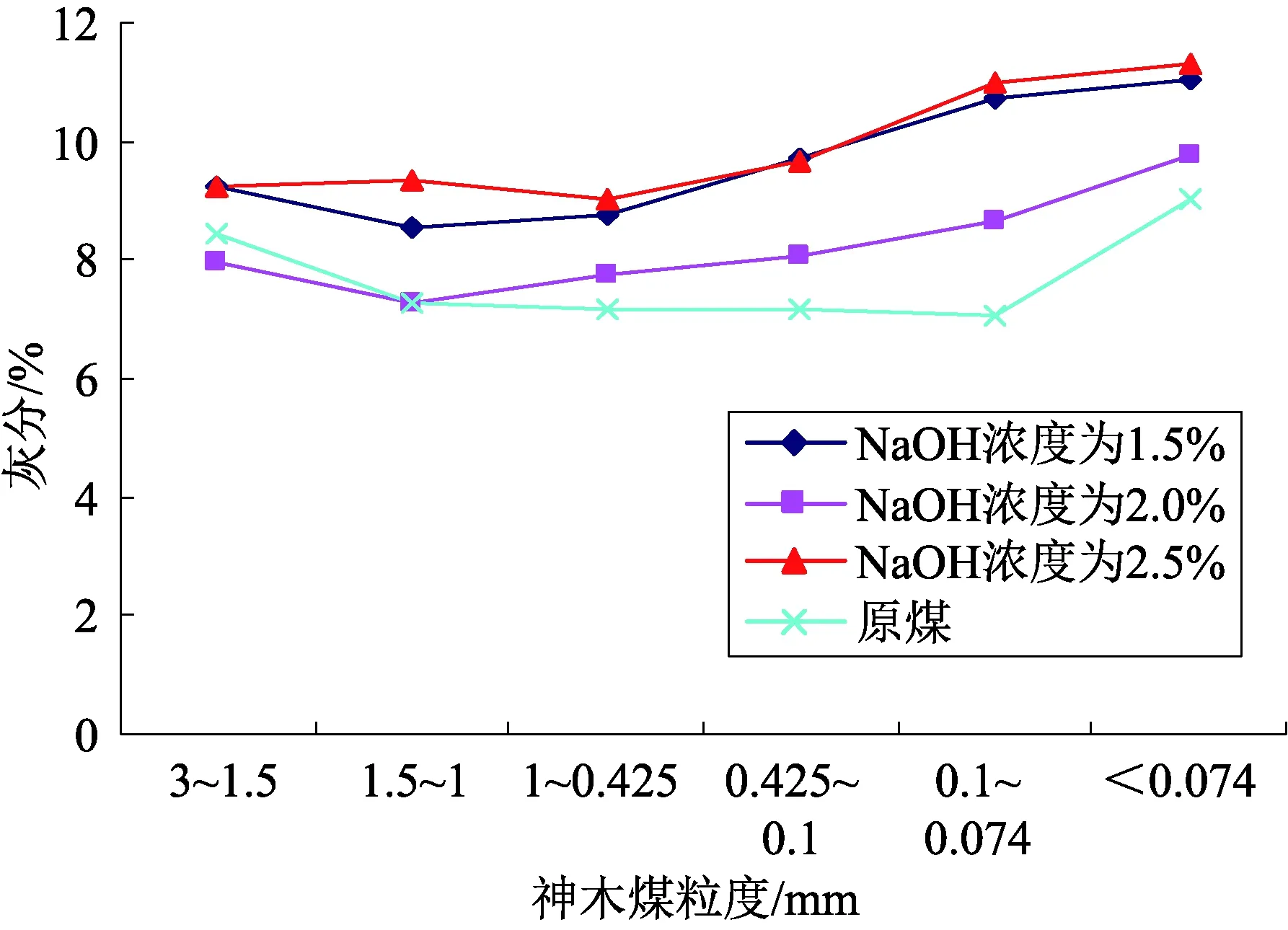

由3种不同浓度NaOH改性的玉米秸秆粘结剂所得型煤及原煤灰分分析如图3所示。

在用固定下限运行完所有的仿真后,调整值将固定在一个范围窗口内.这跟之前的缓冲器调整值向0逼近是一个问题,同样的,我们试图将缓冲器调整值向其均值xavg,i逼近,如图7所示.

图3 型煤及原煤灰分分析

由图3可以看出,原煤及型煤灰分大致在8%~11%之间,且随粉煤粒度减小灰分呈缓慢增加趋势,其中型煤灰分比原煤稍高。结合表1的工业分析可以看出,玉米秸秆灰分含量为3.27%,玉米秸秆经碱处理配入原煤通过冷压成型便得型煤的这一过程中,玉米秸秆中的矿物质伴随始终最后进入型煤,造成型煤灰分高于原煤。煤粉经磨制后依靠离心力将粗细粒进行分离,而矿物质的密度比纯煤大,因此,含矿物质多的粗煤粉颗粒将被分离出来,进一步磨细。如此反复,结果细煤粉中矿物质多,粗煤粉中矿物质少。可见,原煤和型煤中灰分含量随粉煤粒度减小而增大是由于粉煤偏析造成的。不燃矿物质含量越高,挥发分也就越低。

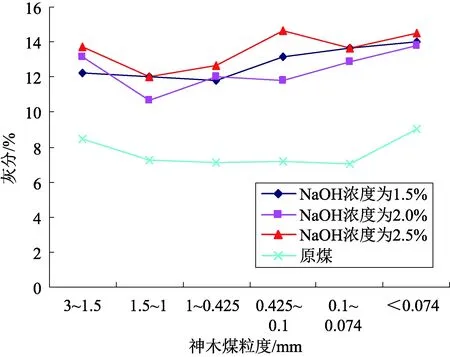

由3种不同浓度NaOH改性的玉米秸秆粘结剂所得型焦及原煤灰分分析如图4所示。

图4 型焦及原煤灰分分析

由图4可以看出,3种粘结剂所得型焦灰分含量基本相当,随着粉煤粒度的减小,型焦灰分含量增加,与型煤灰分含量走势保持一致。型焦灰分大约在10%~14.5%之间,较型煤整体偏高3%左右。煤由无机矿物质和有机质组成,型煤经高温分解、缩聚,释放小分子、侧链官能团等挥发性有机质便得型焦,而无机矿物质属于惰性成分,热分解后形成更稳定的矿物质,占据部分挥发分析出后留下的空隙,自身难以挥发。所以失去大量有机质的单位质量型焦中灰分有所积聚,含量自然偏高。

2.3 挥发分与固定碳分析

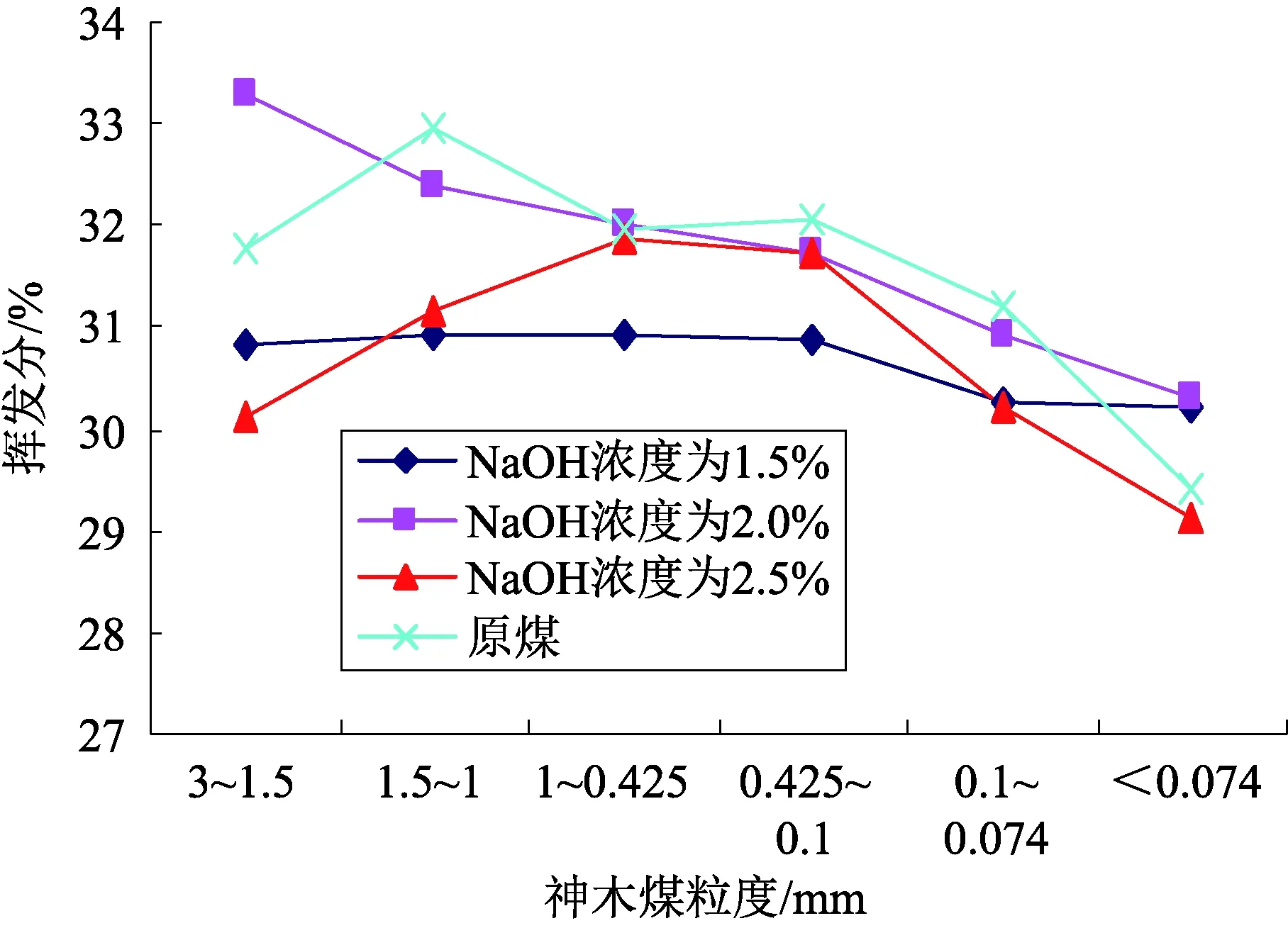

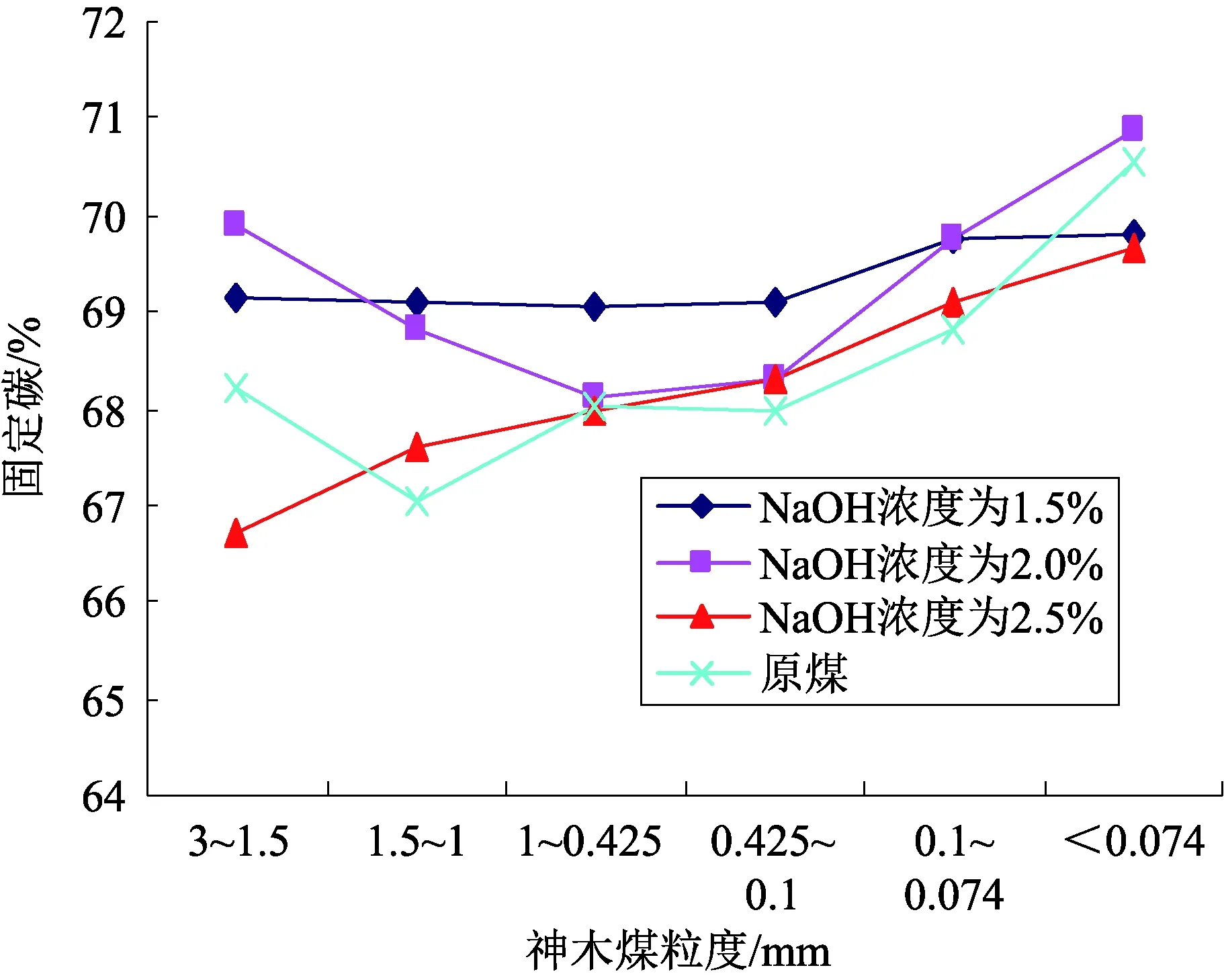

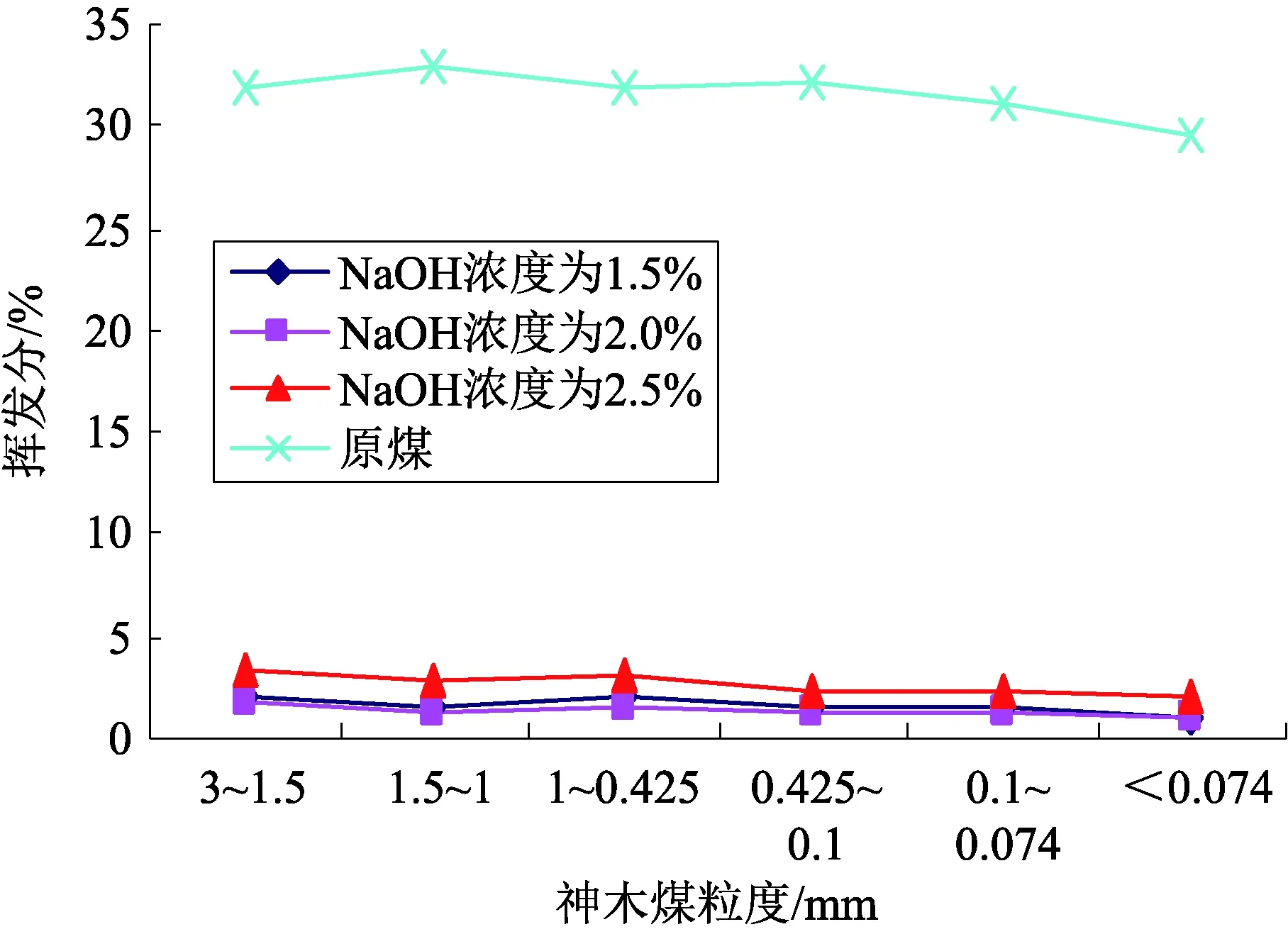

由3种不同浓度的NaOH改性的玉米秸秆粘结剂所得型煤及原煤挥发分与固定碳分析如图5和图6所示。

图5 型煤及原煤挥发分分析

图6 型煤及原煤固定碳分析

由图5和图6可以看出,型煤与原煤挥发分相当,大约处于30%~33%之间,且随着粉煤粒度的减小,挥发分整体呈下降趋势。这主要是由于粉煤偏析现象造成粒度越小的煤粒矿物质含量越多,可燃有机质含量就越少,挥发分就越小。其次,炼焦中粗粒粉煤单个颗粒产生的胶质体较细粒煤多,此胶质体不仅占据煤粒间的空隙并粘结相邻煤粒,每个颗粒产生的胶质体最终将粘连为一整片,其中镶嵌不粘颗粒是由于胶质体的占位作用,阻碍了挥发分气体的析出,造成粗颗粒残留挥发分较细颗粒多。

型煤是对原煤物理加工成型基础上并不做化学结构、组成和性质改变而获得,其中加入挥发分含量高约78.58%的玉米秸秆,但由于玉米秸秆经过强碱处理,破坏了其原有的有机结构,对型煤挥发分的增长并没有做贡献,所以型煤与原煤挥发分接近。煤中挥发分析出后以固体形成残留下来的剩余大分子芳环缩合有机质称为固定碳,析出的挥发分越多,残留下来的固定碳越少,反之亦然。所以随着粉煤粒度减小,固定碳整体呈上升趋势。

由3种不同浓度NaOH改性的玉米秸秆粘结剂所得型焦及原煤挥发分与固定碳分析如图7和8所示。

图7 型焦及原煤挥发分分析

图8 型焦及原煤固定碳分析

由图7和图8可以看出,型焦挥发分小于3%,固定碳含量大于97%。随粉煤粒度减小挥发分呈微弱下降趋势,挥发分主要来自煤分子上不稳定的侧链和官能团等小分子。型煤经过分解和解聚析出大量挥发分,最后缩聚转化为型焦,其芳香碳网增大,结构单元有序化,几乎没有侧链和官能团等小分子残留,因此挥发分含量较低。

2.4 型焦成焦率分析

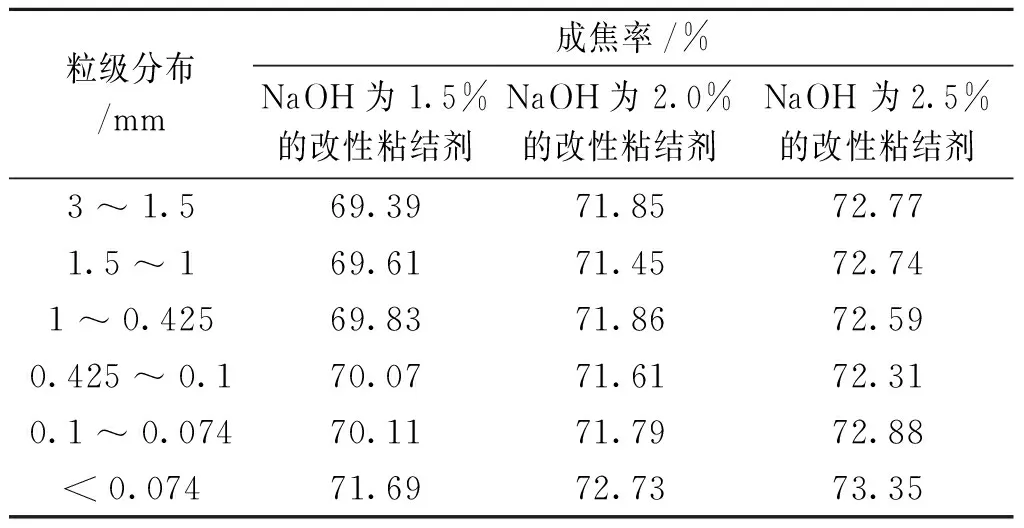

由3种不同浓度NaOH改性的玉米秸秆粘结剂所得的型煤经高温干馏制备型焦的成焦率见表2。

表2 型煤经高温干馏制备型焦的成焦率

由表2可以看出,成焦率基本保持在70%左右,且随着NaOH浓度降低而降低。使用NaOH浓度为2.5%的改性粘结剂成焦率最高,成焦率为72%~73%;而NaOH浓度为1.5%的改性粘结剂所得型焦成焦率为69%~71%,这主要是因为不同浓度NaOH改性粘结剂所含水分不同造成。浓度低的NaOH改性粘结剂水分含量较多,进入型煤中水分也增多,经高温热解煤样失重量增加,成焦率降低。

随粉煤粒度减小,成焦率呈上升趋势,型焦成焦率与型煤工业分析指标息息相关。型焦过程中,水分、挥发分均被析出,唯独灰分是一个对成焦率有积极贡献的指标,因为型煤中矿物质经高温分解变成更稳定的矿物质全部进入焦炭,增加焦炭质量。由前述可知,随粉煤粒度减小,型煤水分、挥发分含量降低,灰分含量增加,故成焦率增大。

3 结论

(1)水分含量原煤(2.4%~2.8%)> 型煤(1.6%~2.4%)> 型焦(<1.6%),且随粒度减小水分均呈下降趋势。粒度越小,煤粒间空隙更容易互相填满,堆密度增大,空隙中所能容纳的水分量减少。

(2)型焦灰分(10%~14.5%)较型煤整体偏高3%左右,且随粉煤粒度减小均呈缓慢增加趋势,主要是煤粉偏析造成的。煤粉磨制过程中,由于矿物与纯煤密度差异,造成细煤粉中矿物质多,粗煤粉中矿物质少,不然矿物质越多挥发分就越小。

(3)型煤与原煤挥发分相当,大约处于30%~33%之间,而型焦挥发分小于3%。型煤高温干馏过程中,煤分子上不稳定的侧链和官能团等小分子解聚以挥发分形式全部析出,最后缩聚为芳香碳网增大,结构单元有序化的型焦。固定碳含量刚好与之相反。

(4)成焦率随NaOH浓度增加而增加,这主要是因为不同浓度NaOH改性粘结剂所含水分不同造成。细煤粉中较多矿物质进入型焦增加质量,成焦率上升。