基于Flexsim的小麦粉生产过程仿真与优化

王姗姗, 吴保国,钱建平,陈 栋

(1.北京林业大学 信息学院,北京 100083;2.国家农业信息化工程技术研究中心,北京 100097;3.农产品质量安全追溯技术及应用国家工程实验室,北京100097)

粮食生产具有战略性地位,关系到人民生活健康及社会的稳定与发展[1]。小麦粉加工企业是粮食流通过程中的关键节点,其整体设备作业效率的提高是改善小麦粉加工水平和流通速度的重要保障。小麦粉加工生产线仿真是对其生产过程进行模拟,在虚拟环境中反映出小麦粉生产制造全过程,从而有效地确定生产瓶颈位置,有针对性地进行改善,解决流水线生产能力不平衡及低效率等问题,进而提高加工设备的整体利用率,提高小麦粉加工效率,减少企业运行成本。常用的模拟仿真软件有Auto Mod,Witness,Arena和Flexsim等。本研究选用Flexsim软件作为研究工具,它能够解决货物配送线路及拣货方式优化、资源合理配置、货物和服务次序优化等问题。加工生产线仿真亦有学者利用Flexsim软件研究[2-13],邱伊健等[2]利用Flexsim与遗传算法相结合研究混流生产线仿真与优化;龚立雄等[3]分析了流水生产线的特点,并运用Flexsim对摩托车涂装生产线进行仿真及优化;王海燕等[4]运用Flexsim动态模拟食品冷链配送中心作业流程,分析相关参数并对其进行优化。可见,Flexsim生产加工仿真研究多针对离散系统构建。小麦粉产品具有小颗粒、流动性等特点,其生产过程的流体建模及优化研究鲜见。本研究针对小麦粉加工生产企业的生产现场实际,基于现场收集的数据,运用生产系统建模方法,利用Flexsim仿真软件,对小麦粉加工流程进行仿真,直观动态模拟小麦粉实时加工流程画面,分析仿真数据,找出生产过程中的瓶颈,并研究目前设备布局,对加工设备提出增减假设,优化小麦粉生产过程仿真模型。

1 小麦粉生产流程分析

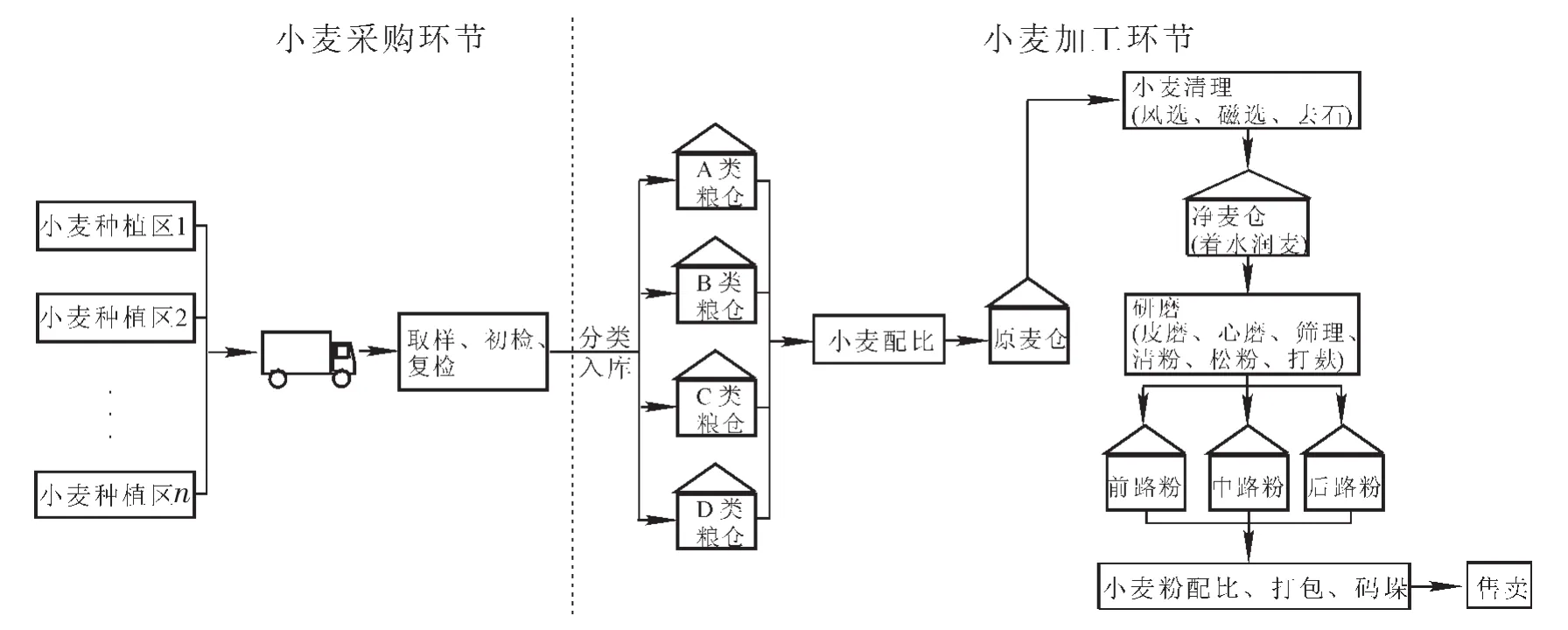

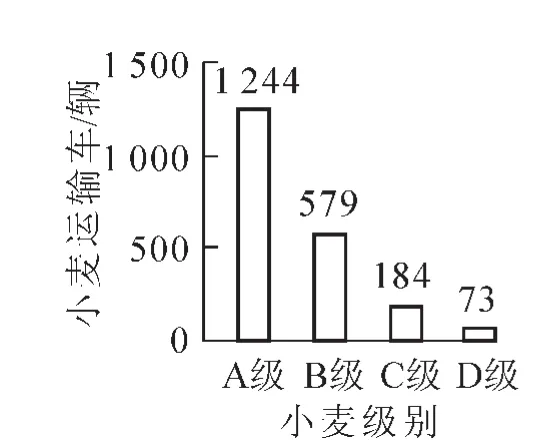

小麦粉生产加工流程主要经过以下过程:小麦Triticum aestivum收购、分类入库、原粮配比、原粮清理、润麦入磨、小麦粉打包码垛销售。具体流程为:小麦在主产区种植收获后,按种植户和加工企业需求,由专门车辆运送至加工厂,车辆到达后排队等待扦样、初检,初检合格后,经过磅、称量、复检、初选,根据小麦分级结果自动化入不同种类粮仓;根据小麦粉加工计划确定不同级别小麦配比,小麦经自动化生产线配比后进入原麦仓;之后经过一次清理、着水润麦、二次清理后入净麦仓,然后经过皮磨、心磨、筛理、清粉、松粉、打麸等过程,生产出不同级别的小麦粉主产品和麸皮等副产品,不同级别小麦粉入不同粉仓;小麦粉检测合格后配比、计量、打包、码垛、入库储存,最后将包装好的小麦粉按订单规格出库销售(图1)。

图1 小麦粉加工流程图Figure 1 Wheat flour processing flow chart

2 小麦粉生产过程仿真建模

小麦收购过程中检测类别分为A级,B级,C级和D级等4个等级,通过调研统计出不同级别小麦占比、拟合小麦运输车辆到达时间分布,为仿真模型服务。现场调研和数据收集地点为山东德州某面粉加工集团,通过对小麦采购时间数据和小麦粉各环节加工时间数据收集,为小麦粉生产过程Flexsim仿真模型提供相关参数,是模型构建的依据。另外,仿真模型假设生产线生产的是普通级小麦粉,在模型建立前做如下假设:①小麦原料出入原料仓为先进先出(FIFO);②以小麦运输车辆为原料批次单位,批次大小一致;③不考虑机器故障。

2.1 实体设备及相关参数

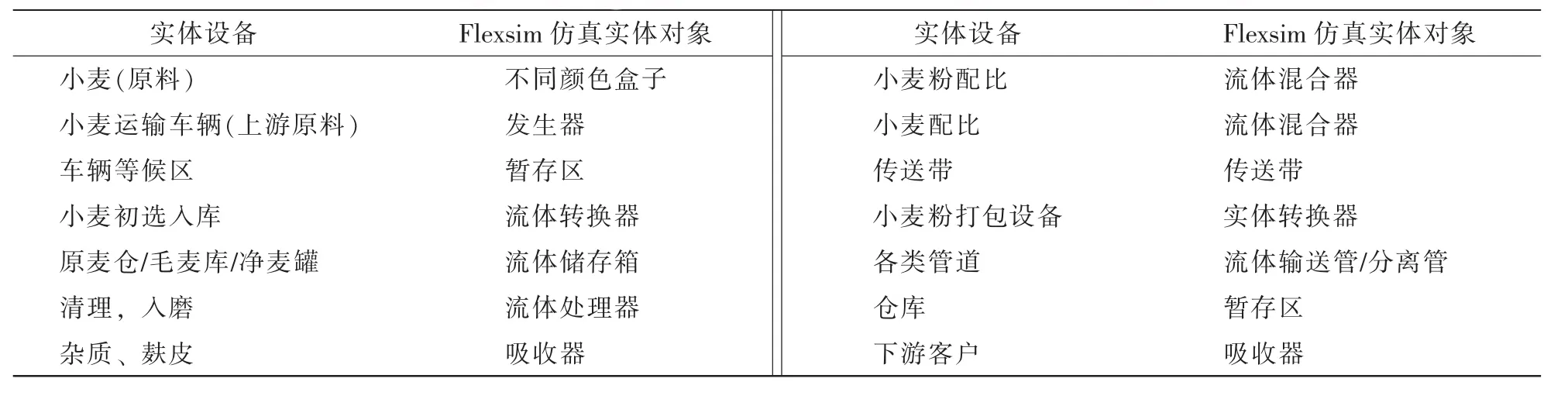

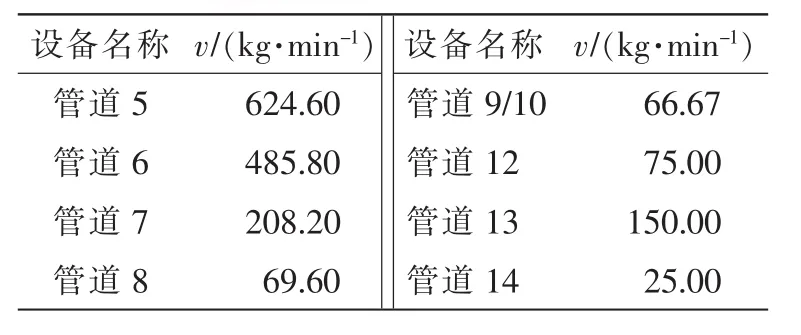

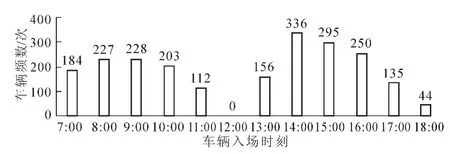

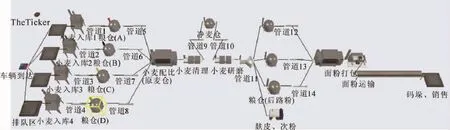

小麦粉生产过程中的实体设备用Flexsim仿真软件中的实体对象表示,两者之间的对应关系如表1所示。上游小麦原料运输车辆用实体发生器代替,不同颜色的盒子代表小麦检验出的不同类型,红色、蓝色、绿色、黄色分别代表A级,B级,C级和D级。小麦入库前原料看成以车辆为单位的实体,并且定义为一个批次;小麦初步筛选入库的过程看成实体转流体的过程,粮仓和原麦仓大小为250 t·个-1,净麦仓大小为100 t·个-1,根据生产要求小麦配比过程为3 h·仓-1,并且通过控制流速保证小麦混合均匀,用流体处理器模拟仿真初清筛、振动筛、平面回转筛、吸风分离器等设备进行筛选、风选、去石、磁选等过程,着水润麦时间约为25 h;小麦入磨前进入净麦罐,大小为100 t·罐-1,用流体处理器代表小麦五皮九心的研磨设备。最后流体混合器按比例配比不同级别小麦粉,通过打包设备包装,实体转换器转换成以袋为单位的小包装成品小麦粉。小麦粉出库过程中,暂存区代表小麦粉储存仓库,吸收器代表配送到小麦粉销售点的车辆。仿真模型相关参数如下设计:①小麦采购区。根据跟踪统计小麦60 d内采购类型数据分析得出其发生概率。其中:A级,B级,C级和D级小麦分别占比约59.8%,27.8%,8.9%和3.5%。统计柱状图如图2所示。②小麦车辆到达的频率分布。跟踪调查获得小麦车辆的到达时间数据,统计60 d的数据,得出小麦车辆1 d内的到达频率数,计算每小时车辆到达数(从7:00到19:00), 分别为 3, 4, 4, 3, 2, 0, 3, 6, 5, 4, 2, 1, 其余时间为0(图 3)。 ③管道流速。 Flexsim 仿真模型通过控制管道流速决定小麦粉生产各个环节的生产时间。本模型单位为分钟(min)和千克(kg)。管道质量流速v=P× (M/t)。 其中:v为管道流速(kg·min-1),P为小麦(小麦粉)混合配比,M为麦仓(粉仓)大小(kg),t为生产工艺要求时间(min)。根据公式计算出模型中各管道流速,部分管道流速如表2所示。

表1 小麦粉加工实体设备与Flexsim实体库对象对应Table 1 Corresponding entity objects used in Flexsim library of wheat flour processing

2.2 建立Flexsim仿真模型

定义了实体及其参数,确定了小麦粉生产加工的逻辑流程,就可构建小麦粉加工过程Flexsim仿真模型(图4),加工机器按不同类型成直线型摆放。小麦粉加工生产线一般为24 h不停机运行,该仿真模型的运行单位时间为min,为仿真运行结果的准确性和可靠性考虑,模型运行时间设置为1个月,即模型停止时间为31×24×60=44 640 min。为了尽快得出模型的研究数据,可适当提高模型运行速度,这样并不会改变模型运行结果。

表2 仿真模型管道流速Table 2 Pipeline flow rate in simulation model

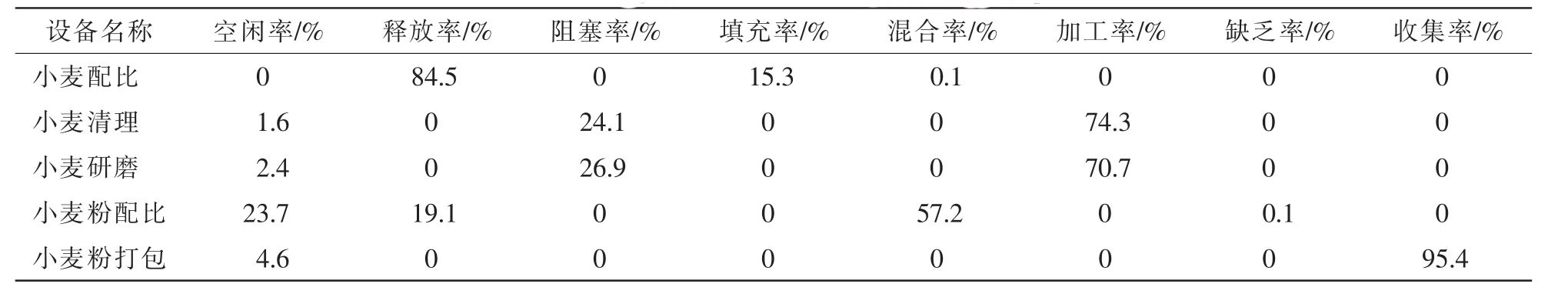

2.3 仿真结果数据收集及分析

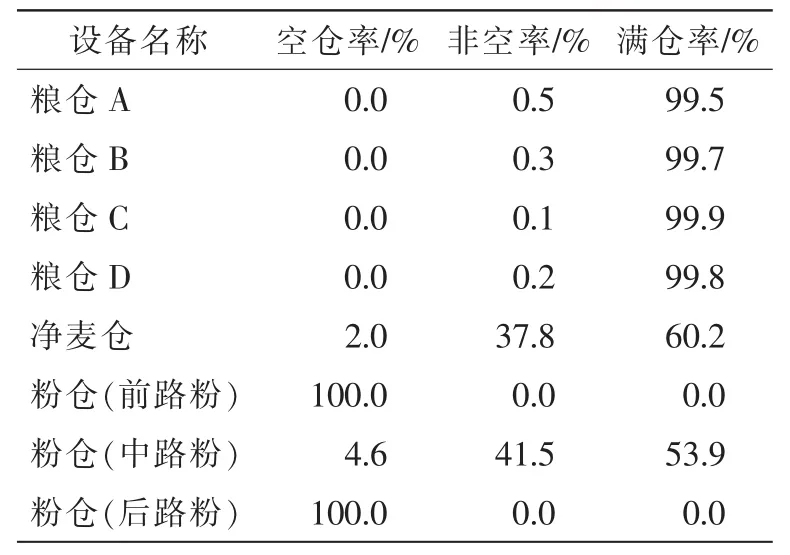

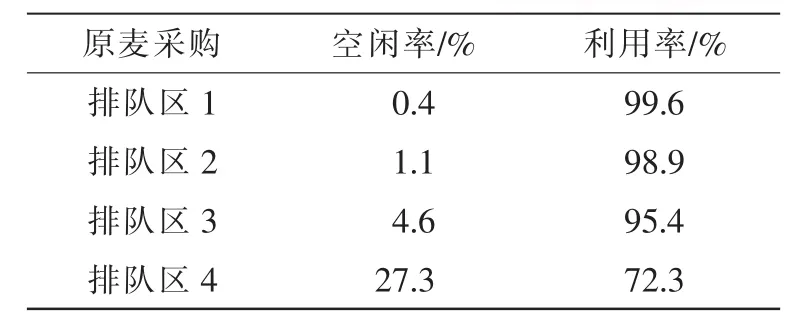

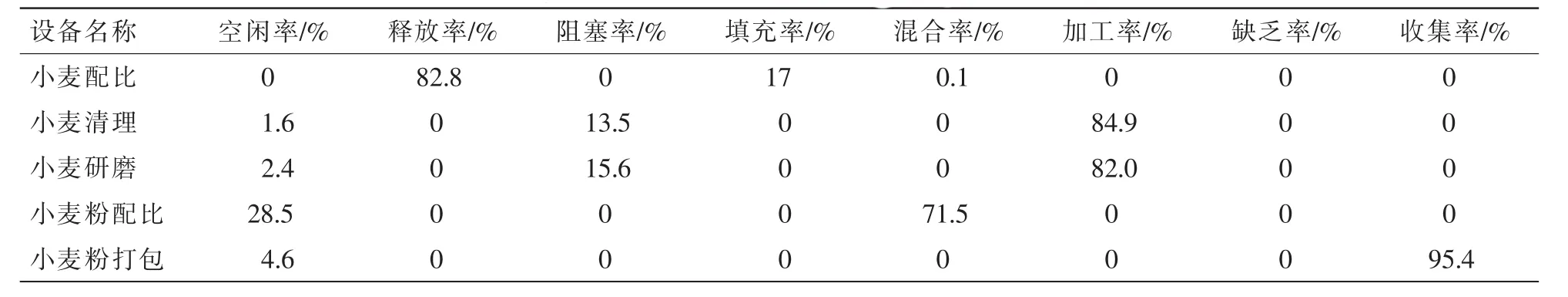

Flexsim仿真模型运行结束后进行相关设备的数据收集,储存箱及相关设备的工作状态以百分比的形式呈现,如表3~5所示:小麦配比、小麦清理、小麦研磨、小麦粉配比和小麦粉打包设备的利用率分别为84.5%,74.3%,70.7%,57.2%和95.4%。其中:小麦清理和研磨设备的利用率偏低,主要是因为其阻塞率达24.1%和26.9%,可能是由后续打包设备打包时间较长或设备较少所致。流体储存器中路粉粉仓的满仓率达到54.4%,进出小麦粉仓流速不匹配表明小麦粉加工生产线连续生产同一种类小麦粉(确定小麦粉配比)设置不合理。A级,B级,C级,D级类小麦暂存区利用率分别达99.6%,98.9%,95.4%和72.3%,表明A级,B级,C级类小麦车辆排队等待时间较长,粮仓数量较少。其余设备利用率、空闲率较为合理。

图2 小麦采购类型统计Figure 2 Types of wheat purchasing

图3 小麦车辆到达时间统计Figure 3 Arrival time of wheat vehicles

图4 Flexsim仿真3D模型Figure 4 3D model used in Flexsim simulation

表3 小麦粉加工设备工作状态统计Table 3 Working state of wheat flour processing equipment

3 小麦粉生产过程仿真模型优化

3.1 模型优化

为了提高相关设备利用率,合理利用资源,需要对小麦粉生产过程仿真模型进行优化改进,达到提高整体运作效率和节约成本的目的。经过2.3节数据分析结果及多次优化对比,得出如下最终优化方案:①小麦清理与研磨设备阻塞率较高,可能是生产后续流程中小麦打包配比和打包设备不足造成的,为降低其阻塞率,在仿真模型中增加打包设备一台,提高生产线运行效率。②模型运行期间,生产不同配比的小麦粉,即修改小麦粉配比混合器的配比,平均生产2种不同普通级小麦粉,前路粉、中路粉和后部分的比例分别为 3∶6∶1 和 2∶7∶1。 ③为减少暂存区排队等待时间, 经多种粮仓增加方案对比提出,增加A类型小麦粮仓3个、B类型小麦粮仓2个、C类型小麦粮仓1个、D类型小麦粮仓1个的方案,以减少小麦粉加工企业人工成本开销(表6)。

表4 流体存储箱工作状态统计Table 4 Work state of fluid storage box

3.2 模型结果对比分析

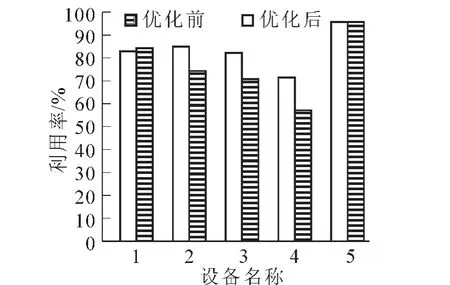

由图5可知:小麦清理、小麦研磨、小麦粉配比的利用率从优化前74.3%,70.7%,57.2%,分别上升为84.9%,82.0%和71.5%,相关设备的有效利用率得到了明显提高,小麦配比和小麦粉打包设备利用率基本与之前持平。分析原因可能与小麦配比设备的限制因素小麦管道流速有关。根据生产工艺要求,小麦管道流速是固定的;小麦粉打包设备利用率达到了95.4%,仿真模型开始时,打包设备处于闲置状态,故设备利

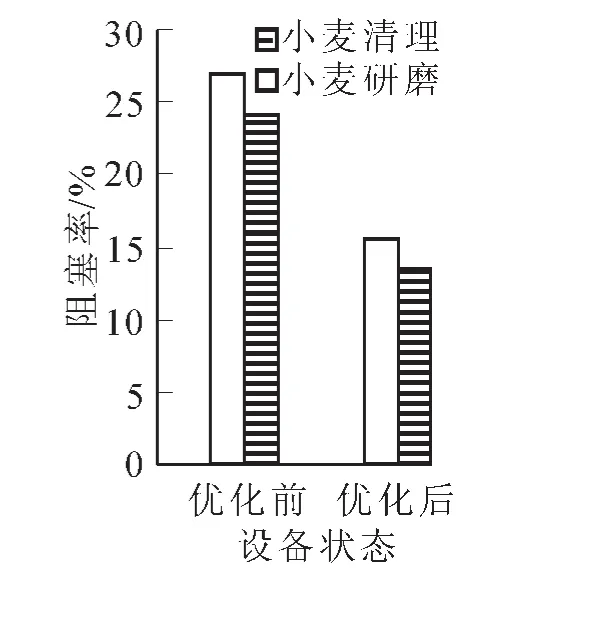

用率未提高。由图6可知:小麦清理和研磨设备的阻塞率从24.1%和26.9%下降至13.5%和15.6%,阻塞率有了明显的下降,但是仿真模型还存在阻塞,分析由于仿真时间(1个月)内生产小麦粉的单一性造成的,该小麦粉配比中的中路粉含量相对于产出来讲较少,下一步将讨论仿真期间按订单生产多种小麦粉,进一步提高生产效率。由优化前后的数据可知:小麦粉生产线的 “瓶颈”可能在于小麦粉打包区。另外,对小麦粉生产加工仿真模型优化前后整体生产率进行分析说明:代表码垛、销售的暂存区中,输入实体数量优化前后分别为10 645个和21 290个。该实体代表用于存储和销售的小包装小麦粉(50 kg),该数据显示设备的整体生产效率和利用率提高了近1倍。

表5 小麦采购暂存区工作状态统计Table 5 Work state of wheat temporary storage area

表6 优化后小麦粉加工设备工作状态统计Table 6 Working state of wheat flour processing equipment after optimization

图5 小麦粉加工设备优化前后利用率Figure 5 Utilization ratio of wheat flour processing equipment before and after optimization

图6 小麦粉加工设备优化前后阻塞率Figure 6 Block ratio of wheat flour processing equipment before and after optimization

4 结论与讨论

通过对小麦粉生产作业流程分析,利用Flexsim仿真软件,建立小麦粉生产线仿真模型,收集相关设备和流体储存罐的加工率、利用率、空闲率等数据,分析结果显示小麦清理和研磨设备的利用率偏低,主要是因为其阻塞率达到24.1%和26.9%。本研究针对以上问题提出优化方案,优化后仿真实验显示小麦清理和研磨设备的阻塞率下降至13.5%和15.6%,阻塞率有明显下降。

本研究优化后的基于Flexsim仿真软件的小麦粉生产流程模型,对提高小麦粉的生产加工效率和设备利用率有明显的促进作用,相关结论能够为此类小麦粉加工企业提供参考依据。另外,虽然小麦清理和研磨设备的阻塞率明显下降,但阻塞还存在。下一步应探讨根据小麦粉订单,按需求生产不同种类(配比)的小麦粉,进一步降低生产线阻塞率;另一方面,在Flexsim通过设置标签标记不同批次小麦,建立小麦批次与小麦粉批次的关联规则,为批次融合下小麦粉追溯模型的验证奠定基础。

5 参考文献

[1] 钱建平,吉增涛,刘学馨,等.基于批次的面粉追溯链编码研究[J].粮油加工,2010(10):52-55.QIAN Jianping,JI Zengtao,LIU Xuexin,et al.Study on batch based traceability chain coding of flour [J].Creal Oil Process,2010(10):52-55.

[2] 邱伊健,涂海宁.基于Flexsim与遗传算法的混流生产线仿真与优化研究[J].组合机床与自动化加工技术,2015(8): 119-123.QIU Yijian,TU Haining.Research on simulation and optimization of the mixed-model production line based on flexsim and genetic algorithm [J].Modul Mach Tool Autom Manuf Technol,2015(8):119-123.

[3] 龚立雄,谭国,黄敏.基于Flexsim的摩托车涂装生产线仿真与优化研究[J].工业工程与管理,2014,19(3):122-126.GONG Lixiong,TAN Guo,HUANG Min.Simulation and optimization of motorcycle coating product line based on Flexsim [J].Ind Eng Manage,2014,19(3):122-126.

[4] 王海燕,孙涛.食品冷链物流配送中心作业流程仿真与优化[J].物流技术,2016,35(10):92-97.WANG Haiyan,SUN Tao.Simulation and optimization of operational process of food cold chain logistics distribution centers [J].Logist Technol,2016,35(10):92-97.

[5] 梁琨,沈明霞,葛玉峰.基于模糊综合分析方法的谷物溯源颗粒优化设计[J].农业工程学报,2012,28(15):246-250.LIANG Kun,SHEN Mingxia,GE Yufeng.Optimal design of grain tracer based on fuzzy comprehensive analysis method [J].Trans Chin Soc Agric Eng,2012,28(15):246-250.

[6] 杨银,路春光,陈金鹏,等.采用Flexsim的生产系统建模与仿真研究[J].现代制造工程,2009(12):42-46.YANG Yin,LU Chunguang,CHEN Jinpeng,et al.Modeling and simulation study of the production system based on Flexsim [J].Mod Manuf Eng,2009(12):42-46.

[7] 黄鹏鹏,张云,魏清.基于FLEXSIM的杂质泵生产线仿真改善[J].制造业自动化,2013,35(8):46-48.HUANG Pengpeng,ZHANG Yun,WEI Qing.Improving of simulation of the impurities pump line production based on Flexsim [J].Manuf Autom,2013,35(8):46-48.

[8] 曾梦杰,李帅.基于Flexsim的短生命周期产品供应链建模与仿真[J].物流工程与管理,2015,37(5):85-88,41.ZENG Mengjie,LI Shuai.Modeling and simulation for short-life-cycle product supply chain based on Flexsim [J].Logist Eng Manage,2015,37(5):85-88,41.

[9] 秦天保,周向阳.实用系统仿真建模与分析:使用Flexsim[M].北京:清华大学出版社,2013.

[10] 游攀,徐林伟,孙丹,等.基于Flexsim的不同拣货策略的仿真建模研究[J].物流技术,2016,35(2):78-81.YOU Pan,XU Linwei,SUN Dan,et al.Simulated modeling of different sorting strategies based on Flexsim [J].Logist Technol,2016,35(2):78-81.

[11] SKOGLUND T,DEJMEK P.Fuzzy traceability:a process simulation derived extension of the traceability concept in continuous food processing [J].Food Bioprod Process,2007,85(4):354-359.

[12] KVARNSTRÖM B,BERGQUIST B.Improving traceability in continuous processes using flow simulations [J].Prodn Plan Control,2012,23(5):396-404.

[13] ZHU Xiaomin,ZHANG Runtong,CHU Fuzhi,et al.A flexsim-based optimization for the operation process of coldchain logistics distribution centre [J].J Appl Res Technol,2014,12(2):270-278.