一种提高掩模条宽(CD)性能方法的研究

刘维维,尤 春,季书凤,胡 超

(无锡中微掩模电子有限公司,江苏无锡 214135)

1 引言

近年来,随着半导体制造技术的快速发展,器件尺寸不断缩小,器件集成度越来越高,根据摩尔定律,晶体管的数量每18个月就要翻一番[1],这对光刻技术提出了更高的要求。而光刻技术的提高离不开掩模,器件尺寸的不断缩小对应掩模上的芯片图形关键尺寸首先要缩小。这对掩模条宽要求越来越严格,对掩模条宽控制精度的要求也越来越高,条宽偏差(CD MTT,mean to target)为评价掩模的关键指标之一。根据ITRS Road,65 nm掩模关键尺寸CD MTT需控制在±5.2 nm内[2]。为了满足严格的偏差控制,工艺造成的条宽偏差需要全程监控并需采取措施以减小。相移掩模是在一般二元掩模中增加一层相移材料(MoSiN),相比二元掩模制作过程更为复杂[3]。从基板材料、刻画图形、曝光、显影、铬层蚀刻到相移层蚀刻等均会对掩模CD MTT产生影响,制程条件的变化以及材料的不稳定都会对条宽控制带来不利影响,也增加了CD MTT的控制难度。因此,建立新的工艺过程,确定准确的CD MTT控制方法,减少影响CD MTT的因素,在制备过程中对CD进行修正,对实现CD MTT的精确控制至关重要。Naoya Hayashi等通过研究显影后CD与最终CD的关系,进而改变蚀刻条件来控制CD MTT至±15 nm,但蚀刻工艺稳定性限制了对CD MTT的进一步控制[4-5]。Ho Yong Jung等通过研究蚀刻时间与CD之间的对应关系对CD MTT进行修正,有效地将CD MTT控制至±3 nm[6]。

本文建立了相移掩模CD MTT控制过程,在相移掩模制作前期对CD MTT进行有效修正,从而实现对CD的精确控制,显著降低相移掩模的CD MTT误差。

2 实验方法

2.1 设备与材料

实验使用的设备有:电子束曝光机(型号Leica SB350),德国Vistec公司;等离子蚀刻机(型号Unaxis GⅢ),美国Plasma公司;电子扫描电镜(型号S-7840M),日本HOLON公司。

实验使用材料有:二元基板(型号SHQ 6025 1C NTAR7 FEP171),Hoya株式会社;相移掩模基板(型号AXQ 6025 1T K63A-NTAR7 FEP171-UMF),Hoya 株式会社。

2.2 相移掩模制备

相移掩模制作流程为曝光→显影→金属铬刻蚀→去胶→相移层蚀刻→涂胶→二次曝光→二次显影→二次蚀刻→去胶→量测→检验→修补→清洗→贴膜等,具体见图1。

图1 相移掩模制作流程图

3 结果与讨论

3.1 光刻胶对CD测量的影响

本研究中,确定产生CD偏差的工艺步骤以及对CD偏差进行校正的一个重要因素是选择可靠的CD测量步骤。在相移掩模制作过程中,可对显影后、蚀刻后以及去胶后3个步骤的CD进行监控量测,图2显示了3个步骤CD量测10次的测量结果,可见去胶后测量值最稳定,测量误差控制在1 nm以内;显影后以及蚀刻后CD值变化较大,经分析是由于量测过程中电子扫描电镜(CD SEM)电子束对光刻胶的损坏造成的。由此可见,带胶图形CD测量很容易受到扫描电子束的影响,因而显影后、蚀刻后CD测量结果无法用于CDMTT修正工艺,修正过程应选用去胶后的CD测量值。

图2 工艺CD量测稳定性

3.2 加蚀刻工艺研究

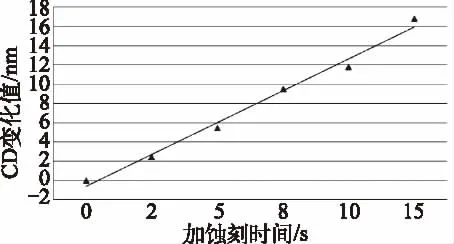

为了评估CD修正工艺的可行性,使用二元掩模对去胶后的掩模金属层进行加蚀刻,通过评估加蚀刻时间对CD MTT、CD均匀性(CDU)的影响,确定修正工艺的可行性。图3为CD变化量与加蚀刻时间之间的关系图,其中量测图形为520 nm白区图形。从图中可以看出,CD随着加蚀刻时间的增加而线性增加,由此可精确控制加蚀刻时间达到对CDMTT误差的控制。

图3 CD变化量与加蚀刻时间关系图

图4 、5表明去胶后加蚀刻时间对CDU的影响,其中CDU量测数据为:量测面积100 000 μm×100 000 μm,11×11设计值为520 nm线条。从图中可以看出,随着加蚀刻时间的延长,CDU变化范围在5nm以内,由此可见加蚀刻对CDU的影响不大。

图4 加蚀刻对CDU的影响

图5 加蚀刻时间5 s时CDU图示

3.3 CD MTT修正工艺研究

通过研究二元掩模加蚀刻对CD MTT、CDU及受图形密度的影响,可见通过对去胶后CD进行监控,配合加蚀刻工艺,可精确控制金属层CD,从早期控制过程CD MTT,达到提高PSM CD MTT精准度的目的。修正工艺流程见图6。

图6 修正工艺流程图

通过对过程CD即金属层CD进行监控,推算需加蚀刻的时间;通过金属层保护工艺,包括涂胶、曝光、显影对金属层进行保护,继而根据所计算出的加蚀刻时间对金属层选择性地进行二次蚀刻。通过该修正过程消除过程CD误差,使最终MoSiN CD精确控制在预期CD范围内。

本研究中的修正工艺通过控制去胶前工艺步骤不变,将影响PSM CD主要的6个因素减少至2个控制因素:加蚀刻工艺以及MoSiN蚀刻工艺。通过加蚀刻工艺对去胶前工艺造成的CD偏差进行修正,减少影响CD偏差的因子从而增加CD的可控性。

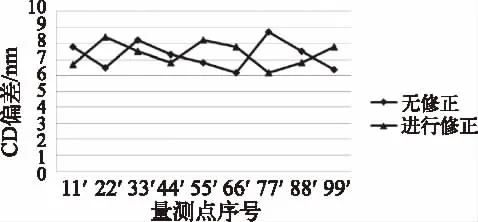

为了确定修正工艺对PSM掩模CDU的影响,研究中通过多次试验对无修正和进行修正后的PSM掩模CDU进行对比,两者最大偏差为3 nm(见图7),可见对金属铬进行加蚀刻对CDU基本无影响,同时确定该工艺稳定性也很好。

图7 无修正以及进行修正PSM掩模CDU对比

由于掩模图形复杂多变,有些图形为密集图形,有的则为孤立图形,为了保证修正工艺的可靠性,研究中对无修正和修正后的PSM掩模密集区、孤立图形区的CD偏差进行比较(见图8),同样可见对金属铬进行加蚀刻CD偏差变化在3 nm以内,从而确定加蚀刻工艺受图形类型影响不大。

蚀刻过程中,图形负载率对CD的影响较大,本文对图形负载率对CD的影响进行研究。图9为在不同图形密度条件下,CD变化值与加蚀刻时间之间的关系。通过对该条件的研究,确定了各图形密度下CD变化值与加蚀刻时间的线性拟合方程,该方程CD偏差在±2 nm范围内。

图8 密集区图形与孤立区图形CD偏差

图9 不同负载率图形CD变化量与加蚀刻时间关系

研究中,将经过工艺修正的PSM CD MTT与未经过修正的结果进行对比,如图10所示,可见在PSM掩模制备过程中,使用本文提出的CD修正方法是可行的,能有效地将PSM CD MTT控制在±2.5 nm以内。

图10 PSM掩模有/无修正工艺CD MTT比较

4 结论

本文研究了一种通过修正CD误差实现精确控制PSM掩模CD MTT的方法。在PSM制作工艺中,影响CD的因素很多,从基板材料到干法工艺均会对CD MTT产生影响。因此减少CD MTT产生的因素,通过有效手段对CD MTT加以修正以满足愈发严格的CD要求是十分必要的。本研究通过对去胶前、后CD量测可靠性进行评估,采用控制去胶前工艺步骤不变、将影响PSM CD的6个主要因素减少至2个控制因素的研究思路,确定了CD修正工艺。在相移层蚀刻前去金属层CD进行测量,通过评估计算对金属层进行加蚀刻,实现对PSM CD MTT的精确控制,最终可将CD MTT控制在±2.5 nm以内。