590 MPa级高扩孔热轧酸洗板组织性能

供稿|康海军,宋涛,杨得草,于立伟 /

作者单位:1. 本钢板材技术研究院,辽宁 本溪 117000;2. 本钢板材股份有限公司制造部,辽宁 本溪 117000

内容导读

文章介绍了采用Nb、Cr微合金化并结合热轧控轧控冷工艺生产抗拉强度大于590 MPa显微组织为铁素体+贝氏体的高扩孔热轧酸洗板的生产实践,并从化学元素、热轧工艺等方面分析了影响扩孔性能的因素。研究结果表明,通过合理控制化学成分、高温加热以及设定合理的终轧温度和卷取温度可以保证成品的拉伸性能和扩孔性能,其中Si、Nb、Cr三种元素对获得高扩孔率具有重要作用。该研究对于590 MPa级别高扩孔钢种的进一步推广应用具有重要意义。

以热代冷已成为汽车行业降低生产成本的主要手段,因此热轧酸洗板拥有广阔的市场。本钢已成功研制出普通590 MPa级热轧酸洗板,但通过进一步的市场调研,发现普通590 MPa级热轧酸洗板无法满足一些形状复杂的汽车底盘件进行扩孔加工的工艺要求。

研究高扩孔钢是从铁素体(F)+马氏体(M)双相钢开始的。FM双相钢的组织中既具有软相的铁素体又有硬相的马氏体,因此FM双相钢屈强比较低,具有良好的抵抗塑性变形的能力,被广泛应用于汽车零部件。但FM双相钢应用于需要有较大扩孔量和翻边量的零部件时容易出现开裂现象。经研究发现,FM双相钢中的铁素体与马氏体的硬度差别较大,形变的匹配性较差,从而导致扩孔率较低。解决该问题的主要途径是降低两相的硬度差。因为贝氏体(B)强度高于铁素体和珠光体,韧性高于马氏体,所以用贝氏体取代马氏体可以很好地消除两相硬度差,也是目前最常用的方法之一[1]。

同传统方法生产的热轧酸洗低合金高强钢及铁素体马氏体双相钢相比,高扩孔钢不但具有较高的强度,还具有高的扩孔率、成形性,同时疲劳性能和焊接性能表现优异[2]。本文主要介绍了本钢采用Nb、Cr微合金化结合热轧控轧控冷工艺来获得590 MPa级高扩孔热轧酸洗板的生产实践,分析了微合金元素及热轧工艺对该钢种组织和性能的影响,对于该级别钢种的进一步推广应用具有重要意义。

技术要求

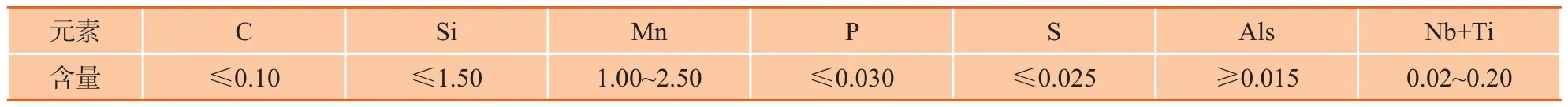

成分要求

化学成分的标准要求见表1。从表1可见化学成分的标准要求比较宽泛,但要想获得较高的强度和优良的成形性能必须制定严格的内控及放行标准。

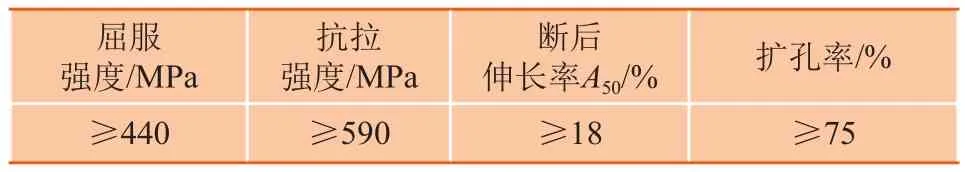

性能要求

力学性能要求见表2。为满足对成形性能要求很高的复杂形状的汽车零部件的要求,其扩孔率必须达到75%以上。

表1 化学成分要求 (质量分数,%)

表2 拉伸及成形性能要求

成分与工艺

化学成分

铁素体+贝氏体双相钢中,合金元素种类较多,且不同产品成分设计各有不同,但其主要成分通常为:C、Si、Mn、P、S、Al及少量的Nb、V、Ti、Mo等,这些合金元素对FB钢有着不同的影响。

碳用于形成足够的碳化物强化相,以保证钢的强度级别,但从成形性和焊接性能方面考虑,FB钢中碳含量不应太高,最好采用低的碳含量,同时根据不同的强度级别来相应的调整Si和Mn含量,在一些高强钢中,还需要辅助添加Nb、Ti等微合金元素[3,4]。硅在碳锰钢中起固溶强化作用,还可抑制渗碳体的形成,提高钢板的延伸率,改善钢板的成形性。Mn在钢中部分与铁互溶形成固溶体,对提高强度有明显作用。但是Mn含量的增加会使钢板中带状组织增多,导致钢板的脆性增加、塑性降低、力学性能下降。为了得到良好的成形性能,并具有一定的强度,应合理控制Mn含量。P、S是钢中的杂质元素,含量应越低越好。S在钢中易形成MnS,钢中硫化物数量和形态直接影响钢板的扩孔率,特别是条状硫化物夹杂在变形中容易导致裂纹发生。Nb在钢中主要起细化晶粒的作用,还可以降低热轧工艺的要求,使热轧工艺变得相对容易控制。

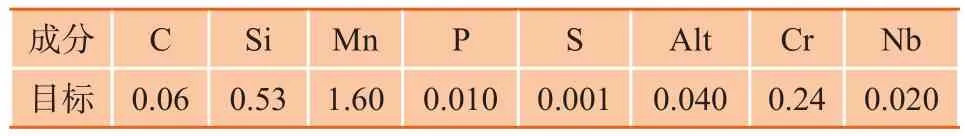

590 MPa级高扩孔热轧酸洗板成分设计理念充分考虑了各种元素在形成FB组织的重要作用,其实际熔炼化学成分如表3所示。

表3 化学成分(质量分数,%)

板材翻边性能是与极限变形能力有关的特性。当钢板承受极限变形时,产生塑性断裂的微观孔洞生成及传播越难,则翻边性能越好。钢中存在的MnS为代表的线形硫化物等非金属夹杂物以及珠光体一类的塑性差的碳化物对翻边性能有不良影响,采取脱硫处理和添加控制硫化物形态的元素可提高翻边性能[5]。因此,铁水经过预处理,保证了S含量较低;同时在精炼阶段钢水进行了Ca质处理,以控制夹杂物形态。

热轧工艺

因该钢种Si含量稍高,故选取加热温度时应避免出现红色氧化铁皮缺陷;终轧温度应略高于Ar3;卷取温度对于获得需要的组织非常关键。根据590 MPa级高扩孔热轧酸洗带钢的使用特点来看,此类产品主要经复杂冲压成形后用于汽车结构件,故产品需要有较高的成形性。根据试验钢成分通过模拟软件计算可得,试验钢相变主要发生在430~760℃之间,且随着冷却速度的增加,相变开始温度和终止温度均逐渐降低。想要得到的理想组织为铁素体和贝氏体,理论上要控制冷速大于2℃/s。

结合本钢实际情况,制定了适宜的热轧工艺参数。轧制目标厚度1.6 mm,经轧制后的钢卷需经过热轧平整。热轧平整可改善带钢板型及表面粗糙度,平整后的钢卷在本钢酸洗机组进行酸洗。

组织与性能

显微组织

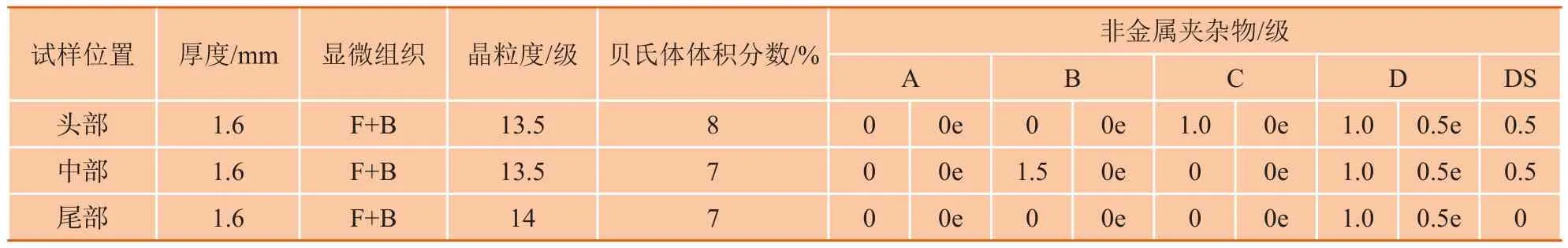

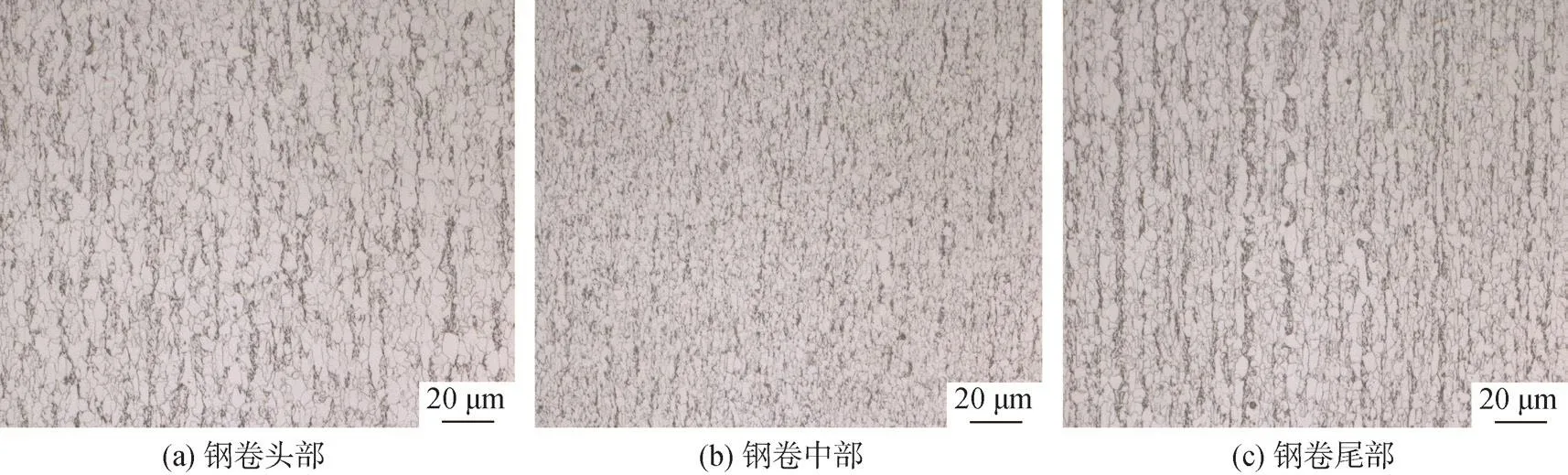

在钢卷长度方向头、中、尾分别取金相样,显微组织为F+B,晶粒度13.5~14级,贝氏体含量7%~8%,见表4及图1。

拉伸性能

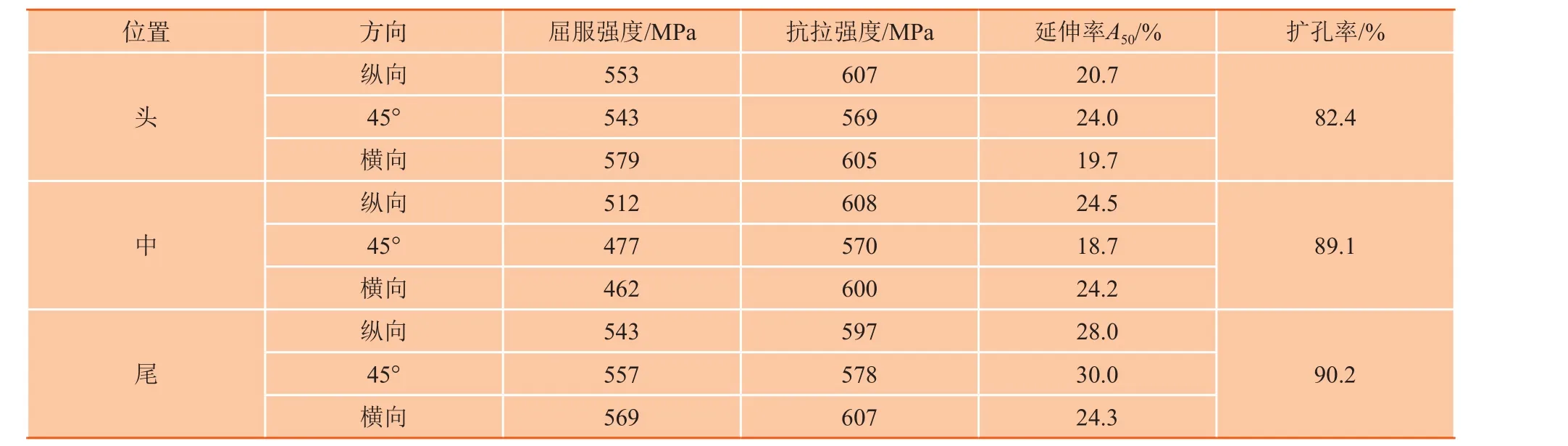

对编号0921361P、厚度1.6 mm的带钢头、中、尾及对不同方向的拉伸性能进行了检测,结果见表5。

可见,带钢头、中、尾样品力学性能均符合标准(横向)要求,且各个方向性能差异较小。头、中、尾样品平均屈服强度为537 MPa、抗拉强度604 MPa、延伸率23.0%。

表4 晶粒度等级

图1 显微组织

表5 带钢力学性能

分析与讨论

扩孔实验时,在变形区中,最大主应力是切向拉应力,此外还有径向拉应力。在切向拉应力和径向拉应力的作用下,应力不断增大,基体金属产生塑性变形后,在基体和非金属夹杂物、析出相粒子周围产生应力集中,使界面拉开或使异相颗粒折断形成微孔。当微孔扩大到一定的程度,相邻微孔间的金属产生较大的塑性变形后就发生微观塑性失稳,即裂纹发生不稳定扩展。当裂纹在扩展过程中遇到硬质的第二相(贝氏体)时,由于贝氏体的强度足以抵抗在裂纹尖端的局部应力,使裂纹扩展受到阻碍,只能绕过贝氏体并通过剪断铁素体片条扩展[6]。

Si元素对提高扩孔率有重要作用,首先Si可以稳定铁素体,在高温下可以增加碳在奥氏体中的活度,有利于碳从铁素体中向奥氏体扩散,使铁素体相变获得促进。而且,一定的Si含量,还可获得强度和成形性能的良好组合。这主要是因为Si在低碳钢中有显著的固溶强化作用,通过提高铁素体基体强度,使得铁素体与贝氏体两相之间的硬度差缩小。因此,两相在塑性变形阶段表现出一定的相互协调,在裂纹扩展过程中,铁素体产生较大塑性变形的同时,贝氏体也有可能产生屈服,使钢的塑性和韧性获得改善[7]。

Nb元素的作用主要是加热时Nb元素可够抑制奥氏体晶粒长大,而且Nb可提高钢的未再结晶温度,增加精轧机组后部机架的应变积累,奥氏体向铁素体转变的驱动力获得提高,有利于细化带钢组织[8];同时Nb元素可在铁素体基体中大量弥散析出Nb的C、N化合物,具有较好的析出强化作用[9]。

Cr能提高贝氏体钢的淬透性,使高温转变曲线和贝氏体转变曲线明显分离,能够延缓珠光体和贝氏体的形成[10],有利于获得贝氏体组织。

在化学元素及热轧工艺的综合作用下,获得了比较细的晶粒,晶粒度达到13.5~14级,也获得了7%~8%的贝氏体含量。

结束语

(1) 采用碳、硅、锰成分设计,同时添加铌、铬微合金,通过控轧控冷工艺充分发挥合金元素的强化效果,获得590 MPa级铁素体+贝氏体高扩孔钢,其屈服强度约537 MPa、抗拉强度604 MPa、延伸率23.0%。

(2) 通过合理的化学成分控制,采用高温加热,以及设定合理的终轧温度和卷取温度,保证了成品的拉伸性能和扩孔性能,其扩孔率达到了80%。

摄影 贾大庸