利用PLC程序解决起重机大型减速器齿轮啮合冲击问题

供稿|王荣强 /

作者单位:本钢板材股份有限公司炼钢厂,辽宁 本溪 117000

内容导读

文章对本钢板材炼钢厂接受跨区域260 t铸造起重机的主起升机构减速器存在的齿轮冲击问题进行了深入研究,分析对比了两种解决方案的优劣,确定利用PLC程序对主起升机构运行中实时采集的各种数据信息进行逻辑运算,实现对主起升机构运行状态的判定、操作优化等功能,从而调整主起升运行状态并最终将齿轮冲击消除。该方案逻辑清晰、科学合理、执行方便、简单经济,且最大限度地避免了人为干预,无安全隐患,对大型减速器的安全运行和技术改造有着积极的借鉴意义。

本钢板材炼钢厂6台260 t桥式铸造起重机主起升机构采用长减速器结构、PLC控制系统及变压调速装置实现运行控制。在特定的运行方式下,起重机主起升机构减速器齿轮啮合存在较大冲击,已严重威胁到了设备的安全稳定运行。

减速器齿轮啮合冲击的出现

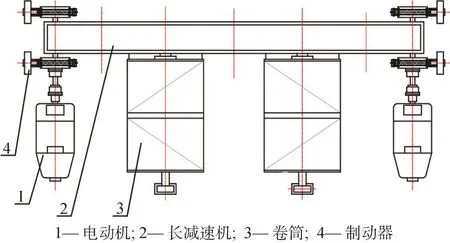

260 t桥式铸造起重机主起升系统构成

260 t铸造起重机的主起升传动系统由两台电动机共同驱动,电动机将力矩传送至一台长减速器的两个快速轴上,经减速器变速后,再将力矩输出至两个慢速轴,以带动两个双联卷筒卷动钢丝绳,从而实现吊钩的升降作业(图1)。

图1 主起升系统结构图

电机采用频率反馈变压调速方式,四个控制档位,速度分别为10%、20%、30%和100%(100%为全速运行)。机构的运行是由控制器发出指令后,信号进入PLC系统,然后输出给指令继电器,由调速装置根据指令控制正反向接触器和电机定子电压,自动完成启动、制动、调速、反接等动作。变压调速装置通过电机的转子频率反馈信号与装置内部固化的数据模型进行比较[1],自动控制电机的定子电压以及方向接触器的切换。制动系统原由四套直流电磁式制动器及制动轮构成,由于该制动器存在制动力矩不足的缺陷,于2015年对其进行技术改造,采用制动盘配以液压盘式制动器组成新的制动系统。新系统具有制动力矩大、抱闸快速、维护方便等优点。

减速器齿轮啮合冲击现象

新制动系统轻载运行时,当机构从四档(全速)直接扳回零位(以下简称“回零”),制动器迅速将制动盘抱住(以下简称“抱闸”),而慢速轴所带动的卷筒会惯性运行一段后停止。同时,减速器内部传出两次强烈的异响,并伴有剧烈震动,齿轮啮合冲击极为严重。而主起升系统在其他运行方式时基本正常,没有明显的啮合冲击。

发生啮合冲击的原因

经过深入研究确定:主起升减速器的传动间隙是造成啮合冲击的根本原因[2]。机器高速上升时,快速轴带动慢速轴高速运行,如图2(a);当回零时,快速轴立即被制动器抱死,因存在传动间隙,慢速轴仍向上惯性运行,从而产生第一次啮合冲击,如图2(b);之后,由于吊钩自重(24 t)的作用,卷筒带动慢速轴回落,形成第二次冲击,如图2(c)。在改造前,由于电磁式制动器的制动力矩不足,快速轴能克服制动力矩再转动一段距离,从而形成了一定的缓冲。

图2 齿轮啮合冲击示意图

啮合冲击的危害

减速器齿轮的啮合冲击将损伤齿轮,严重时会造成断齿、啃齿等故障发生。对于从事液态熔融金属吊运的大型铸造起重机来说,起升机构减速器若出现上述故障,将导致重大设备事故或人身伤害事故。

啮合冲击的解决方案

对6台起重机的减速器进行更换可消除传动间隙,但投资巨大,施工周期长,不具有可行性。经过对设备的调试发现:当制动器抱闸前,若能确保控制器在上升一档停留一定时间,就可以大幅降低慢速轴的惯性势能,从而减轻或避免啮合冲击现象。

优化操作

制定相应的操作规定:在主起升轻载上升回零时,要求操作人员将控制器手柄在低速档位上停留一段时间,再扳回零位,可避免冲击。但当停留时间把握不好时,也偶有冲击发生;当生产任务紧时,操作人员常常遗忘规定的操作,致使啮合冲击现象频繁发生,对安全运行造成了严重影响。

优化系统

新增一段PLC程序自动优化上述操作,主要原理是:当主起升上升四档回零后,通过PLC程序控制,确保主起升机构在降速后,继续延时运行一段时间,以消除慢速轴的转动惯性,然后再抱闸。在这个过程中,判断依据是变压调速装置的状态,无过多人为参与因素,可确保系统安全。

PLC程序设计

模块结构设计

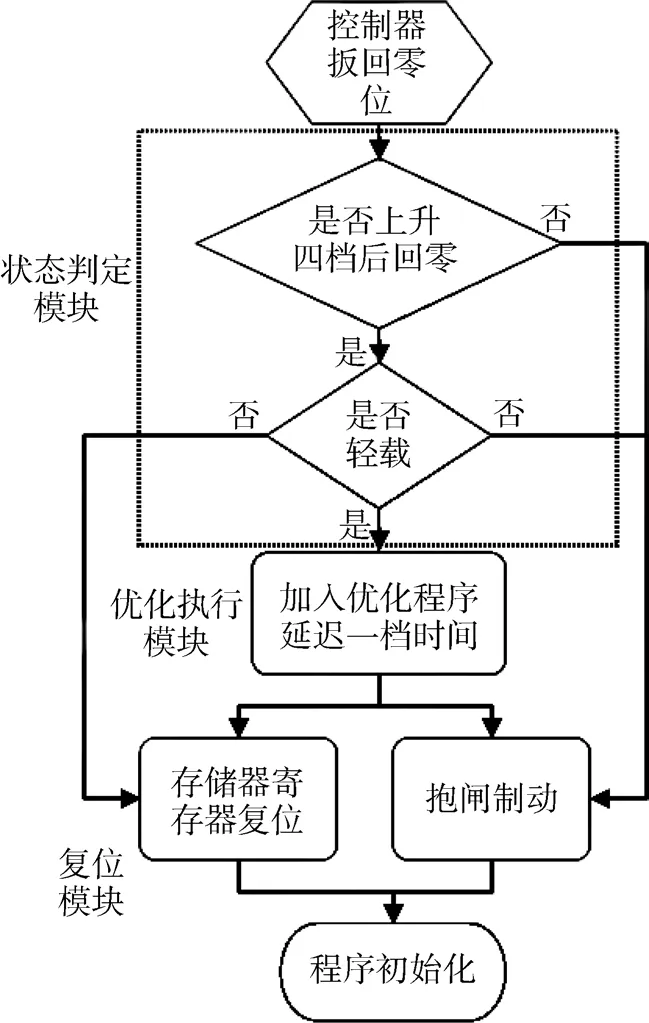

操作优化应先判断主起升运行于轻载全速上升后回零的状态;确认状态后,加入执行程序优化操作;操作循环结束后,要恢复PLC数据初始状态(程序流程示意图见图3)。根据以上三个步骤,对应地将程序段划分为:状态判定模块、优化执行模块和复位模块。

状态判定模块设计

当主起升轻载全速上升回零时,机构的上升惯性大于吊钩的自重,速率下降较慢,调速装置检测后,会自动加入反向力矩(即轻载上升回零时,下降接触器会短时吸合),形成上升回零的反接制动(以下简称“上升电制动”),使系统尽快降速。状态判定模块通过检测主起升上升四档回零的反馈信号同下降接触器吸合信号进行逻辑“与”运算,从而确定调速装置有上升电制动行为,则判定机构处于轻载上升全速回零的运行状态,并将扩展脉冲定时器置位。

图3 PLC程序流程示意图

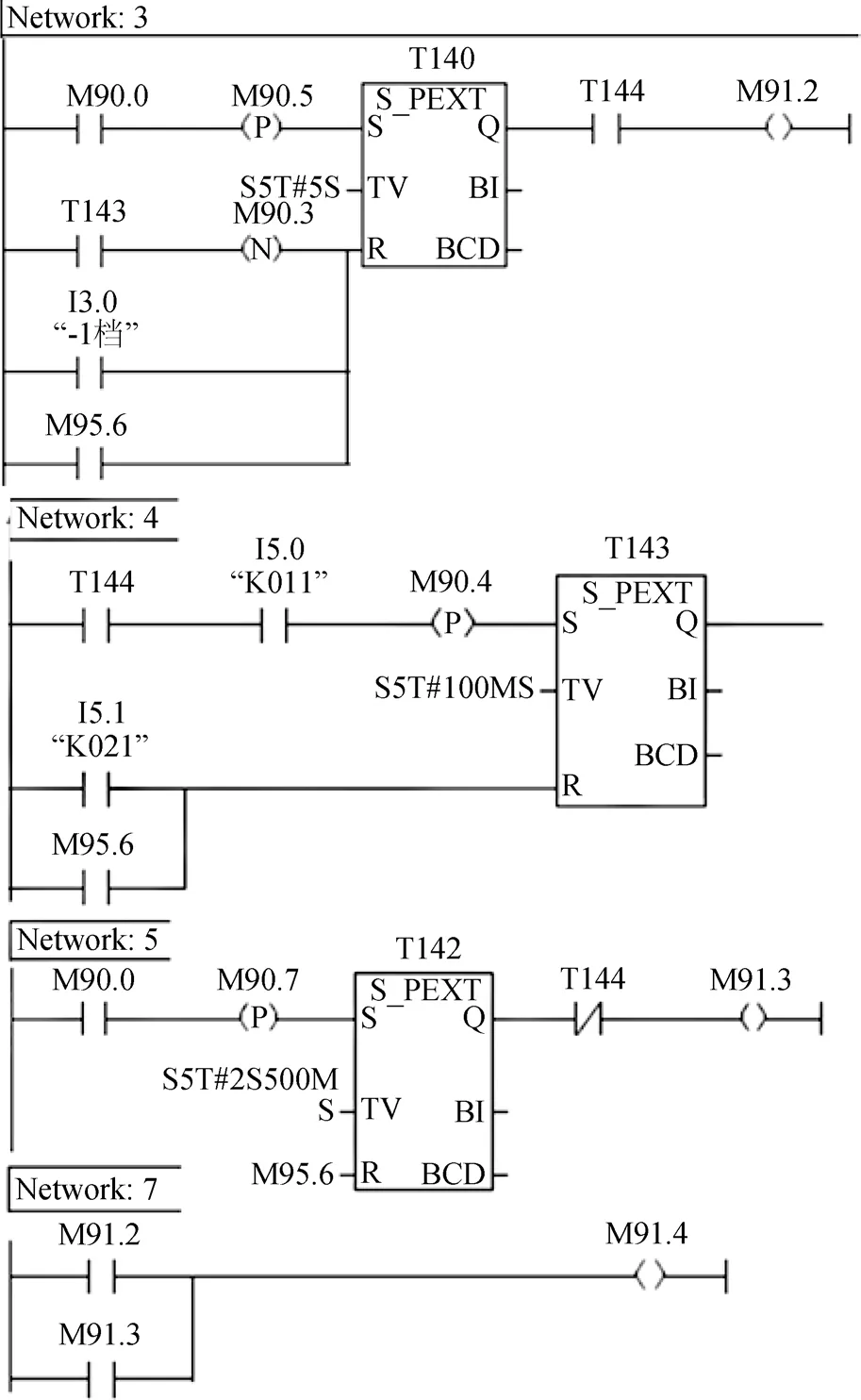

优化执行模块设计

优化操作的过程由未上电制动、施加电制动和电制动结束的三个时间段构成。未上电制动阶段是在未出现上升电制动时,通过寄存器M91.3将指令先钳位于上升1档,确保优化操作的连贯性。施加电制动阶段是在有电制动出现时,将寄存器M91.2置1,将上升1档指令扩展延时5 s,并启动倒计时。电制动结束阶段是在确认系统上升回零电制动工作循环已结束(下降接触器复位,上升接触器重新吸合),将上升1档指令(M91.2)再延续0.1 s后抱闸。PLC程序如图4。

将优化执行寄存器M91.4与上升1档指令存储器以逻辑或的方式并联,从而延缓上升1档继电器1K01的释放,使系统在轻载上升全速回零的过程中有充分的减速时间,从而达到消除啮合冲击的目的[3]。

复位模块设计

复位模块是当系统执行完优化操作后,延时0.5 s后,对上述所有程序段总复位,恢复初始状态,等待下一个工作循环的到来。

图4 优化操作执行PLC程序模块

实施效果

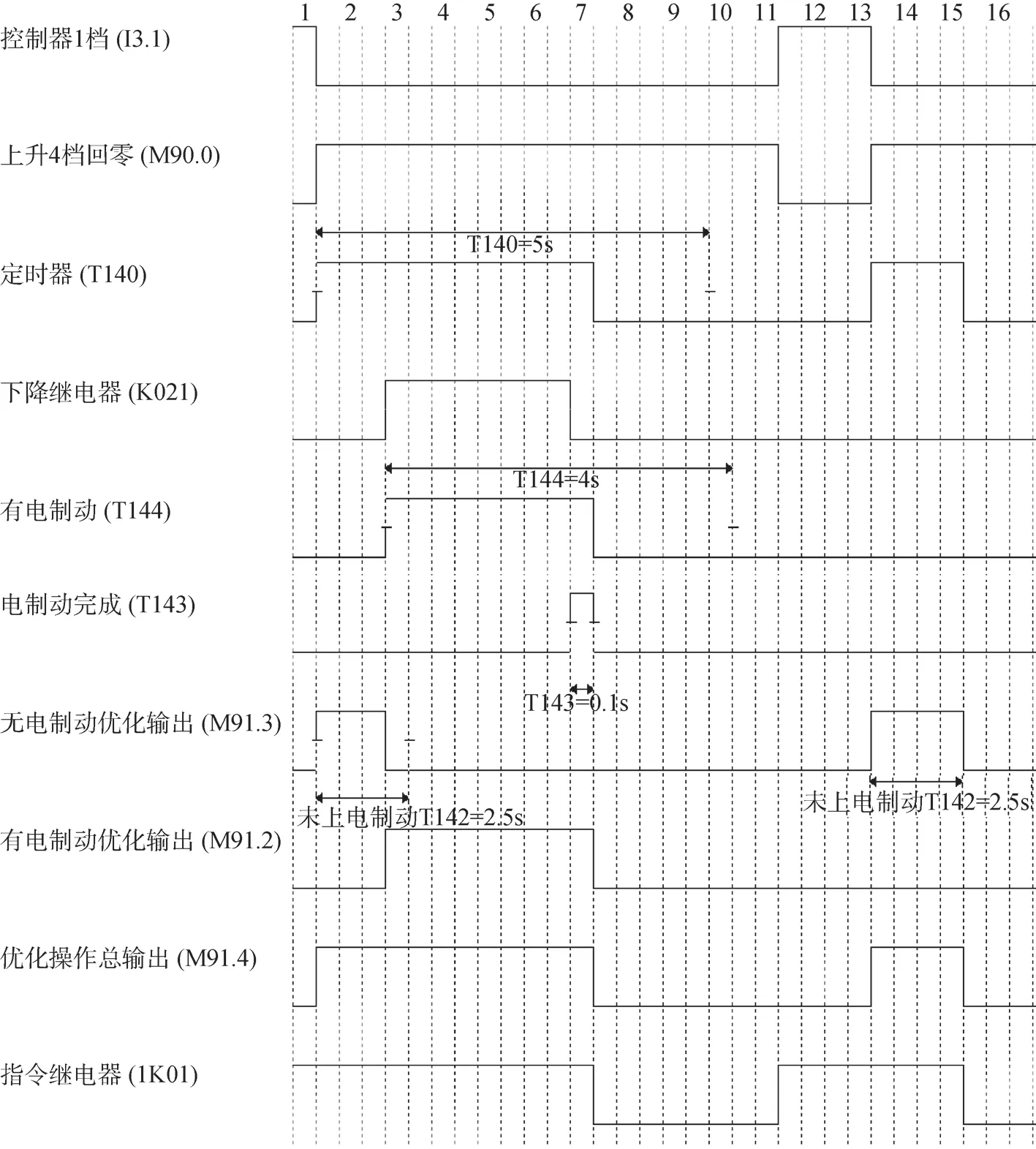

在主起升机构作业时,系统自动调用上述程序,使机构在2~3 s的时间内,顺畅地完成全速—平稳减速—最后抱闸停止的全过程。根据设备调试试验绘制的时序图(图5)可知,新增的PLC程序实现了优化操作的目的,机构状态平稳,减速器无啮合冲击,操作人员反映良好。

结束语

本钢板材炼钢厂6台260 t起重机的主起升减速器因存在传动间隙,造成齿轮啮合冲击较大。通过创新性地编译PLC程序实现了自动优化操作。该方案可行、执行方便、简单经济、无安全隐患,对冶金企业设备管理提出了新思路、新方法,具有一定的创新性和借鉴意义。

图5 数据量时序图

摄影 贾大庸