基于SPD软件的焊材精细化派工

顾黎军, 孟云芳, 郭苏琪

(1.上海江南长兴造船有限责任公司, 上海 201913; 2.中国船舶工业集团有限公司, 北京 100044)

0 引 言

船舶生产设计阶段主要对工艺、结构、焊材、钢板等进行分解,将图纸制作完成后供现场使用。对于焊材的测量,主要考虑焊接方法、焊接位置和焊脚高度等因素。为有效控制焊接成本,由结构重量按百分比估算焊材消耗,根据不同焊接方式、生产部门划分焊材比例。通过人工、计算的方式得到焊材预估量。本文主要描述在此基础上,将理论数据导入船舶产品设计(Ship Product Design, SPD)软件,通过模型的转换,生成精细化派工数据。

1 焊材的测算

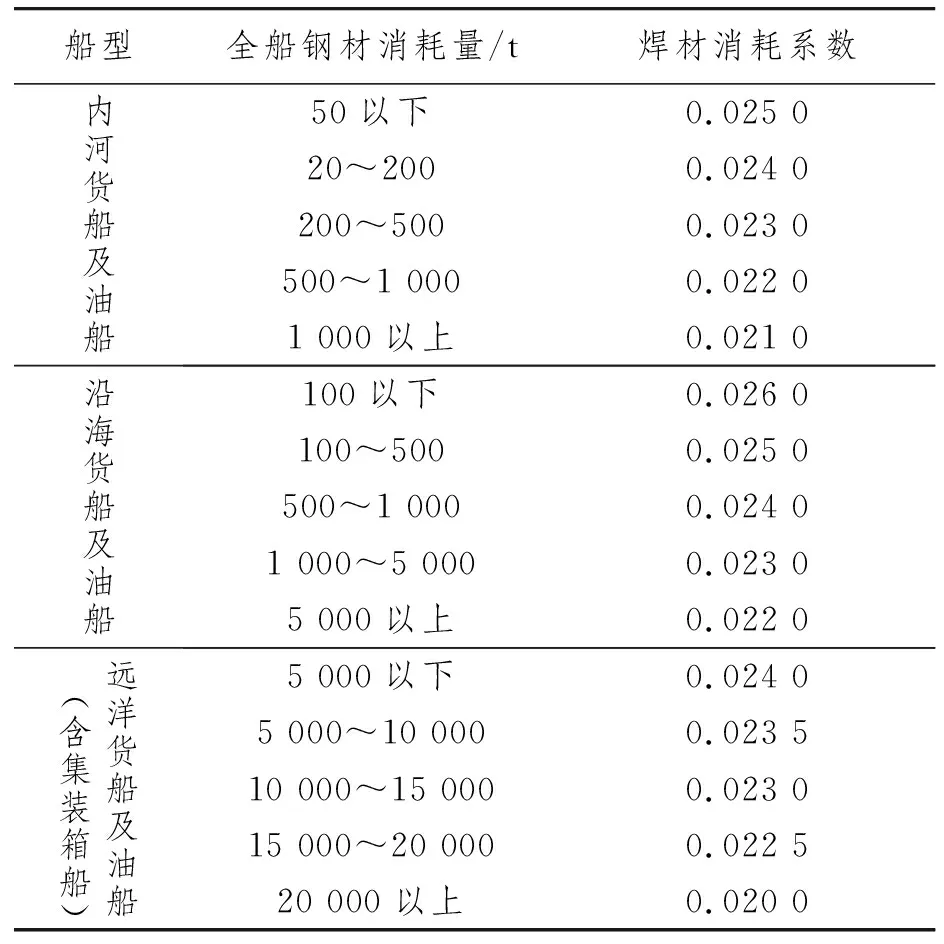

按船型及结构重量去估算焊材,可通过系列船得到一个相对消耗系数[1],但对于不同船厂以及新船型来说,误差较大。表1为各类船型的焊材消耗系数。

由于船型的多样化,且各船型的焊材消耗系数不统一,因此需要由焊接设计人员进行细化,将整船按制作阶段划分成若干个区域,并计算出特殊焊材的实际消耗量,焊材需求量计算公式[2]为

(1)

式中:W为焊接材料需求量,g;A为截面积,cm2;ρ为密度,g/cm2,一般情况下,碳钢取7.8,Cr-Ni不锈钢取7.9,Cr-Ni-Mo不锈钢取8.0,镍及镍合金取8.9;L为焊缝长度,cm;η为熔敷效率,一般情况下,焊条为55%,TIG/MIG/MAG/CO2为95%,药芯焊丝为85%,埋弧焊丝为99%。

表1 各类船型的焊材消耗系数

焊接一般可分为对接形式和角接形式。

(1) 对接形式具体如图1所示,其焊接截面积计算公式为

A=(g×t)+(t-f)2×tanθ(2)

式中:g为坡口间隙;t为板材厚度;f为坡口留根;θ为坡口角度。

图1 对接形式

(2) 角接形式具体如图2所示,其焊接截面积计算公式为

(3)

式中:a、b分别为对应焊接高度。

图2 角接形式

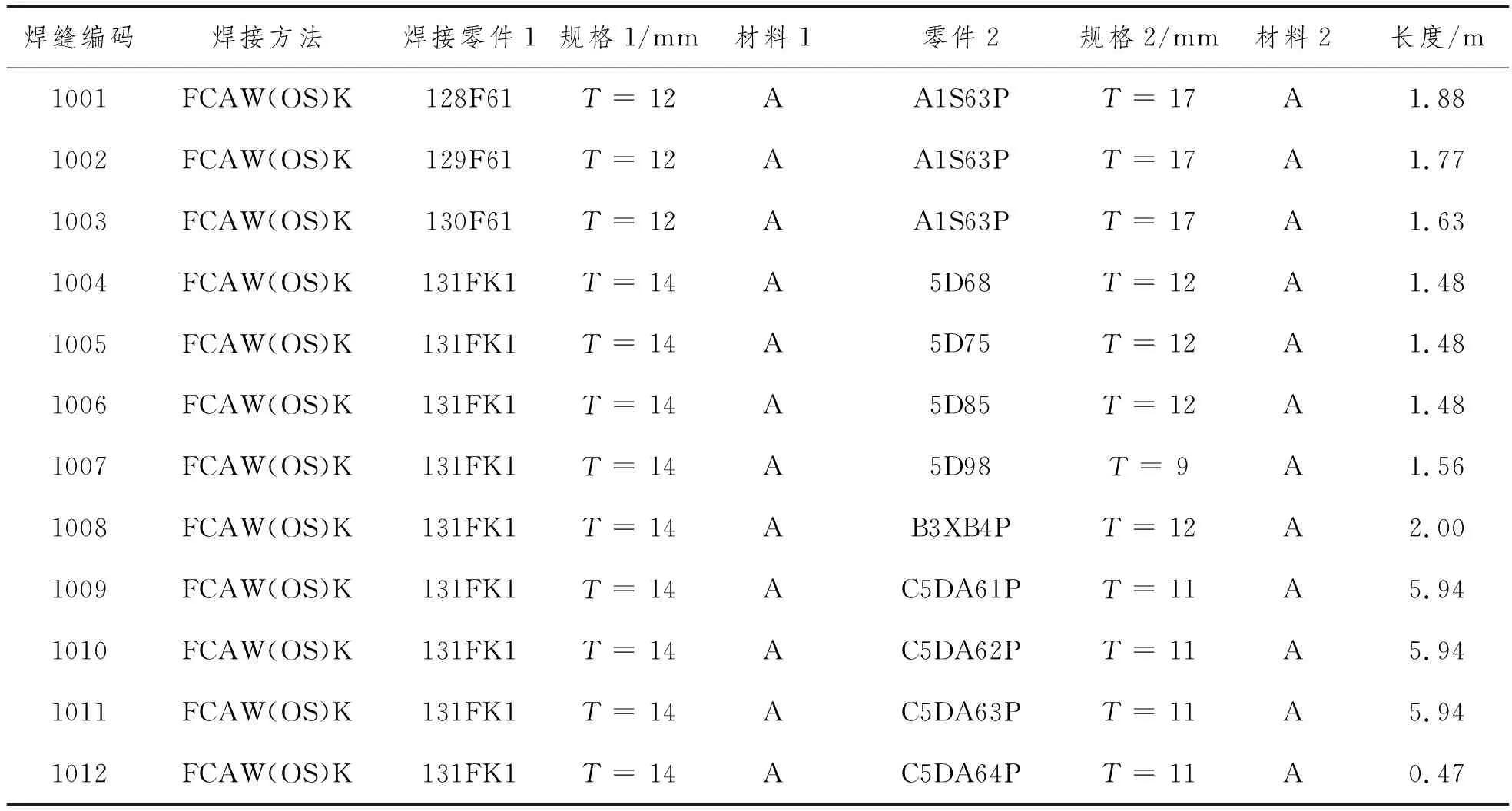

通过上述计算公式,结合船体结构不同焊接方式,得到一份焊材预估表,如表2所示。

表2 某船型焊材定额

2 精细化派工制作

通过上述介绍,焊接设计人员对船型进行分析,对焊接方式进行测算,将焊材细化分配到部门来控制生产部门对焊材的消耗,但实际生产过程中,由于各种增补、返工、焊脚高度等原因,导致焊材需求量增加,实际焊材消耗系数远大于表2中所示的2.25%。角焊缝中,焊脚高度指直角三角形的直角点(两焊脚交点)到斜边的距离[3]。通常由于施工原因,实际焊脚高度远高于理论值,当焊脚高度由5 mm增加至7 mm时,焊材的消耗就会增加一倍。因此,严格控制角焊缝的焊脚高度能提高派工的精准度。据统计,此船型建造完成后的焊材消耗系数在2.4%~2.5%。因此,需要通过设计软件提供大量准确数据完成现场焊材用量计算,并将数据制作为派工单供现场使用。

2.1 按DAP分配

在生产设计阶段,每个分段按照生产设计流程进行制作,因此也决定了相应组立的分工。如图3所示,BH、BJ、CH组立及其下属组立为加工部建造,A、B、C及整个分段为组立部制作。因此,需将此分配作为焊接精细化派工的依据进行数据处理。

图3 某分段建造流程

2.2 焊接计划模块

由于船舶上的焊缝数量众多、型式各异,统计焊缝的长度和材料是一项繁琐又易于出错的工作。为减轻船舶设计人员的工作,并保证统计结果的准确性,在SPD 船体模块的基础上研发焊接计划模块。

SPD焊接模块分为2部分。第1部分为定义焊接系数。如图4所示,生产设计人员在制作模型的过程中会添加焊缝形式,例如埋弧焊、垂直气垫焊等高效焊接形式。在模块中,配置人员将此类焊接方式定义至系统中,包括对接形式、角接形式,其中角接焊为双面角接焊。因此,在定义时,一条焊缝在实际生产过程中为两次施焊。第2部分为焊接计划抽取。三维模型及焊接形式定义完成后,通过SPD软件船体设计模块进入焊接计划。点击“操作设置-按分段设置焊接计划对象”,选择需抽取焊接计划的分段号,右击分段号,选择焊缝逐级自动搜索,抽取完成后点取“确认并保存”完成焊接计划抽取。图5为焊接计划抽取界面。

图4 焊接工艺数据库[4-5]

图5 焊接计划抽取界面

2.3 下发派工单

按上述操作完成后生成焊缝长度明细表。

如表3、表4所示,5DB~95FG后的数据分别为制作此组立需要焊接的焊缝长度,A组立由5DB~95FG及H组立组成,后面的数据为这些组立制作成A组立所需焊接的焊缝长度。生产部门可根据制作的组立阶段,提取表中的数据进行派工单和焊材的同步下发,以控制目标成本。

表3 分段内焊缝长度统计 m

续表3 分段内焊缝长度统计 m

表4 焊缝明细

2.4 精细化派工未来发展

目前公司以上述表单的形式进行焊接物量和焊材的精细化派工,数据框架已通过SPD软件系统建立完成,后续将引进数字化车间技术,直接通过点对点操作,将设计给出的数据通过数据传输,直接导入现场电脑中,现场监控人员通过对终端机的操作,将派工单直接传输给工作人员进行焊接派工,实现人机同步派工,通过对焊接参数的限定间接监控施工过程,严格执行焊接工艺并通过数据进行效率分析,以优化目前造船行业管控的过程。

3 小 结

通过设计给出焊材定额及各个建造阶段的详细焊缝长度,生产部门可将此作为派工的依据进行管理,提高管理精度及效率。造船行业主要分为设备、管舾、结构、涂装、焊接等多个模块,目前仍以人力为主要劳动手段。通过焊接精细化派工的方式及今后数字化车间的完善,进一步提高生产管理效率,降低管理成本,达到高效造船的目的。