便携式PT100型监测系统校验仪

张国栋 , 许晓东

(1.江南造船(集团)有限责任公司, 上海 201913; 2.上海交通大学 船舶海洋与建筑工程学院, 上海 200240)

0 引 言

江南造船(集团)有限责任公司所承建的18 000 TEU超大型集装箱船建造工程物量大,特别是船舶调试工作量超出常规船型40%~50%。温度是判断设备工况的重要参数之一,PT100温度传感器作为船舶常用的、具有代表性的一种传感器,广泛应用于船舶的各种设备温度监控,比如:海水系统温度检测;各种滑油、燃油系统温度;蒸汽系统温度;排气温度;设备运行温度;等等。

PT100温度传感器(见图1)是一种以金属铂丝作为感受温度变化并转换成可输出信号的传感器。由于其具有较好的稳定性和线性,且工作范围大,可在-200~+650 ℃使用[1]。鉴于其优良的性能,PT100温度传感器被广泛使用。作为报警检测系统的重要电气元件[2],PT100温度传感器在船舶运行期间对设备、系统运行状态进行测量和控制反馈,发挥重要作用。

在船舶建造系泊试验阶段,船用系统的温度检测调试是检测报警系统(见表1)的重要检验项目之一。无论是人工测量还是监测系统测量都是利用PT100温度传感器一定的线性关系。其校验原理是通过测量传感器的阻值,然后查找温度电阻对照表(见表2),再利用插值法计算得到最终的温度对应值。反之,如果已知温度,求解PT100当前阻值,也只有通过查找对照表进行计算阻值,过程比较复杂。

图1 PT100 温度和阻值变化曲线

表1 机舱检测报警项目表

表2 PT100温度电阻对照表

在调试过程中,为验证船舶报警监测系统是否正常工作,通常有2种检测方法。第1种通过实效验证,利用加热设备精确控制温度来验证传感器是否正常工作。由于其耗时较长,1个传感器校验至少耗时30 min,一般作为抽样检查使用。第2种利用PT100温度电阻对照表查找温度并求得对应电阻值,再利用电阻箱模拟PT100电阻值,验证传感器是否正常工作。虽然第2种方案比第1种方案便捷,当物量陡增时,将大幅增加调试的人工投入,势必延长调试周期。为此,针对PT100型温度监测系统的调试仪器进行改良,希望利用新材料,重新设计新型检测调试工具,提高作业效率。

船舶各温度监测系统(见图2)通常由2部分组成:传感器部分(PT100)和信号采集转换部分(设备控制模块、船舶监测系统等)。

图2 船舶监测系统

1 研发过程

1.1 课题研究调研

多数船厂在对PT100温度传感器进行校验提交时,多采用电阻箱校验方式来进行传感器的校验工作。其调试过程如下(见图3):假设PT100温度为60.5 ℃,检查集控室监测报警系统是否显示为60.5 ℃。首先须拆除PT100传感器和监测报警系统的连接线,用电阻箱代替。查询PT100温度电阻对照表,当温度为60.5 ℃时,PT100阻值是125.19 Ω,然后调整电阻箱的各挡电阻旋钮,调整电阻值至125.19 Ω,查看监测报警系统是否显示为60.5 ℃。此过程操作步骤较多,时间较长。

图3 电阻箱调试过程

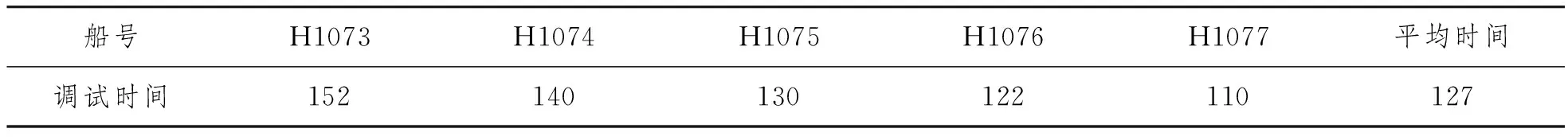

根据传统的调试测量方法和外购的测试仪,调试温度报警点,针对调试检验过程中存在的不便以及调试用工情况(见表3)展开调研。

结合表1数据可以看出,采用温度报警测试仪校验,耗费人工数较大,周期长,使用程序也较为繁琐,因此缩短校验周期势在必行。

电阻箱输出电阻原理如下:其内部将精电阻连接起来,通过旋钮调节串联电阻的数量,人工计算输出电阻的阻值,如图4所示。目前使用的电阻箱内部有7组电阻,分别从0.01 Ω×10,0.1 Ω×10,1 Ω×10,10 Ω×10,100 Ω×10,1 000 Ω×10,10 000 Ω×10,因此电阻较多,体积较大。

表3 单船调试工时统计表 h

图4 电阻箱原理图

1.2 改进方案设计

基于高速可编程逻辑器件的广泛应用,实时、快速、可靠地对系统状态信号进行处理。对PT100热电阻的阻值变化进行等效模拟,检验实际系统温度传感器的可靠性,从而达到传感器校验的目的。基于上述理论成果和设备,可实现将PT100阻值直接转换成温度值,也可设计和制作PT100温度显示单片机模块,用于测量电阻值箱,减少使用PT100温度电阻对照表和电阻箱上的刻度来计算电阻值。设想通过减少电阻数量,进一步减少设备体积,利用高精度滑动电阻来代替电阻箱。设计电路图如图5所示。

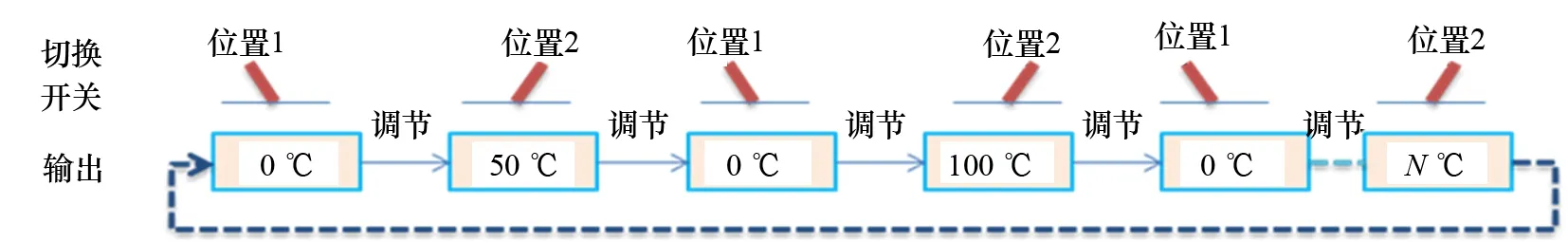

在船舶PT100温度传感器报警点调试过程中,须校验传感器在0℃时是否能精确地输出电阻100 Ω,同时检查集控台是否显示0℃,所以在原理图设计中,增加1个独立的100 Ω电阻,有单独0°输出功能,非常切合船舶大批量监测报警实际调试情况。操作流程如图6所示。

图5 初步设计方案

图6 操作流程设计图

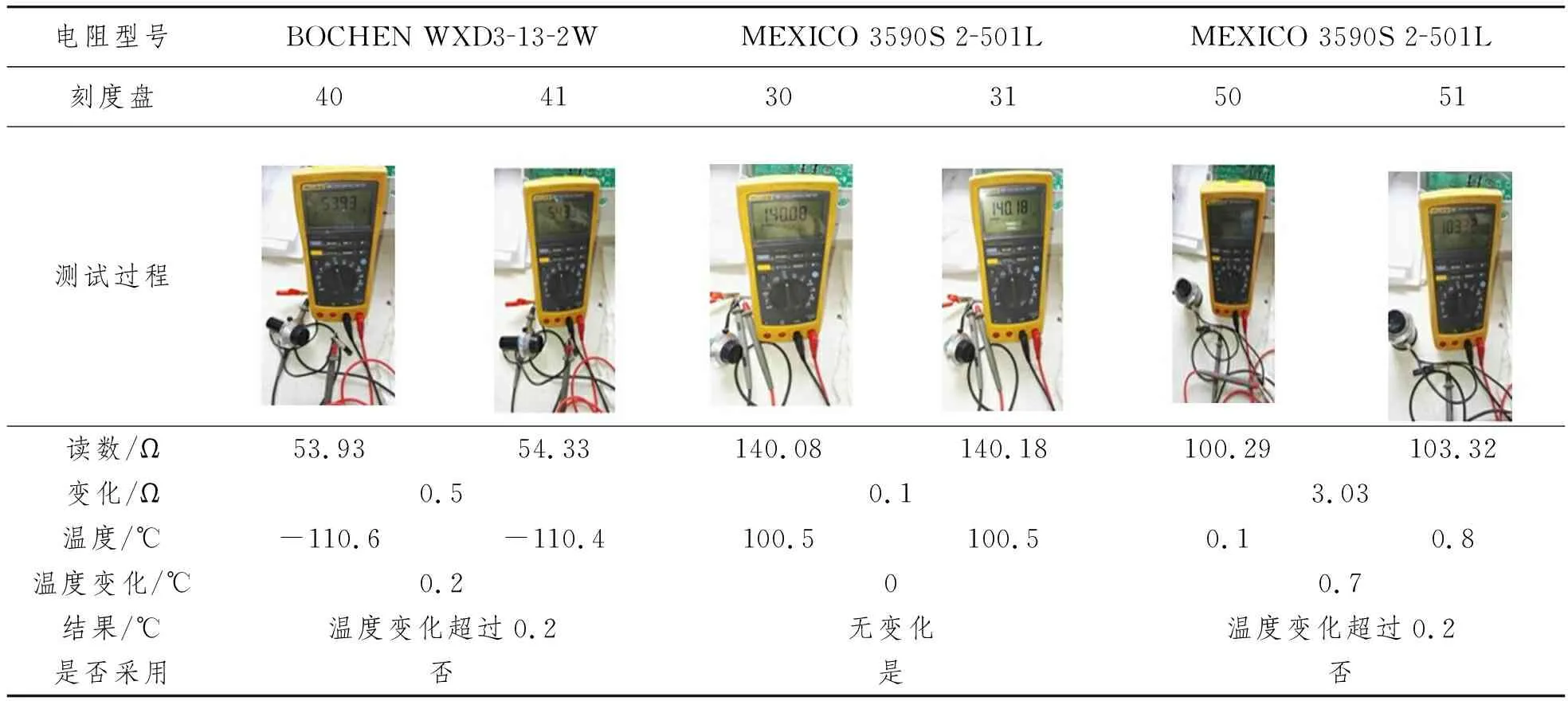

本方案最核心的设计就是做好高精度电阻的选型(见表4),通过市场调研和资料查阅,对几种型号的电阻进行功能试验,检查电阻是否满足设计应用,并确定电阻型号。

分别对3种型号的电阻进行测试,结果如表5所示。

表4 电阻选型

表5 电阻测试结果

通过测试,对选中的3型电阻进行优选,最终找到一款电阻产品(MEXICO 3590S 2-501L 多圈精密电位器)满足使用的精度要求,制定总体设计方案(见图7)。

图7 PT100型监测系统校验仪方案

其总体方案应满足以下设计要求:

(1) 在原理图中,钮子开关未按下时,测量0~400 Ω电位器的状态,输出100 Ω电阻;

(2) 当前可调试0~400 Ω电位器,选择需输出的PT100温度对应的电阻值;

(3) 当钮子开关按下时,输出选定值。输出端接入船舶监测系统,验证其一致性。

1.3 制作试验过程

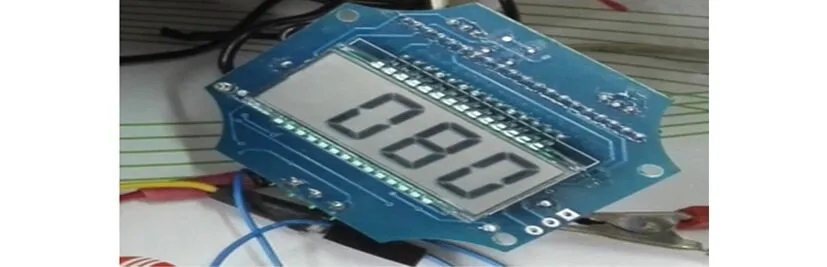

第1步完成测量模块制作。ICL7136 作为通用的测量输入电压的互补金属氧化物半导体(Complementary Metal Oxide Semiconductor, CMOS)型集成电路,具有成本低、功耗低的特点,且包含驱动液晶显示器(Liquid Crystal Display, LCD)电路。测量电压范围在±200 mV ~±2 V之间。根据测量模块制作原理(见图8),为缩小体积且保证质量,通过厂家定制印制电路板(Printed Circuit Board, PCB)和焊接安装模块,集成电源和液晶屏,完成测量模块制作,如图9所示。

图8 测量模块制作原理

图9 测量模块

测量模块实效验证。选择任1个船用PT100温度传感器,放进恒温炉中加热到任意温度(见图10),将定制的温度显示模块连接到PT100温度传感器上进行实测(见图11)。检查定制的PT100温度测量模块是否准确。通过恒温炉测试校验,PT100温度测量模块完全符合设计要求。

图10 干式恒温炉加温

图11 模块测量温度

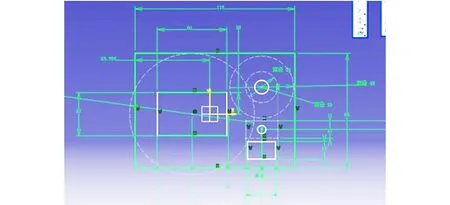

第2步完成附件和外壳的设计、制作。按照PT100温度调试校验仪原理,并对其他电子元件进行选型和购买。根据所有电子元件尺寸,对所有的电子元件进行1∶1放样,检查碰撞和接线空间,对螺丝孔位置进行检查放样,布置设计,如图12~图15所示。

图12 外型设计

图13 设计放样

图14 内部结构

图15 正面设计

通过三维建模并送厂家用聚酯材料进行3D打印,按设计放样外壳尺寸制作外壳,如图16和图17所示。

图16 3D打印

图17 3D打印的外壳

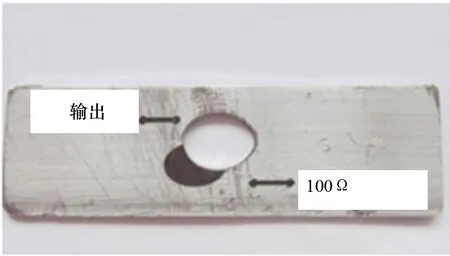

同时利用公司的激光刻字设备,制作单独0 ℃(等于100 Ω电阻)输出功能铭牌,如图18和图19所示,便于提示和应用操作。

图18 100 Ω铭牌制作过程

图19 100 Ω铭牌

最后完成便携式PT100型监测系统校验仪的组装,如图20和图21所示。

图20 PT100型监测系统校验仪

图21 PT100型监测系统校验仪与原有电阻箱的对比

将便携式PT100型监测系统校验仪与原电阻箱外型和重量进行对比,体积和重量明显缩小,如表6所示。

表6 外型和重量对比检查

1.4 应用效果

在H1078船上进行实船应用,通过新型校验仪的使用数据(见表7)发现:大幅提高了温度报警点调试工作效率,缩短了PT100传感器调试试验提交周期。

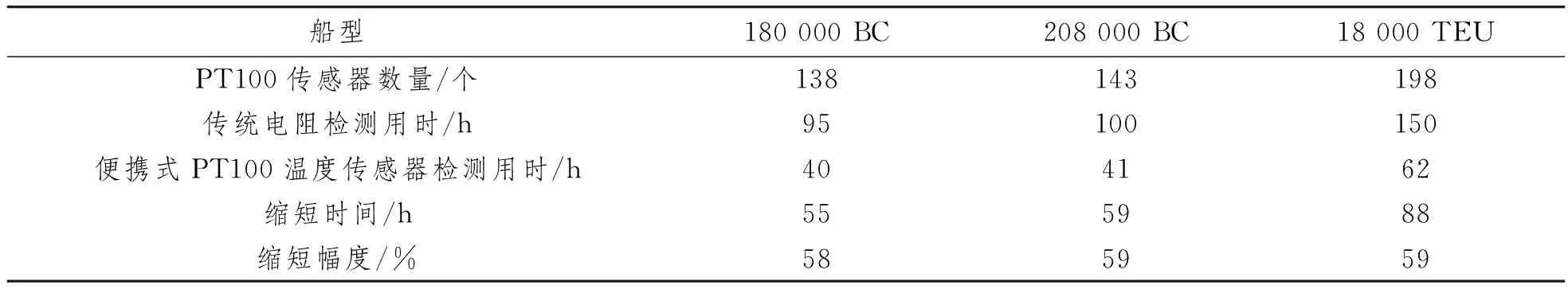

新型校验仪在180 000 BC、208 000 BC、18 000 TEU系列船进行实船应用数据对比,如表8所示。

表7 新型校验仪抽样检查和效果

表8 应用效果统计

2 结 论

随着船舶建造越来越大型化和船舶设备的智能化,温度作为船舶系统和设备运行的重要参数,是判断设备安全运行的重要指标。温度监测逐步占据船舶监测系统越来越大的比例。通过创新测量方案,采用高精度线性电阻代替传统的电阻串联叠加方案,采用成熟的单片机技术取代传统的查找计算,实现PT100电阻值的快速获取,并且应用目前的3D打印技术、激光雕刻技术快速地实现设计产品成型和实船应用,有效缩短产品研发周期。便携式PT100型监测系统校验仪研制成功后在后续生产中得到了广泛的应用,产生巨大的经济效益,达到缩短调试周期的重要目标。