一起变压器套管金属材质不合格引发的主变异常事件分析

胡细兵,李友平

(国网安庆供电公司,安徽 安庆 246000)

0 引言

图1 变压器油池油迹

变压器属于电力系统核心主设备,是承担电能传输和分配以及电压转换的主要电气设备,由变压器本体及各类附件装置组成。其中,变压器套管是变压器重要附件之一,是将变压器内部高、低压引线引到外部的绝缘介质[1]。油纸电容式套管是高压套管最常见型号,其密封性是该型套管安全稳定运行的最核心因素。本文通过一起变压器油纸电容式套管金属材质不合格引发的主变异常事件,解析金属监督在电力系统主设备检测的重要意义。

1 主变套管异常事件概述

2017年5月6日10时,某公司运维人员巡视110kV某变电站时发现#1主变下方有大面积油渍,见图1,汇报后,定性为危急缺陷,随即要求调度远程切除负荷,并安排检修人员前往现场查看。检修人员到达现场后,仔细观察发现主变高压套管B相油位有明显异常。

#1主变转检修后,检修人员登上变压器后发现该主变110kV高压侧B相套管上方有严重渗油现象,并还在不断向外渗油。

试验人员对损坏的B相套管进行了试验,数据见表1。

表1 异常套管试验数据

从套管异常后试验数据及出厂试验数据对比可以看出,套管本体介损值上升到0.803%,已超过标准值0.7%,套管电容量几乎为零,套管末屏电容量下降24.08%。综合以上数据说明,套管内部绝缘油已大量渗漏,外部环境空气与变压器本体油直接接触,变压器本体直接暴露到潮湿空气中,导致套管本体及末屏电容量下降,介损值上升。

2 主变套管异常渗油原因分析

2.1 异常套管

5月8日,安排对该相套管进行了更换,在拆卸起吊时,套管下瓷件、均压球均从套管上滑落,后采用其他办法将其从本体中取出,现场经过见图2。

套管吊出落地后,检查发现套管的尾部均压球处固定筒发生了断裂,因此造成固定帽及均压球整体脱落,下瓷件顺势滑落,套管油枕失去固定而松动。找到故障原因后,工作人员立即用手电从升高座对本体内进行了仔细观察,确保没有脱落的金属碎屑及其他遗落物。

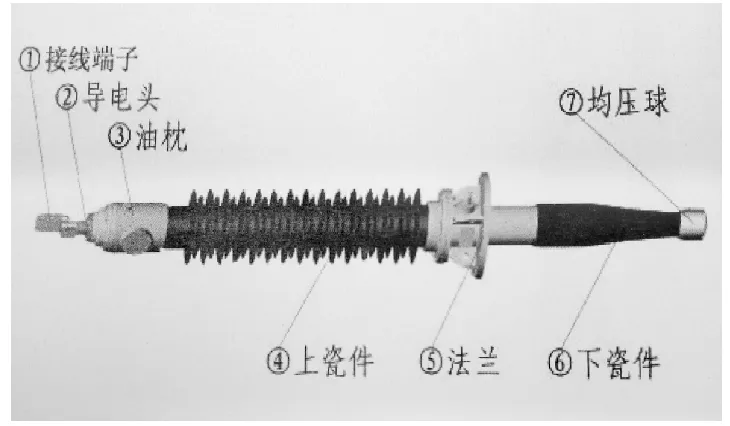

该型号套管(某国产BRDLW-126/630-4型)结构如图3所示:

图2 下瓷件从升高座中取出

图3 套管结构图

套管内部有一穿心筒,上部与油枕连接,下部有外螺纹,靠均压球内的大螺帽将套装其上的上下瓷件、法兰等固定压紧,并靠压紧力密封。当套管穿心筒下部断裂后,变压器本体油与套管油互通,套管整体失去压紧力,在法兰、密封件等的弹性形变恢复力及套管内部热油膨胀力的共同作用下,连接处密封被破坏,套管内部油与从油枕与上瓷件间及法兰与下瓷件间的密封处溢出,上部漏油造成变压器表面及下方油池大量油迹,当渗漏至变压器本体油枕油面高度时,渗漏停止。

根据观察,断裂处位于穿心筒外螺纹尽头,断面较为均匀。分析断裂可能性是穿心筒材质强度不够,内部存在薄弱点,在长时间的正反作用力下,发生断裂。

图4 套管断裂处

3 套管金属材质检测分析

3.1 检测标准

为确认此次套管断裂的本质原因,安排相关检测机构对解体后的套管导电铝管进行金属理化检测。经出厂资料核对,该断裂导电铝管设计要求材质为2A12-T4铝合金管,规格为Φ46×5.5mm,端部外螺纹M45×2mm。来样管段为发生断裂的主变高压B相套管导电铝管(1号试样),未发生断裂的主变高压A相套管导电铝管(2号试样)以及厂家库存的110kV套管用导电铝管(3号试样)。检测标准:DL/T 991-2006《电力设备金属光谱分析技术导则》、GB/T 3190-2008《变形铝及铝合金化学成分》、GB/T 3191-2010《铝及铝合金挤压棒材》。

3.2 外观检查

主变高压B相套管(1号管样)的断裂处外观图片如图4所示,可见其在螺纹处发生断裂。

三个管样的直径和壁厚测量结果如表2所示,其中1号试样和2号试样直径约为45.6mm,壁厚为4.99mm,尺寸不符合设计要求。3号试样尺寸符合设计要求。1号管样断裂处螺纹壁厚仅有2.6mm。

表2 直径和壁厚测量结果

3.3 光谱分析

在试样表面使用SPECTRO TEST 便携式全定量直读式光谱仪进行光谱分析,结果见表3。

表3 光色谱分析结果

对照GB/T 3190-2008标准可知,试样1和试样2为6005铝合金,试样3为2A12铝合金。试样1和2不符合设计要求牌号。

加工机械性能试样,经拉伸试验,测得拉伸性能数据见表4(每段管样取三个拉伸试样进行测试。取平均值得到表中数据)。力学性能测试主检设备:深圳三思纵横科技股份有限公司,CMT5105电子万能试验机。

表4 拉伸结果

由表4可知,试样1和2的抗拉强度值和断后伸长率不符合GB/T 3191-2010标准对2A12铝合金的要求,试样3的抗拉强度值和断后伸长率符合标准规定。

4 结论

试样1和2为6005铝合金,牌号和规格均不符合设计要求。抗拉强度和伸长率不符合标准对设计要求铝合金的规定。为保证主设备组件的安全运行,保证电力系统的稳定,在后续工作中,应该从以下几个方面做好全过程技术监督工作:

(1)加强交接验收过程中的金属监督力度,对此类关系到电网安全稳定运行的主设备必须进行强制抽检。

(2)对于电力主设备,要求各变压器厂家加强附属设备供应商质量管控要求,形成黑名单制度,从源头杜绝劣质产品入网。

(3)加大变电主设备的巡视力度,对于异常现象,要进行深层级原因分析,形成快速研判机制,确保设备运行状态的可靠。