高压缩比米勒循环发动机设计与分析*

徐玉梁 赵广兴 祖炳锋 王振 刘丽娜

(天津大学 内燃机研究所,天津 300072)

主题词:发动机 米勒循环 高压缩比 燃油经济性

1 前言

在国家“十三五”规划大力推进下,汽车节能成为汽车发展的一个主要趋势,到2020年,乘用车新车平均燃油消耗量将降至5 L/100 km,节能型汽车降至4.5 L/100 km[1],无论是传统动力还是混合动力都需要一台高效的发动机来提高汽车的经济性以顺应其发展。对于汽油机,部分负荷泵气损失和高负荷爆震是限制其热效率的主要原因[2,3],因此,降低泵气损失和抑制爆震对提高整车燃油经济性具有重要意义[4,5]。米勒循环最初的目的就是在保持发动机高膨胀比的情况下减小有效压缩比以抑制发动机爆震,进而提高整车燃油经济性,同时还可以降低部分负荷的泵气损失,因此米勒循环是传统动力和混合动力用发动机的理想选择[6]。

本文在原有2.0 L自然吸气发动机的基础上,通过增加活塞顶凸台的方法实现压缩比从10到13的提高,然后利用遗传算法[7]进行凸轮型线的选型,最后通过进气门晚关的方式实现米勒循环。

2 米勒循环概述

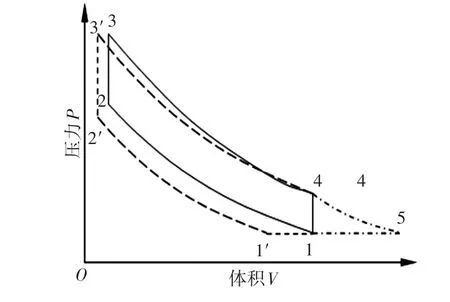

理想的奥托循环和米勒循环的工作过程见图1,其中,1-2-3-4-1为理想奥拓循环,1-2-3-4-5-1为理想的米勒循环。由图1可看出,米勒循环在膨胀行程中有一部分工质在奥托循环膨胀结束后继续膨胀,使得发动机的膨胀比大于压缩比,因此在相同压缩比情况下米勒循环做功较多。

实现米勒循环的方式有两种:一是通过四杆机构或行星齿轮等机械结构来实现压缩比可变;另一种是通过进气门早关(EIVC)或晚关(LIVC)的方式使得进气门关闭时的有效压缩比小于几何压缩比。由于机械结构的实现较为复杂,目前一般通过可变气门正时(VVT)来提前或推迟进气门关闭时刻使有效压缩比可变。对于自然吸气发动机而言,EIVC大负荷功率损失更大[8],因此本文采用LIVC的方式实现米勒循环。

在采用米勒循环的同时提高几何压缩比,可以保证发动机有足够的有效压缩比,从而提高热效率[9]。理想情况下,高几何压缩比结合LIVC的米勒循环如图1中1-1′-2′-3′-4所示,其中1′为进气门关闭时刻。

图1 理想奥托循环、米勒循环及LIVC的p-V图

LIVC的主要作用如下:

a.通过LIVC可以降低有效压缩比以及混合气在压缩终了时的温度和压力[9],相应地,最高火焰温度也会降低,从而减少了NOx排放。

b.在发动机部分负荷下,LIVC会使节气门开度增大,真空度下降,从而降低泵气损失[8]。

3 模型建立及标定

研究所用发动机原机参数与设计目标参数见表1,采用GT-power软件建立其一维仿真模型。

表1 发动机原机参数与设计目标参数

一维仿真时采用的模型为双区准维可预测燃烧模型SITurb,该模型可反映层流燃烧与湍流燃烧对火焰的影响,以及燃烧室的几何模型和物理变量(VVT及点火提前角等参数)对燃烧的影响,能够对不同燃烧情况进行预测性分析。爆震模型采用GTI公司基于Douaud和Eyzat模型开发的Kinetics-Fit模型。该模型以爆震诱导时间积分(KITI)作为爆震倾向的量化参数,KITI值越大,越容易发生爆震,当KITI值到达1时认为是发生爆震的起始点[10]。

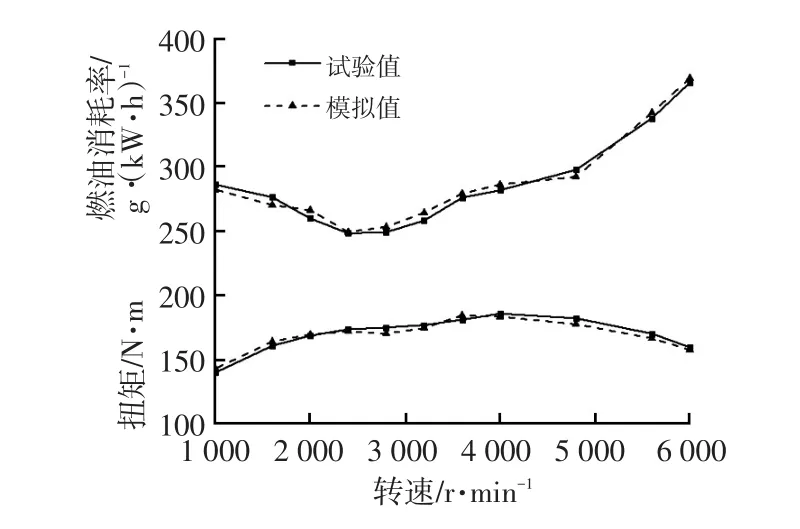

为了验证模型的准确性,设定了与试验条件相同的边界条件进行模拟计算,并利用原机试验数据对仿真模型进行校核。试验与模拟得到的发动机外特性扭矩、油耗对比如图2所示。由图2可知,两者变化趋势比较一致,模拟值与试验值吻合良好,误差在3%以内,满足模拟精度要求,故可以利用该模型对发动机进行性能预测。

图2 外特性模拟与实验的油耗和扭矩对比

4 发动机结构和参数改进

为提高压缩比和实现米勒循环,需要对原发动机活塞顶部形状及凸轮型线进行改进,并且需要将进排气VVT角度(采用VVT后,气门开启时刻相对于原固定位置推迟的角度)、点火提前角等进行优化。

4.1 几何压缩比的实现

采用LIVC控制策略后,因发动机有效压缩比下降,所以需要增大几何压缩比来弥补有效压缩比的不足。

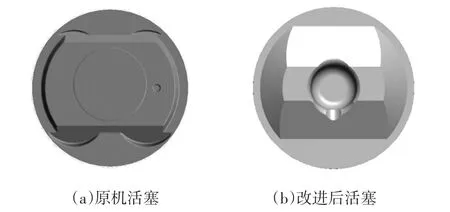

为将发动机的压缩比由10提高至13,对原机活塞进行改进,使活塞中部隆起并且在顶部加工凹坑,如图3所示。

图3 原机与改进后的活塞顶部对比

4.2 凸轮型线设计

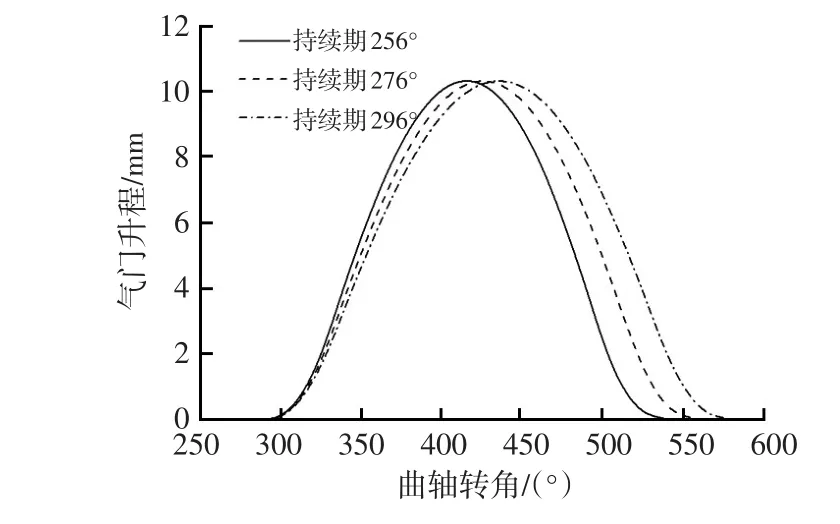

原机的进气门最大气门升程为10.33 mm,气门开启持续期为246°曲轴转角。在保证气门与活塞不发生干涉的情况下,通过AVL timing drive进行运动学和动力学计算分析,得到3条进气门升程曲线。如图4所示。由图4可看出,进气持续期分别为256°、276°和296°曲轴转角,最大气门升程与原机一致。由得到的气门升程曲线即可直接得到设计所需要的凸轮型线。

图4 不同气门持续期对应的进气门升程曲线

为比较不同气门升程曲线对油耗的影响,需要使不同气门升程曲线的发动机性能达到最优[11],因此在进行气门升程曲线选型时,需要使进排气门的开启和关闭时刻在最优点,为了保证进气叠开期在合理的范围内,需要使排气门关闭时刻随负荷变化。

采用拉丁超立方的试验设计方法和非劣排序遗传(NSGA-II)算法进行变量优化。

将优化变量X表示为:

式中,θ为点火提前角;α为进气VVT角度;β为排气门VVT角度;φ为节气门开度。

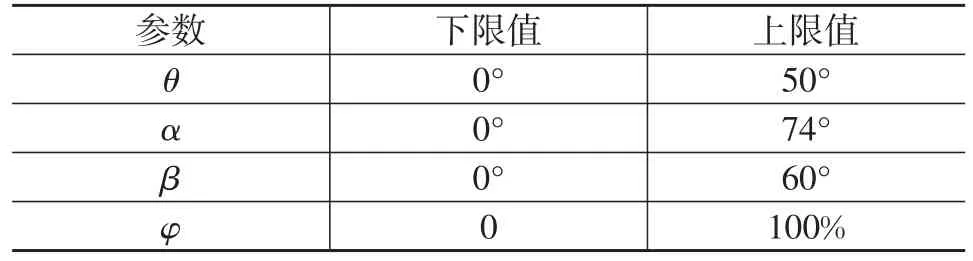

θ、α、β和φ变量的范围如表2所示。

表2 设计变量范围

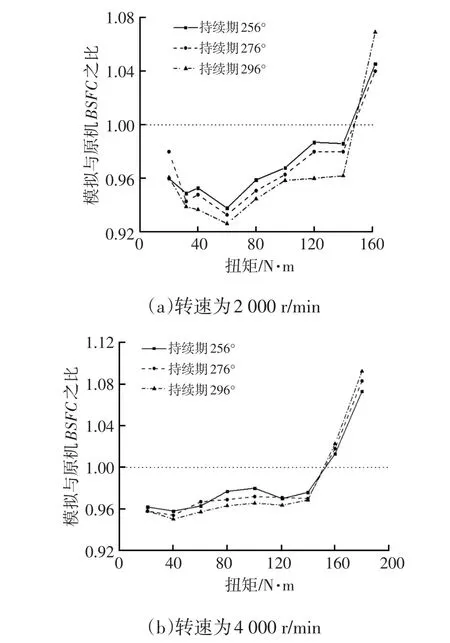

在3条进气门升程曲线下,分别用拉丁超立方采样算法对上述3个参数进行仿真试验设计,然后基于NSGA-II算法,以燃油消耗率BSFC作为优化的目标函数,优化这几个变量使得满足式(2)~(5)中条件。

式中,BSFC为遗传算法的目标函数,即优化过程以燃油消耗率最低为目标;KITI为爆震诱导时间积分,KITI≤1时即可保证发动机不发生爆震;Ttq和Ttq′是目标扭矩和原机扭矩,各工况点优化后扭矩与原机扭矩的误差必须在1%以内;T为排气温度,仿真中保证排气温度低于1 125 K。

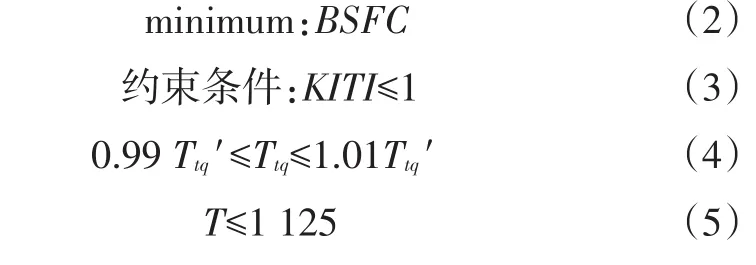

通过对设计参数进行遗传算法优化,可得到各自气门升程曲线下不同工况点的VVT角度和点火提前角的最优值,得到发动机在2 000 r/min和4 000 r/min两个转速下、不同负荷状况下的最低燃油消耗率数值。为了更清晰地表现出不同气门开启持续期对发动机燃油消耗率的影响,将原机的燃油消耗率表示为1,而将新设计的3个气门开启持续期下模拟的BSFC表示为与原机BSFC的比值(下称为模拟与原机BSFC之比),结果如图5和6所示。

图5 两种转速下模拟与原机BSFC之比

由图5可看出,无论发动机转速为2 000 r/min还是4 000 r/min,在扭矩小于140 N·m的情况下,增加气门开启持续期能够降低发动机的燃油消耗率,在中小负荷工况下油耗降低幅度最大。在城市典型工况(2 000 r/min、31.8 N·m)下,不同气门开启持续期下发动机的燃油消耗率相对于原机降低5.0%~6.1%,且开启持续期越长降低的幅度越大。而当扭矩高于140 N·m时,燃油消耗率则显著增大。总之,增加气门开启持续期对发动机的燃油消耗率有较大影响,故决定在试制的样机中采用296°曲轴转角的气门开启持续期的气门升程曲线。选定气门型线后,将设计好的气门升程曲线通过AVL timing drive软件转化为凸轮型线。

5 试验验证与分析

对改型后的发动机进行台架试验标定,对过量空气系数、进排气VVT角度、点火提前角等参数进行调整,使得发动机各工况点的性能达到最优。试验台架及测量仪器如图6和表3所示。

图6 发动机试验台架

表3 试验用测量仪器

标定的具体方法为:首先调整点火提前角以保证发动机不发生爆震,然后调节发动机的进排气VVT角度和过量空气系数以使发动机达到目标要求。在中低负荷VVT角度的标定要以油耗最低为原则,在高负荷时VVT角度的标定要保证动力输出的前提下兼顾油耗。

5.1 标定结果与优化结果对比

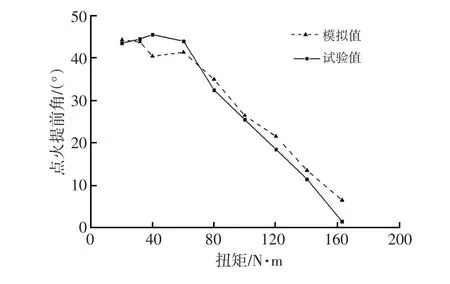

在2 000 r/min的全负荷工况下,采用NSGA-II算法优化的点火提前角和进排气VVT角度与试验标定值的对比如图7和图8所示,模拟优化结果与试验结果仅在某几个工况点存在稍大误差,总体上NSGA-II算法在米勒循环发动机的优化方面有较高的精度,从而也证实了以上模拟研究的可信度。

图7 点火提前角优化值与标定值的对比

由图7可知,最佳点火提前角随负荷增大而减小,主要是因为发动机的热效率在大负荷受到爆震的约束。由图8可知,进排气VVT角度随负荷的增大先增大后减小。

5.2 原机与米勒循环发动机对比分析

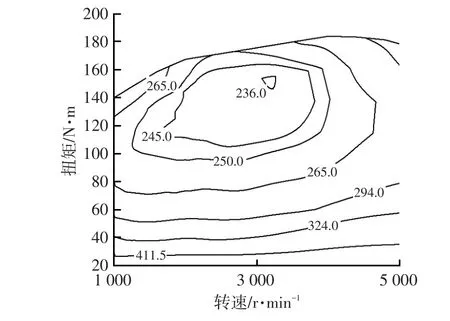

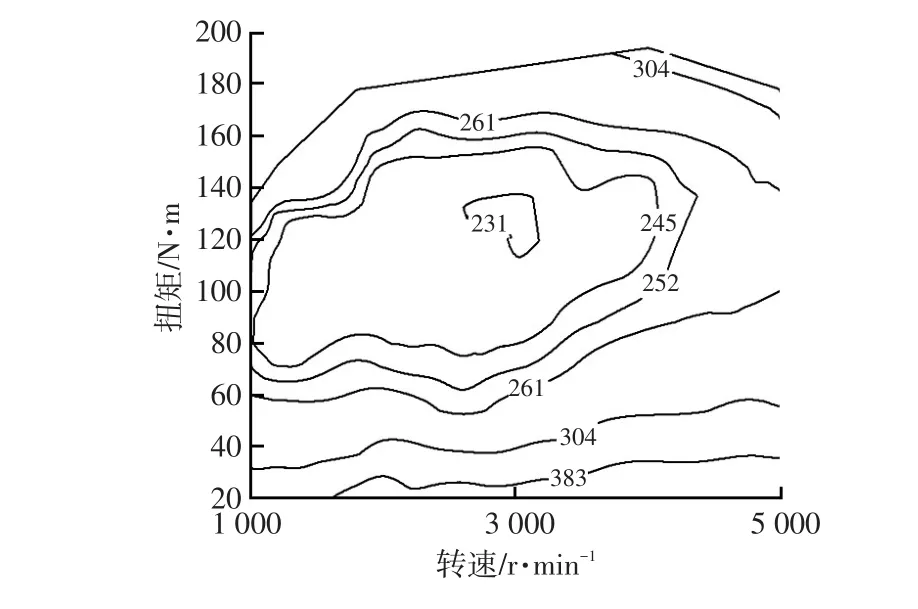

试验得到的原机与米勒循环发动机燃油消耗率万有特性如图9和10所示,对比图9和图10可看出,在部分负荷工况下米勒循环发动机的油耗下降明显,最低油耗仅为227.4 g/(kW∙h),相比于原机下降10.4 g/(kW∙h),满足设计目标要求。以245 g/(kW∙h)的油耗区域为例,可知米勒循环发动机机的低油耗区域相对于原机扩大,且其主要是向原区域的更小负荷、更低转速扩展,有利于发动机在整车匹配后工作在高效率区。低油耗区扩大是因为发动机在该工况区间通过调整VVT控制角度使发动机以米勒循环方式运行,充分发挥了米勒循环在部分负荷的节油潜力。

图8 进排气VVT角度优化值与标定值的对比

图9 原机燃油消耗率万有特性

图10 米勒循环发动机燃油消耗率万有特性

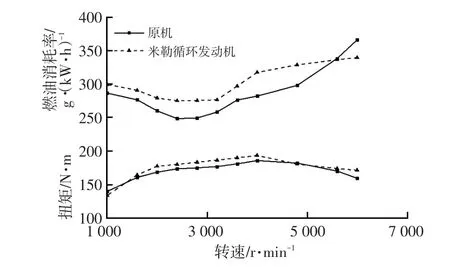

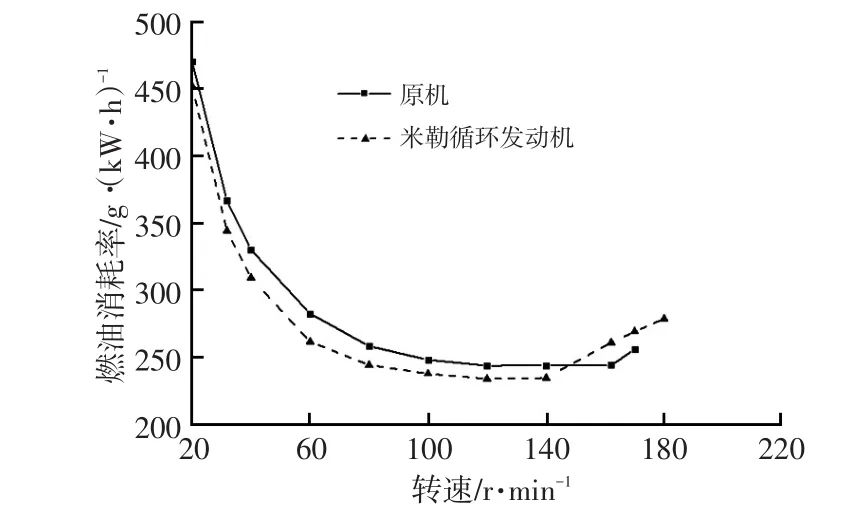

图11为原机与新开发的米勒循环发动机外特性的油耗和扭矩的对比,由试验结果可知,新设计的米勒循环发动机整体上扭矩高于原机,且最大扭矩满足设计要求,高扭矩是通过减小进气门推迟角度实现的,由图8可知在2 000 r/min大负荷时其进气VVT角度接近于0。但是由图11可知,发动机外特性油耗整体上高于原机,最低油耗为275 g/(kW∙h),相比于原机的249 g/(kW∙h)牺牲较大。其主要原因是,在高压缩比状况下,为抑制爆震,点火提前角推迟幅度更大,从而导致燃油消耗率远高于原机。

图11 原机与米勒循环发动机外特性的油耗和扭矩对比

2 000 r/min是研究发动机实际燃油经济性的重要特征转速。图12为发动机在2 000 r/min转速下原机与米勒循环发动机的油耗对比。从图12可看出,发动机负荷低于140 N·m时,米勒循环发动机在2 000 r/min工况下的燃油消耗率相对于原机整体平均降低约5.14%;在2 000 r/min、31.8 N·m和2 000 r/min、80 N·m两个特征工况下的油耗分别为345 g/(kW∙h)和245.2 g/(kW∙h),达到表1中两个特征工况的目标参数。

当负荷超过140 N·m时,米勒循环发动机的燃油消耗率高于原机,主要是因为在大负荷时,为抑制爆震推迟了点火提前角,因而造成燃烧恶化,油耗上升。

图12 转速为2 000 r/min时原机与米勒循环发动机的燃油消耗率对比

6 结束语

在原2.0 L自然吸气发动机的基础上,采用遗传算法进行凸轮型线的选型,将一台传统发动机改装成一台米勒循环发动机,并进行试验验证与分析。

a.模拟结果表明,适当延长气门持续期结合进气门晚关可有效提高发动机的燃油经济性。

b. 试验结果表明,相比原机,米勒循环发动机的最低油耗下降10.4 g/(kW∙h),并且低油耗区域向低转速、小负荷扩大。

c. 由外特性试验数据和2 000 r/min全负荷范围的试验数据可知,在保证外特性扭矩满足设计要求的情况下,燃油经济性牺牲较大。