可变压缩比技术在车用发动机上的应用浅析(一)

鞍山市交通运输学校 张宏宇

1 压缩比和可变压缩比

要说明一台发动机的技术参数,可以概略地用功率与转矩的大小表示出来,然而影响功率、转矩输出的因素却有很多,其中一个重要的因素就是发动机的压缩比,因此压缩比是影响发动机性能的一个重要参数。压缩比表示活塞从下止点移动到上止点时气缸内气体被压缩的程度,用压缩前的气缸总容积与压缩后的气缸容积(即燃烧室容积)的比值来表示。压缩比对内燃机性能的影响是多方面的。压缩比越高,活塞做功行程的距离就越长,做功就越多,发动机的输出功率就越大,发动机的热效率越高,但随着压缩比的增高,发动机的热效率增长幅度越来越小,而压缩比增高会使气缸压缩压力、最高燃烧压力均升高,故使内燃机的机械效率下降。对于汽油发动机而言,压缩比过高容易产生爆震,从而容易损坏发动机;对于柴油机而言,压缩比过低会使压缩终点的温度变低,影响冷起动性能。高压缩比发动机可以更好地利用活塞式发动机的做功特点,在做功行程用同样数量的燃油可以爆发出更大的功率,用更小的排量就可以达到以前更大排量的发动机才能做出的功率,亦即高压缩比发动机的升功率和燃油利用率更高。目前柴油机的压缩比一般在12∶1~22∶1,但超高增压柴油机的压缩比可低至8。过去汽油发动机的压缩比一般在6∶1~10∶1,但如今为满足排放标准对于碳排放(即耗油量)的要求,汽车生产厂家普遍将汽油发动机的压缩比提高至9∶1~12∶1,其中,9∶1~10.5∶1主要用于涡轮增压发动机,10.0∶1~12∶1则主要用于自然吸气发动机。

一般而言,发动机的压缩比是不可变动的,因为燃烧室容积及气缸工作容积都是固定的参数,在设计中已经定好。但固定的压缩比却不能充分发挥发动机的性能,特别是在发动机小负荷运转时,燃烧室中的废气占比较高,压缩终了的气缸压缩压力过低,发动机的做功效率低,因此应该采用比较大的压缩比,以提高发动机的热效率。但在大负荷工况下,过高的压缩比却容易产生爆燃和较大的机械负荷,此时人们又希望发动机的压缩比能变小点。因此为使现代发动机能在各种变化的工况中发挥更好的效率,以变对变来改善发动机的运行性能,人们希望做为发动机重要参数的压缩比也能由固定不变改为“随机应变”,即压缩比能随着发动机的负荷变化而变化,那将是非常完美的,这就要采用可变压缩比技术。可变压缩比的原则是高负荷大功率时用低压缩比,低负荷时转换成高压缩比模式。

压缩比是自然吸气发动机和增压发动机的最核心区别之一。为了克服爆震问题,增压发动机需要降低压缩比,而这一举动将会降低发动机的效率。在增压压力低时热效率降低,使燃油经济性下降。特别在涡轮增压发动机中由于增压度上升缓慢在低压缩比条件下转矩上升也很缓慢,形成所谓的增压滞后现象。也就是说,发动机在低速时,增压作用滞后,要等到发动机加速至一定转速后增压系统才起到作用。为了解决这个问题,可变压缩比是重要方法。就是说,在增压压力低的低负荷工况,使压缩比能提高到与自然吸气式发动机压缩比相同或超过(譬如10∶1甚至更高);另一方面,当涡轮增压器完全介入以后,在高增压的高负荷工况下,要适当降低压缩比(譬如降到7∶1以下)。换言之,随着负荷的变化连续调节压缩比,以便能够从低负荷到高负荷的整个工况范围内有效提高热效率。

可变压缩比技术的主要优点,一是改善了发动机的燃烧性能,提高了发动机的热效率,能大大提高发动机的经济性;二是能缩短发动机冷起动和暖机阶段,降低发动机冷起动和暖机阶段的有害污染物排放;三是能兼顾发动机部分负荷时的经济性和大负荷时的动力性,使发动机的动力性、经济性及排放净化性得到较好的统一;四是能根据燃料标号改变压缩比,从而降低了对燃料的要求;五是能大大改善涡轮增压发动机的低负荷性能。

2 可变压缩比的实现路径

要改变压缩比就必然要涉及到整个发动机结构的改变,牵一而动百,难度很大。由压缩比的定义可知,要想改变发动机的压缩比,就必须要改变决定压缩比大小的气缸总容积或燃烧室容积。发动机的燃烧室有气缸盖、气缸体和活塞顶3个部分组成,目前出现的可变压缩比设计基本上都是围绕这3个部分实现的。一般是通过改变气缸盖、气缸体的结构,或者改变活塞和曲柄连杆机构来实现压缩比可变的(图1)。将曾经提出过的可变压缩比技术方案进行归纳,有以下几种:一是气缸盖活动方式;二是偏心移位方式;三是多连杆方式;四是可变活塞高度方式(这里需要特别指出的是,如阿特金森循环或米勒循环发动机也同样具备压缩比可变的功效,但由于其已被特指为一种循环工况,因此人们在讨论可变压缩比技术时通常会将其略去)。下面笔者重点介绍几种已经实现压缩比可变的发动机。

2.1 瑞典Saab(萨博)公司SVC技术

Saab公司的可变压缩比技术,称之为Saab Variable Compression,简称SVC。2000年,Saab公司就推出一款采用SVC技术的、排量为1.598 L的、配有高增压值机械增压器的直列五缸发动机,其压缩比能在8∶1~14∶1连续调节,从而实现了发动机燃油消耗量的控制。为实现其可变压缩比功能,Saab公司在其气缸体和气缸盖的设计上完全打破了传统的设计理念。

如图2所示,SVC发动机的气缸盖和气缸体是动态连接在一起的,气缸盖与气缸体通过一组摇臂连接(图3,图2中的桔黄色部分),可分成上方的气缸盖与活塞、气门总成和下方连杆与曲轴箱。下方的曲轴箱保持固定不动,上方的气缸盖与活塞部分则会以曲轴为中心,控制单元能根据发动机的转速、负荷、工作温度、燃料使用状况等通过液压促动器控制摇臂偏转一定的角度,使得燃烧室与活塞顶面的相对位置发生变化,从而改变了燃烧室的容积,实现了压缩比的连续调节。在发动机小负荷时采用高压缩比以节约燃油,在发动机大负荷时采用低压缩比,并辅以机械增压器以实现大功率和高转矩输出,综合油耗比常规发动机降低30%,并且能满足欧洲Ⅳ号排放标准。这款发动机的ECU还能通过传感器信息判断汽油标号,并根据汽油标号选择最适合的压缩比。但由于比普通发动机多出了一套摇臂装置,因此也就多需要一套冷却系统,通过气缸盖和气缸套周围的冷却液散热。由于气缸盖和气缸体会发生移位,在气缸盖和气缸体之间设计了一组橡胶套,起到密封作用。但由于这套系统过于复杂,Saab公司直到被通用公司收购,都没有能够实现量产。

图1 各种可变压缩比机构的形式

图2 SVC发动机

图3 SVC发动机的气缸盖与气缸体通过一组摇臂连接

2.2 法国MCE-5公司的VCR技术

法国公司MCE-5发布的一款搭载可变压缩比(VCR,Variable Compression Ratio)技术的发动机(图4),采用歧管喷射直列四缸串联式双涡轮设计,压缩比可变范围为7∶1至20∶1。如图5所示,VCR发动机通过“滚子导向活塞”(图6,即下部由特殊形状的转轴进行刚性连接的活塞)的工作方式推动曲轴的,相比于传统发动机多了一套液压控制机构。如图7所示,齿轮上有螺纹的转轴部分的运动由位于气缸壁之间的滚子与反向一侧的摆杆进行控制;位于机构中央的摆杆在两侧部分的齿轮刻有螺纹,一方面与活塞连接,另一方面与液压式执行器运动的控制齿杆连接,这种摆杆与齿杆连接,起到活塞的运动被传递到曲轴的作用。从整个机构的运动来看,如果液压执行器使控制齿杆向上运动,则在摆杆的作用下活塞向下运动(反之亦然),从而可在活塞行程不改变的情况下,使上下止点的燃烧室容积发生变化。也就是说,采用液压控制的控制齿杆,使摆杆做空间移动,即利用几何学的空间位移变化,在适应发动机负荷变化情况的同时,使压缩比改变。由此可见,VCR发动机是通过杠杆原理改变活塞上止点位置的方式实现可变压缩比的。如图8所示,当压缩比需要变化时,液压控制机构移动,通过杠杆原理,让活塞向反方向移动,改变活塞上止点的位置,从而改变压缩比。VCR发动机结构上的另外一个优点是其活塞和连杆是刚性连接的(图6),活塞只能做垂直运动,活塞不会产生出受点燃混合气的冲击力而挤压气缸壁的分离,从而大大降低了发动机的内部运动阻力。

图4 VCR发动机

图5 VCR发动机的基本结构

图6 滚子导向活塞

图7 VCR机构的基本结构

图8 可变压缩比的实现方式

2.3 日产汽车公司的VCR技术

日产汽车公司在VCR领域早在2009年和2014年就注册相关专利,如图9所示,靠固定在发动机侧面的电机执行器控制一套Multi-link连杆机构来改变发动机压缩比。这种机构采用在曲柄销转动部位摆动的杠杆的一端与连杆连接,而杠杆的另一端则采用与控制轴延伸出来连杆相连接的构造。连杆与控制轴的偏心部分连接,当控制轴转动时,控制轴连杆使曲柄销回转而使杠杆摆动,活塞的上止点的位置作上下移动,则燃烧室容积改变,而活塞的行程没有改变,则工作容积不变,从而使压缩比可变。

图9 日产汽车公司2014年的VCR技术专利

2016年8月,日产汽车宣布首款拥有VCR技术的2.0 L量产增压汽油发动机被搭载于英菲尼迪QX50车上,这是自从各大公司于上世纪末开始研究可变压缩比技术以来的第一款量产发动机,其压缩比可以8∶1~14∶1随意变化。这次日产汽车公司量产VCR技术和图9所示的日常汽车公司的VCR技术非常相似,靠固定在发动机侧面的电机执行器控制一套Multi-link连杆机构来改变发动机压缩比。

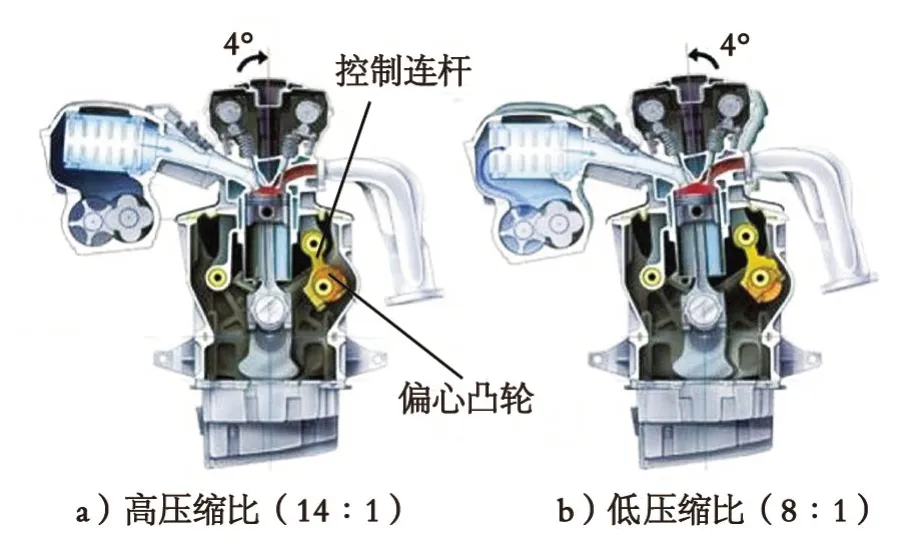

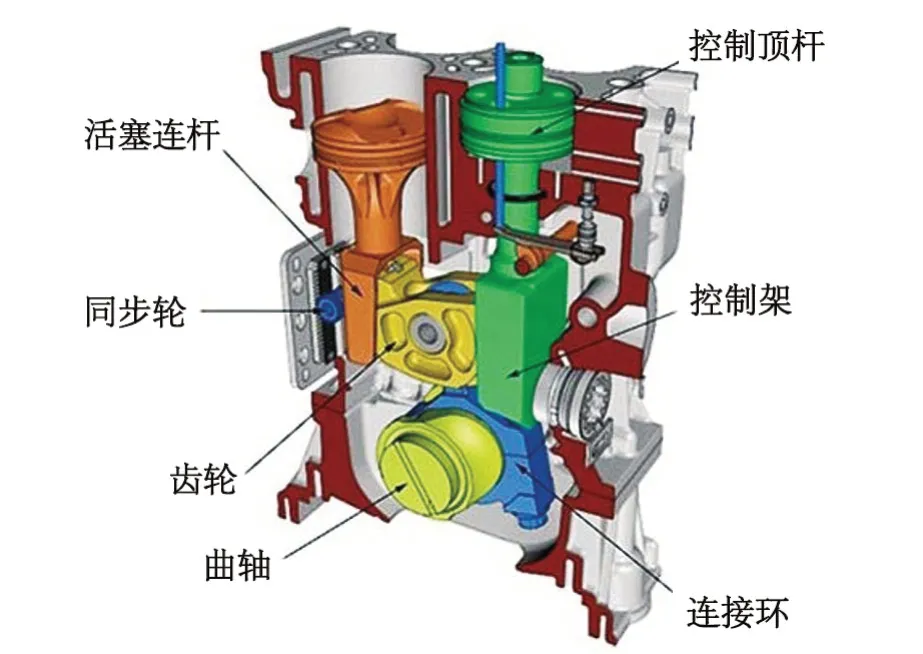

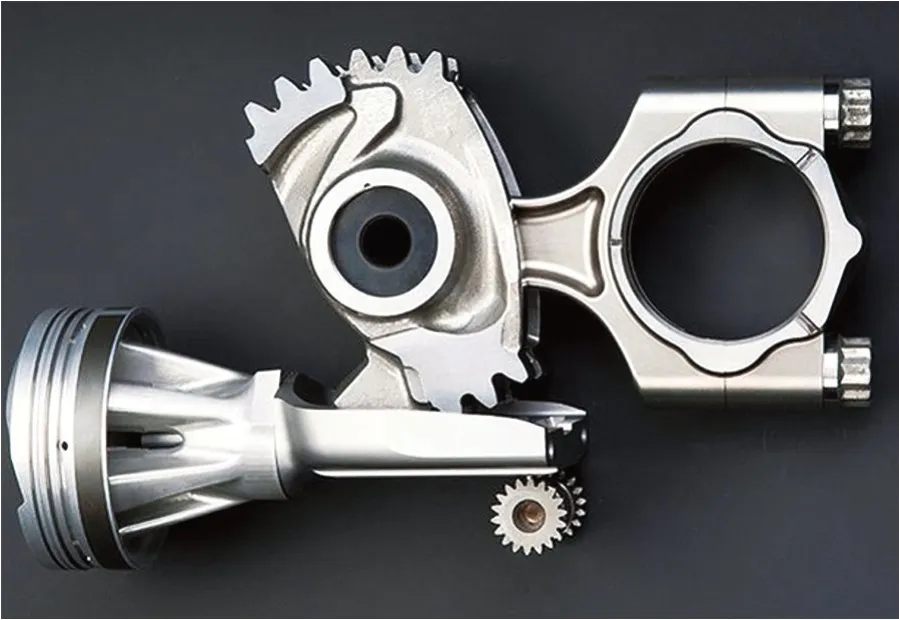

如图10所示,一般的发动机每个气缸的活塞都和1根连杆连接,而日产汽车公司量产的VCR发动机每个气缸的活塞则是通过2根连杆连接,为避免不稳定,又加了1根控制连杆(C-Link)。日产汽车公司的这种做法可以维持气缸体和气缸盖牢固的结构,其设计特点是活塞连杆并不是直接推动曲轴转动的,而是通过连杆间接推动曲轴转动的。需要高压缩比的情况下,电机会驱动C-Link和控制转轴,CLink会把菱形结构往顺时针方向下推,把曲轴定位在高压缩比的位置(图11a)。需要低压缩比的时候,C-Link的中心会朝着反方向控制,上面菱形的结构会向逆时针方向旋转,把曲轴定位在低压缩比的位置(图11b)。

日产汽车公司VCR采用多连杆结构实现可变压缩比,因为通过驱动器、控制轴就能够同时控制所有气缸的压缩比,其压缩比的可控性更强;因为多连杆结构就是由轴、销、轴承、衬套等一般机械要素构成的,其可靠性更高和量产的可能性更大;相对于传统发动机而言,活塞运动的轨迹更接近正旋曲线,则不存在二次振动的情况;由于推杆几乎处于直立的状态,可以大幅度减少活塞在运动过程中的摩擦,可实现更低的油耗,从而兼顾了油耗和发动机的输出功率两方面的需求。

图10 VCR发动机的结构

图11 VCR发动机的工作状态

(未完待续)