基于动态解耦的预测PI控制在电渣重熔中的应用

聂飞虎,任正云,陈安钢,范智平

(东华大学信息科学与技术学院,上海201620)

电渣冶金是金属的一种熔炼方法,电渣重熔ESR(electroslag remelting)是电渣冶金的一个分支,是特殊钢和高级合金二次精炼的主要手段之一。电渣重熔是在初炼钢的基础上进一步提纯及改变铸锭的组织结构,从而获得高品质的冶金产品[1]。ESR过程是一个大惯性、多变量耦合、纯滞后、参数时变的非线性过程,因而对其进行有效的控制是一大难题。目前,国内外主要采用传统的PID控制器对电渣冶金过程进行控制,也有一些专家学者对先进控制方法进行了探索,如模糊控制、粒子群算法和神经网络控制等,这些先进算法的应用在保证钢锭的质量和提高生产效率上起到了很大作用,但仍存在一些缺点和不足。

先进控制技术在工业中有了较多应用,越来越多的算法和控制思想被提出。预测PI控制思想是1992年Haggland提出的[2],之后预测PI控制算法经过专家学者的不断改进得到了进一步的发展和完善,并应用于许多流程工业中。预测PI控制对多变量时滞过程有很好的控制效果,在电渣重熔过程中运用预测PI控制算法能够得到很好的效果。文献[3]提出了用动态解耦算法来消除变量间的耦合,该方法对多变量耦合过程有很好的控制效果,对电渣重熔过程进行动态解耦然后用预测PI控制算法对解耦后的过程进行控制也能够取得很好的效果。

电渣炉的控制主要有恒功率控制、恒熔速控制、恒渣阻控制和恒熔池控制等,控制方法以常规的PID控制为主[4]。目前中国大部分的电渣炉采用恒电流控制(属于恒功率控制的一种),也有采用恒功率控制的;国外的电渣炉熔速控制采用了电阻摆动控制和电压摆动控制,一般包括渣阻控制环和熔速控制环两个闭环控制系统[5]。本文主要对熔速控制进行研究,电渣重熔是一个多输入多输出过程,熔速由二次电压和熔炼电流决定,先对其进行解耦,然后对每个控制回路分别用预测PI进行控制。

1 电渣重熔控制系统

1.1 电渣重熔工艺

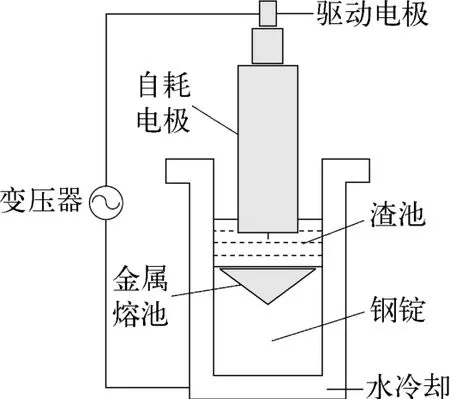

在水冷结晶器中加入液态或固态的渣子形成渣池,通过调整夹持自耗电极的电机转速与旋转方向控制自耗电极插入渣池的深度,熔炼变压器在自耗电极与水冷结晶器两端加载电压,用短网将自耗电极、渣池、钢锭和水冷结晶器等部件连接形成电流回路,电渣重熔原理如图1所示。渣池阻值很大,通过电流后产生巨大的热量,使插入其中的自耗电极不断地熔化形成金属液滴,金属液滴穿过渣池不断凝固形成钢锭[6]。自耗电极不断熔化的速度和钢锭不断形成的速度要保持稳定才能形成高品质铸锭产品。

图1 电渣重熔原理示意

1.2 电渣重熔控制模型

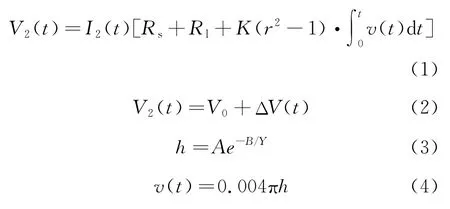

电渣炉中可以通过改变自耗电极插入渣池的深度来控制熔炼电流的大小,变压器控制熔炼电压的大小,变压器的二次电压输出可以分为励磁电压和固定电压两部分,通过控制熔炼电压和电流来调节熔速。电渣炉回路的电流、电压和熔速关系为

式中:V2(t)——二次电压;I2(t)——熔炼电流;Rs——渣阻;Rl——短 网电阻;r——填 充比;v(t)——熔速;ΔV(t)——励磁电压;V0——变压器二次基压;h——熔池深度;Y——锭高;A,B——关于重熔电流I2(t)的2次多项式。

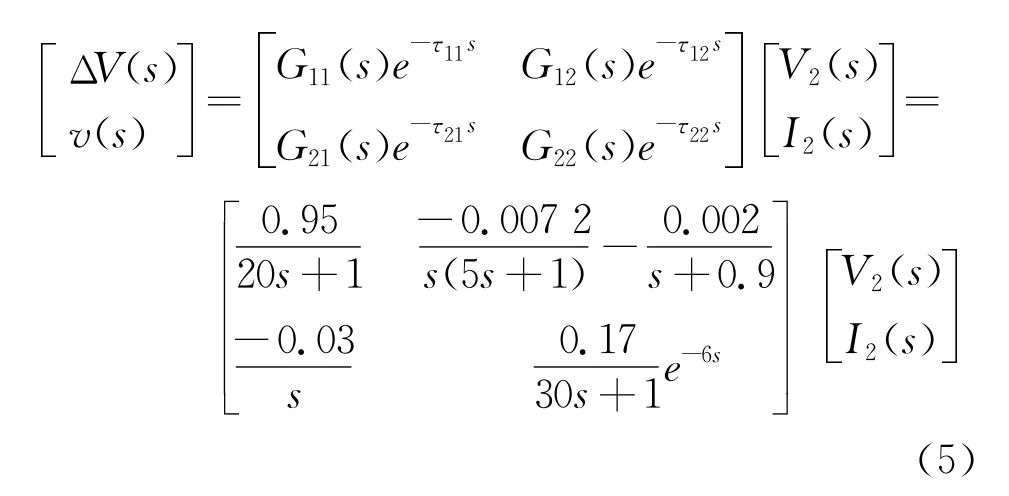

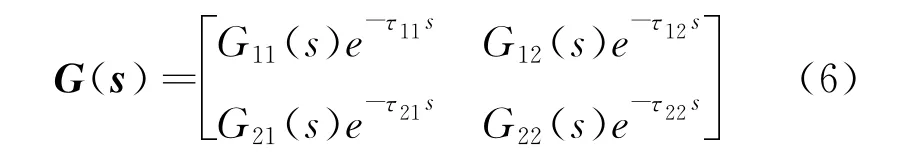

某容量为3 t的单相电渣炉参数如下:Rl=0.228Ω,r=0.65,V2=65 V,I2=6 500 A。在电渣重熔过程中,系统为多输入多输出系统,为了简化应用,在不考虑水冷结晶器水的温度及流量变化等次要因素的影响下,系统可用双输入双输出传递函数表示。根据不同生产条件和熔速的需求,给定熔炼电流与二次电压,电极熔速和励磁电压作为控制输出[7]。根据电渣炉的系统特性、实际应用和式(1)~(2),在试验了大量阶跃响应数据后确定的系统传递函数为

式中:Gij——除去滞后环节后的部分,i>0,j≤2。

在式(5)中给出了I2,V2,ΔV 与v 之间的关系。

2 多变量动态解耦

2.1 多变量动态解耦理论

近几年来有很多解耦理论被提出,例如反馈解耦法、前馈补偿法、对角矩阵解耦法、状态变量法等。这些解耦方法从解耦程度上可分为全解耦和近似解耦,全解耦是基于精确对消的解耦方法,但是当系统存在一点变动时系统就会有很大的波动;近似解耦的设计原则是被控对象对角优势化而非简单的对角化,从而在很大程度上消除了全解耦的缺陷。从解耦的时间特性区分,可分为静态解耦与动态解耦,静态解耦的设计与实现都非常简单,它只考虑对象的静态增益矩阵,而不考虑系统的动态特性;动态解耦控制效果较好,但是付出的代价较高,其对非线性的时滞对象有很好的控制效果[3]。

本文采用动态解耦算法,考虑如下2×2时滞多变量系统:

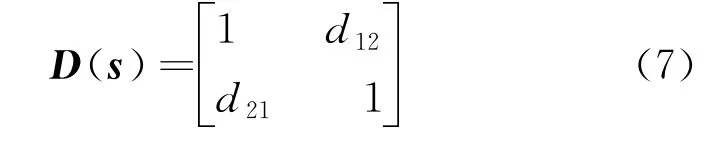

假如解耦控制器有如下的结构:

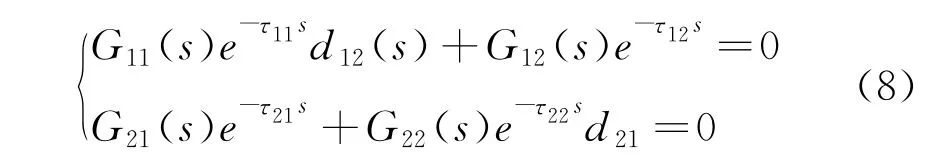

则根据解耦条件,G(s)D(s)为对角阵,则有:

式(10)中,解释变量为cuit,表示2001~2016年各地产能利用率,被解释变量有cycit(business cycle fluctuation),代表各地区历年经济波动程度,goiit(government investment)表示各地区历年政府投资,demit(demand)表示各地区历年的需求,scait(scale)表示各地区历年炼化企业的规模大小,μi表示不可预测的固定效应,εi为随机误差项,主要变量统计性描述如表3所示。

通过求解可以得到d12和d21。在一些情况下,d12和d21可能无法实现,要经过一些处理之后方可实现。

根据式(1)可得:

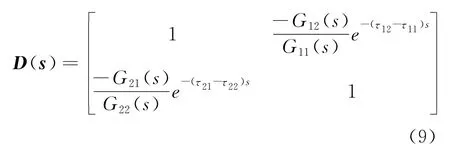

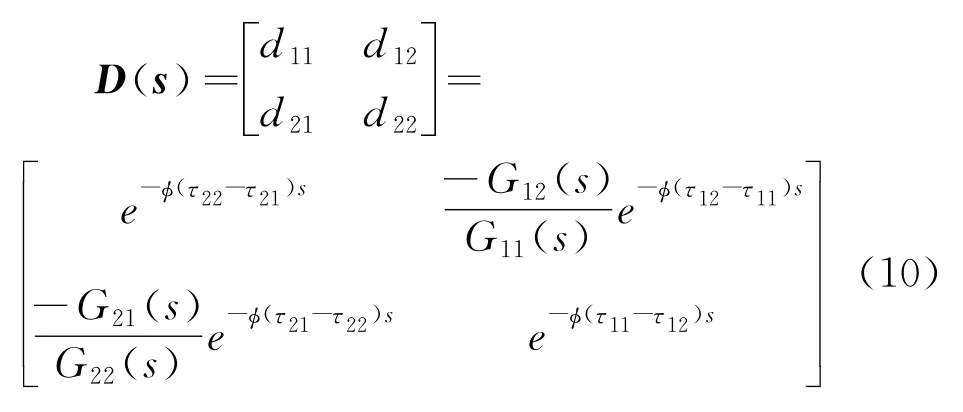

如果(τ12-τ11)<0或者(τ21-τ22)<0,则D(s)是不能实现的,此时需要对D(s)进行如下修改::,

式中 经过修改后则能实现系统解耦。

2.2 动态解耦在电渣重熔中的应用

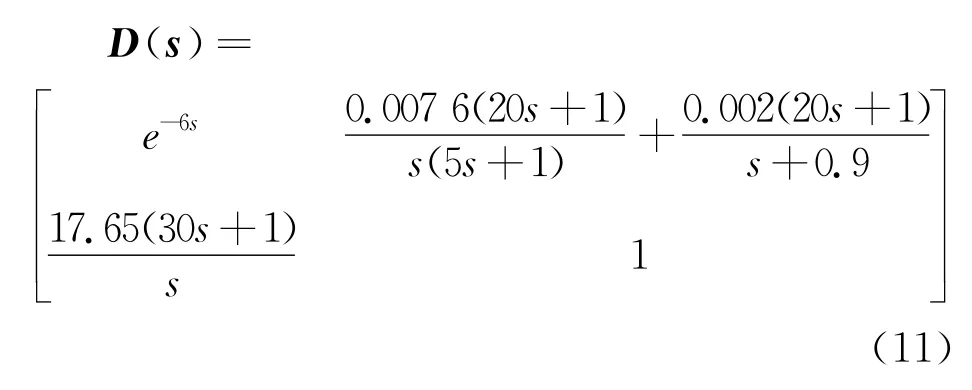

根据式(8)设计解耦器,在式(5)上进行运用,可得(τ12-τ11)=0且(τ21-τ22)<0,则D(s)不能实现,运用式(10)可得:

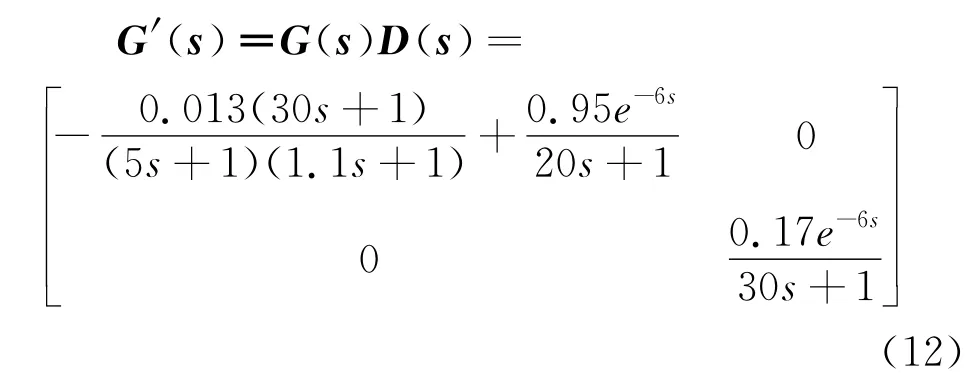

由于d12的作用很弱,在实际实现时可以取d12=0,采用动态解耦后的简化对象模型为

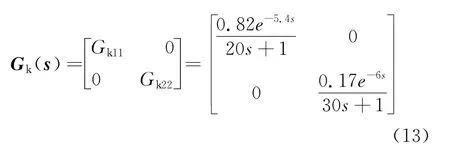

利用次最优模型降阶算法,通过参数最优化的方式寻找,找出降阶模型,定义待定参数向量θ=[α1,α2,…,αm,β1,β2,…,βr,τ],其中,α1,α2,…,αm——降阶后系统分子系数;β1,β2,…,βr——降阶后系统分母系数;τ——滞后时间。则对一类给定输入信号可定义出降阶模型的误差信号e(t,θ),这样就可以定义一个次最优降阶的目标函数为J=,运用 Matlab编程得出降阶后的模型为[8]

可以看出,各变量间实现了解耦,两控制对象均为大惯性的滞后环节,两回路的控制单元可以独立设计。

3 预测PI控制器

3.1 控制器简介

针对具有滞后且含有积分环节的电渣重熔过程,预测PI控制器具有可调参数少,参数调节方便直观,控制简单的优点,在工业中有了很多应用[9]。

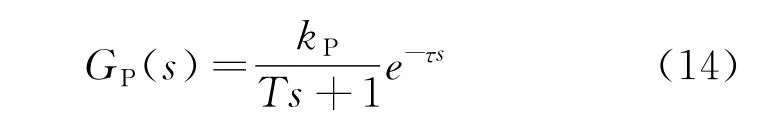

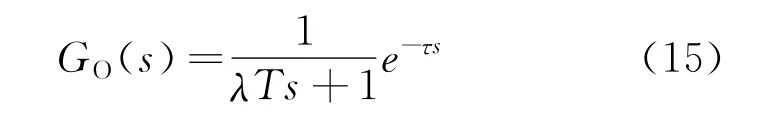

假设过程的传递函数:

若期望的闭环传递函数为

则控制器的传递函数为

式 中:GO(s)——期 望 的 闭 环 传 递 函 数;GC(s)——控制器传递函数;GP(s)——过程对象传递函数;kP——过程增益;λ——可调参数,当λ=1时,系统的开环与闭环的时间常数一致;当λ>1时,系统的闭环响应比开环响应慢;当λ<1时,系统的闭环响应比开环响应快。

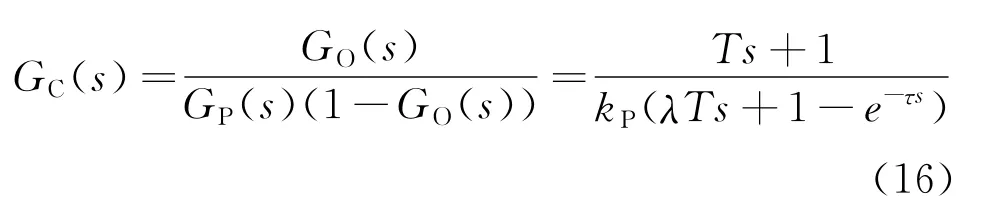

因此,控制器的输入输出关系为

式中:E (s)——控 制 器 输 入 的 误 差 函 数;U(s)——控制器输出函数。

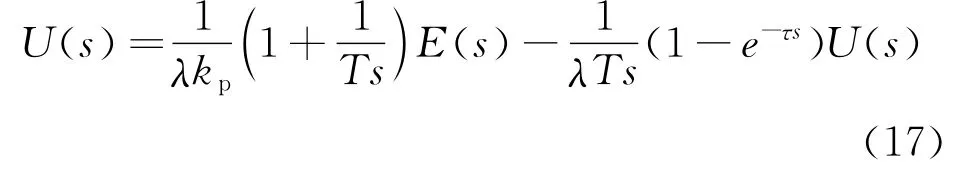

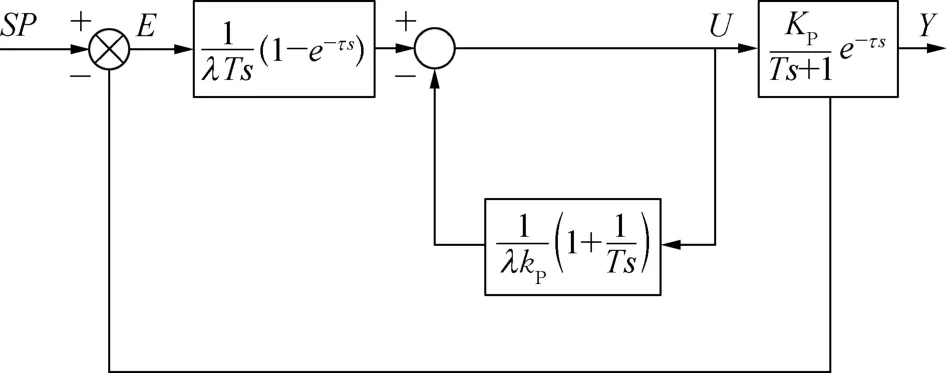

式(17)等式右边第一项为PI控制器,第二项是预测控制器,可以表示为控制器在t时刻输出为基于时间区间[t-τ,t]上的输出预测得到的,该控制器被称为预测PI控制器。预测PI控制器结构如图2所示。

图2 预测PI控制器原理示意

3.2 预测PI控制熔速

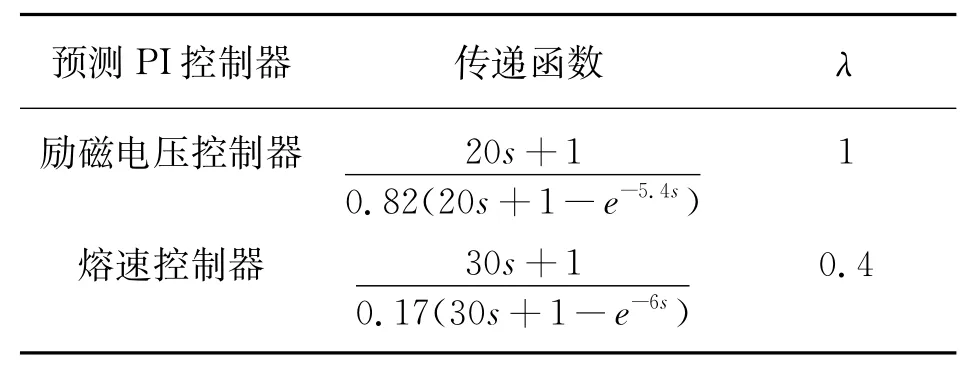

由解耦后的模型可知:二次侧电压对励磁电压进行控制,电流对熔速进行控制,结合式(16)设计预测PI控制器。该控制器的传递函数见表1所列。

表1 控制器传递函数

4 仿真与分析

以电渣重熔系统为控制对象,在进行动态解耦之后用预测PI控制器对两控制回路进行独立控制,现将整个控制系统在Matlab中的工具包Simulink中进行模拟仿真,可验证控制系统的有效性,并且可以对控制系统进行分析和评价。

为了验证预测PI控制器的性能,将其与传统的PID控制器进行仿真比较,取得了三个方面的控制效果:

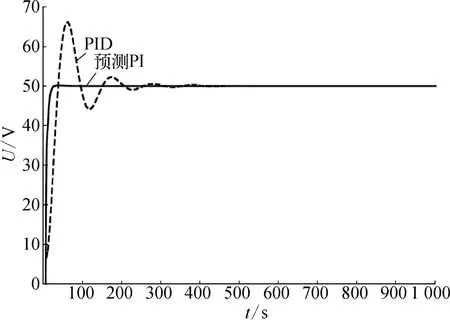

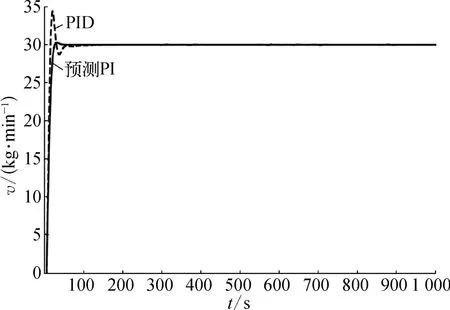

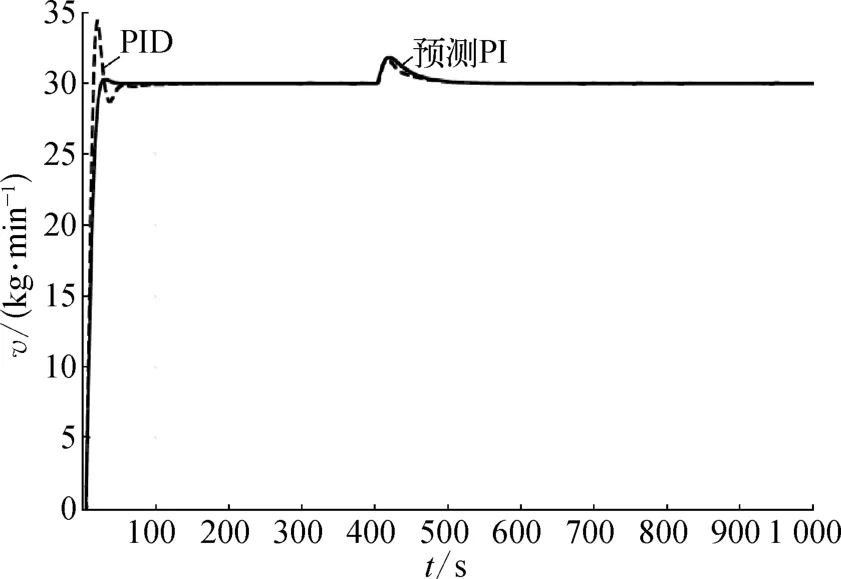

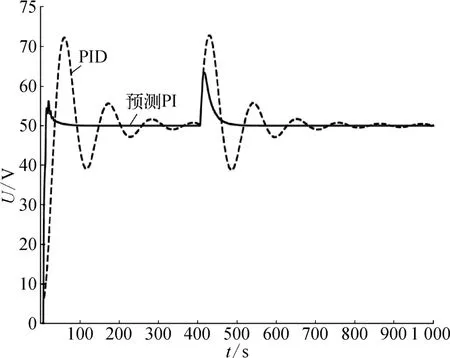

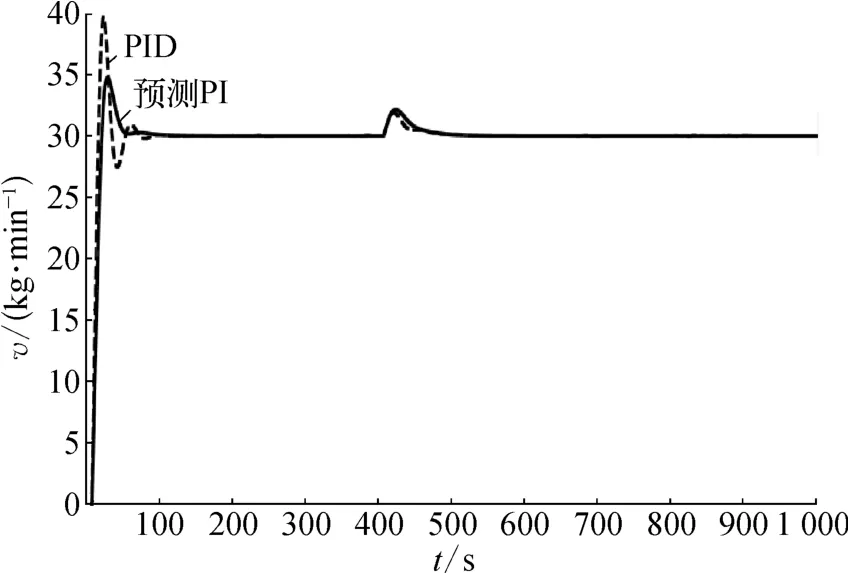

1)在正常的工作情况下,用预测PI控制励磁电压和熔速没有很大的波动,而且能很快到达设定值,没有超调;而PID控制有很大的超调,且容易产生震荡。励磁电压和熔速控制回路响应曲线分别如图3和图4所示。

图3 励磁电压回路控制响应曲线

图4 熔速控制回路响应曲线

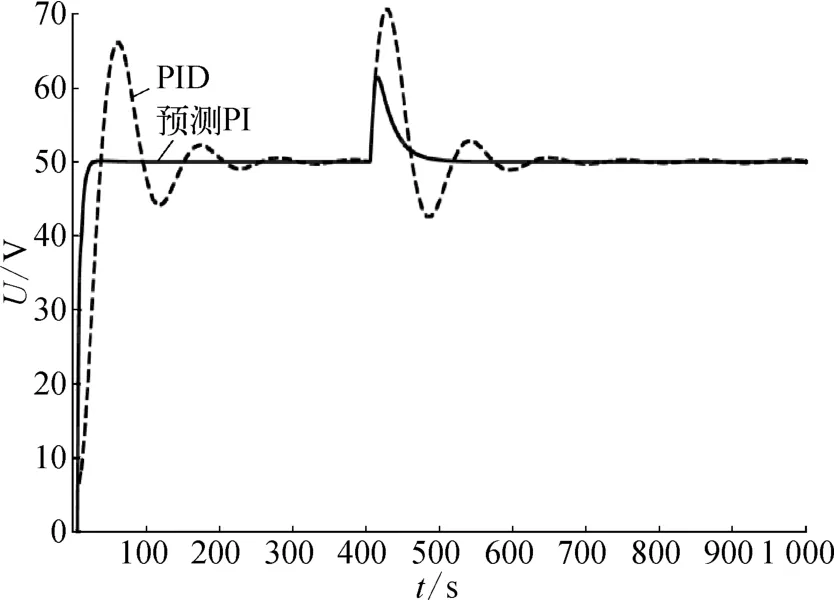

2)在t=400 s时加入阶跃扰动来检验系统的抗干扰能力,通过图3和图4可知系统在干扰出现后可以快速地回到设定值,预测PI控制系统具有较强的抗干扰能力,在出现未知干扰的情况下具有很好的控制效果。加干扰后励磁电压和熔速控制回路响应曲线分别如图5和图6所示。

3)将两控制回路的系统对象的时间常数、滞后时间和比例系数均失配20%,即将励磁电压的被控对象模型改为,将熔速的被控对象模型改为,同时在t=400 s时加入阶跃干扰,由仿真结果可知系统在模型失配较大的情况下,仍然具有良好的控制效果。模型失配时励磁电压和熔速控制回路响应曲线分别如图7和图8所示。

图5 加干扰后励磁电压回路控制响应曲线

图6 加入干扰后熔速控制回路响应曲线

图7 模型失配时励磁电压回路控制响应曲线

图8 模型失配时熔速控制回路响应曲线

5 结束语

本文针对电渣重熔过程的强耦合、大滞后和大惯性现象,提出了在对电渣重熔各变量进行动态解耦的基础上,利用次最优降阶算法对模型进行简化处理,然后对各控制回路分别用预测PI算法进行控制,在理论上进行了研究和分析。通过系统仿真可知:基于动态解耦的预测PI算法在电渣重熔过程中能够得到很好的控制效果,控制器具有抗干扰能力强、反应迅速、参数整定方便和鲁棒性强等优点。